制造资源计划

制造资源计划

制造资源计划简称为MRP II,它是ManufacturingResourcePlanning的英文缩写,是在物料需求计划上发展出的一种规划方法和辅助软件。它是以物料需求计划MRP(MaterialsRequirementsPlanning)为核心,复盖企业生产活动所有领域、有效利用资源的生产管理思想和方法的人-机应用系统。

目录

制造资源计划简称为MRP-II,它是Manufacturing Resource Planning的英文缩写,它是以物料需求计划MRP(Materials Requirements Planning)为核心,覆盖企业生产活动所有领域、有效利用资源的生产

制造资源计划

管理思想和方法的人-机应用系统.自十八世纪产业革命以来,手工业作坊迅速向工厂生产的方向发展,出现了制造业。随后,几乎所有的企业所追求的基本运营目标都是要以最少的资金投入而获得最大的利润。追求这一目标的结果使制造业产生了诸多的问题,为了解决这些问题,60年代人们在计算机上实现了“物料需求计划”,它主要用于库存控制。可在数周内拟定零件需求的详细报告,可用来补充订货及调整原有的订货,以满足生产变化的需求;到了70年代,为了及时调整需求和计划,出现了具有反馈功能的闭环MRP(CloseMRP),把财务子系统和生产子系统结合为一体,采用

计划-执行-反馈的管理逻辑,有效地对生产各项资源进行规划和控制;80年代末,人们又将生产活动中的主要环节销售、财务、成本、工程技术等与闭环MRP集成为一个系统,成为管理整个企业的一种综合性的制定计划的工具。美国的OliverWight把这种综合的管理技术称之为制造资源计划MRP-II。它可在周密的计划下有效地利用各种制造资源,控制资金占用,缩短生产周期,降低成本,实现企业整体优化,以最佳的产品和服务占领市场。采用MRP-II之后,一般可在以下方面取得明显的效果:库存资金降低15-40%;资金周转次数提高50-200%;库存盘点误差率降低到1-2%;短缺件减少60-80%;劳动生产率提高5-15%;加班工作量减少10-30;按期交货率达90-98%;成本下降7-12%;采购费用降低5%左右;利润增加5-10%等等。此外,可使管理人员从复杂的事务中解脱出来,真正把精力放在提高管理水平上,去解决管理中的实质性问题。

目前,全球制造业为实现柔性制造、占领世界市场,取得高回报率所建立的计算机化管理信息系统越来越多地选用了MRP-II软件。根据调查预测到本世纪末,世界上有三分之二的制造业企业将采用这种先进的管理方式。我国在八十年代初开始接触MRP-II。近年来,它越来越受到我国政府部门和企业界的高度重视,其应用范围已从最初的机械电子等装配型企业扩展到流程加工型企业,如制药、食品、化工、烟草等行业,一些应用MRP-II较早的企业已开始获益。现在,越来越多的企业认识到需要在企业中建立起符合国际规范的管理模式、借助于现代化的管理手段,不断提高自身的管理水平。

制造资源计划是一种出现于20世纪70年代末期的,以企业资源优化配置,确保企业连续、均衡地生产,实现信息流、物流与资金流的有机集成和提高企业整体水平为目标,以计划与控制为主线,面向企业产、供、销、财的现代企业管理思想和方法。

编辑本段

MRP-II的目的原理

全球制造业为实现柔性制造、占领世界市场,取得高回报率所建立的计算机化管理信息系统越来越多地选用了MRP II软件。根据调查预测到本世纪末,世界上有三分之二的制造业企业将采用这种先进的管理方式。我国在八十年代初开始接触MRP II。近年来,越来越受到中国政府部门和企业界的高度重视,其应

制造资源计划

用范围已从最初的机械电子等装配型企业扩展到流程加工型企业,如制药、食品、化工、烟草等行业,一些应用MRP II较早的企业已开始获益。现在,越来越多的企业认识到需要在企业中建立起符合国际规范的管理模式、借助于现代化的管理手段,不断提高自身的管理水平。 在考虑企业实际生产能力的前提下,以最小的库存保证生产计划的完成,同时对生产成本的加以管理。实现企业物流、信息流和资金流的统一。

MRP-II是对制造业企业资源进行有效计划的一整套方法。它是一个围绕企业的基本经营目标,以生产计划为主线,对企业制造的各种资源进行统一的计划和控制,使企业的物流、信息流、资金流流动畅通的动态反馈系统。可以简单理解为在闭环MRP的基础上,集成财务管理功能。

需求量、提前期与加工能力是MRP-II制订计划的主要依据。而在市场形势复杂多变,产品更新换代周期短的情况下,MRP II对需求与能力的变更,特别是计划期内的变动适应性差,需要较大的库存量来吸收需求与能力的波动。

编辑本段

MRP-II的发展方向

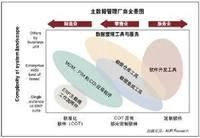

90年代后,世界经济格局发生了重大的变化,制造业企业所面临的共同问题是更加激烈的市场竞争,在竞争中技术因素变得越来越重要,如果企业丧失了技术优势,就必定会丧失其竞争优势,因此,谋求技术优势是现代制造业生存的需要。一方面,制造业企业发现仅靠自己企业的资源不可能有效地参与市场竞争,而必须把制造过程的有关各方如供应商、客户、制造工厂、分销网络等纳入一个紧密的供应链中,才能有效地安排企业的产、供、销;另一方面,在一些企业中是“多品种小批量生产”,和“大批量生产”

制造资源计划

两种情况并存,需要不同的方法来制定计划。因此,许多制造业已感觉到现有的企业经营管理模式需要进一步改革,传统的MRP-II无法满足企业去利用一切市场资源快速高效地进行生产经营,需要新一代的MRPII来满足他们的需求。

MRP-II的发展方向大致有如下几种

MRP-III

是由MRP-II与JIT(Just In Time,准时制生产)的混合加上专家系统(ES)、并行工程(CE)和承担该系统运行的管理人员融为一体而成。 分布式DMRP-II

分布式DMRP-II是一种自下而上的生产管理方式。传统的MRP-II是一种自上而下的过程,其重大的缺陷之一是提前期静态。它将企业划分为拥有高度自主权的单元,各单元和数据库建立各自的MRP-II系统,并有一个MRP-II负责把订单分派给各个单元,每个单元可以动态地根据其现有能力和负荷进行安排,而系统整体的提前期则由各生产单元的负荷情况动态地确定,因此均衡分担了负荷,增强了灵活性,有效地解决了传统MRP-II中提前期静态和对能力变化的不敏感性。

精益生产LP

精益生产LP(Lean Production),在MRP-II基础上融入先进的制造技术,如JIT、TQM(全面质量管理)和按客户要求制造等等,是美国麻省理工学院在研究和归纳总结日本汽车制造业本田的先进的生产方式后提出的一种企业生产组织与管理模式。其特点是除去企业各环节中一切无用的东西,即每一员工及其岗位的安排原则就是必须增值,否则一律撤除。 ERP

ERP(EnterpriseResourceplanning)企业资源计划,它是在MRP-II的基础上扩展了管理范围,给出了新的结构,把客户需求

和企业内部的制造活动以及供应商的制造资源整合在一起,体现了完全按用户需求制造的思想。

GTMRPII一体化

GTMRPII一体化(GT为GroupTechnology,成组技术),它主要针对解决提高多品种小批量生产中生产率问题。基本思想是用GT解决MRP-II未考虑作业如何分配,未考虑按零件或按工序分组进行生产的弱点。同时,用MRP-II弥补了GT无法直接满足生产上一些实际、重要的问题,达到取长补短,它是一个适用于多品种小批量生产的有效的生产计划和控制系统。 CIMS

CIMS(Computer Integrated Manufacturing System)计算机集成制造系统,是19xx年美国J.哈林顿博士首次提出的,它是未来制造业企业的生产管理模式。它把以往企业相互分离的自动化孤岛(MRP-II、CAD/CAM

、GT...)和人员通过计算机有机地综合起来,使企业各项业务相互协调地进行,以提高企业对多变竞争环境的适应能力。

编辑本段

MRP-III、ERP和CIMS

MRPIII

MRPIII是由MRP-II、JIT、CE、ES及其管理人员组成。在该系统中,各部分在不同的生产阶段上发挥各自的特长:MRP-II用来执行长期计划编制;JIT用来控制短期计划的实施,可支持混合方式的制造环境,可兼顾“多品种小批量生产”,和“大批量生产”两种生产类型,提高企业的应变能力和市场竞争水平;在拥有大量专家知识和经验的程序系统控制下,辅助决策一些有规可循的问题;而对随机可能发生的意外情况和战略性问题,通过人-机交互干预系统工作。采用先进的并行工程技术,是为了使工程设计、工艺设计、工程管理、生产制造等各个阶段都能按照工程组织的内部有机联系,恰当地相互配合,以求最大限度地压缩各阶段的提前期,从而使各方面的工作同时并进,大大缩短产品生产周期,提高生产率、产品质量和服务水平,增强企业竞争优势。

制造资源计划专家研讨

ERP

ERP的基本思想是将制造企业的制造流程看作是一个紧密连接的供应链,其中包括供应商、制造工厂、分销网络和客户;将企业内部划分成几

个相互协同作业的支持集团,如财务、市场、销售、质量、工程等,还包括竞争对手的监视管理。在ERP中,许多经典的MRP-II功能子系统变的更加灵活,例如,作业流程将和能力计划集成起来,以便使MRP-II增加实时特征,减少作业批量和转换时间;物料单/配方管理系统将按成组技术的思想组合,当缺料时可以简便地进行制造。 ERP强调企业的事前控制能力,它为企业提供了对质量、适应变化、客户满意、效绩等关键问题的实时分析能力。它还为计划员提供多种模拟功能和财务决策支持系统,使之能对每天将要发生的情况进行分析,而不象MRP-II那样只能作月度分析。这样,财务的计划系统将不断地接收来自于制造过程、分析系统和交叉功能子系统的信息,可正确快速地作出决策;生产管理则在管理事务级集成处理的基础上给管理者更强的事中控制能力,如通过计划的及时滚动,保证计划的顺利执行、通过财务系统来监控生产制造过程等。 ERP在计算机技术上的要求主要是软件方面,它要求具有图形用户界面(GUI)、关系数据库结构、客户机/服务器体系、面向对象技术、开放和可移植性、第四代语言(4GL)和CASE工具等,这对传统的MRP-II系统的改进是一种革命性的。因此,人们把MRP到MRP-II称为是功能和技术上的发展、而把MRP-II到ERP称之为是一场革命。

CIMS

CIMS计算机集成制造系统,它是在自动化技术、信息技术及制造技术等的基础上,通过计算机及其软件,将制造工厂全部生产活动所需的各种分散的计算机软、硬件有机地集成起来,是用于多品种、中小批量生产的高效益、高柔性的人-机制造系统。它不单纯MRP-II的技术发展,而可以看作是其外延功能的一种扩展和集成。它是一种以MRP-II为中心,利用现代计算机技术将企业的各个自动化“孤岛”,如经营管理、计划、产品设计、加工制造、质量管理、销售及服务等环节和人力、财力、设备等生产要素集中起来,使之一方面能够发挥自动化的高效率、高质量;另一方面又具有充分的灵活性,以利于经营、管理和工程技术人员发挥智能,根据不断变化的市场需求及企业经营环境,灵活及时地调整企业的产品结构及各种生产要素的配置方法,实现全局优化,

从而提高企业的整体素质和竞争能力。其优越性表现在:首先,在工程设计和制造方面,便于开发和制造技术含量高和结构复杂的产品,过去企业开发新产品需要长时间设计,而且还要对设备进行重新调试,产品开发周期被迫延长。而使用CIMS不仅使新产品开发周期缩短,而且大大降低生产成本;其次,在经营管理上,使企业的经营决策和生产管理科学化,资金周转率可大大提高。据美国科学院对该国在CIMS技术方面处于领先地位的5个公司的调查,发现采用CIMS技术可使产品质量提高200~500%,生产周期缩短30~60%,工程设计费用减少15~30%,人力费用减少5~20%。

因此,它的如此众多的优越性得到了人们越来越地重视,人们预言:它将是二十一世纪占主导地位的新型生产方式

第二篇:企业制造资源计划

企业制造资源计划

MRPII原理

(上海市生产与库存管理研究会)

WilliamGui 排版

/ 中国ERP

1/ 193

目 录

一. 透 视 .............................................................................................................................................................................................. 6

生产与库存控制的目标 ......................................................................................................................................................................... 6

生产与库存控制的演变 ......................................................................................................................................................................... 6

今日的制造控制 ..................................................................................................................................................................................... 8

库存控制与生产控制之间的关系 ......................................................................................................................................................... 9

管理政策与制造控制 ........................................................................................................................................................................... 10 将 来 ..................................................................................................................................................................................................... 11

二. 库存管理的基本原理 .................................................................................................................................................................... 12

库存的定义 ........................................................................................................................................................................................... 12

库存的功能 ........................................................................................................................................................................................... 13

库存的分类 ........................................................................................................................................................................................... 14

库存的成本 ........................................................................................................................................................................................... 14

按价值分布 ........................................................................................................................................................................................... 16

库存管理得怎么样? ........................................................................................................................................................................... 18

三. 经济批量 ........................................................................................................................................................................................ 20

经济批量概念的价值 ........................................................................................................................................................................... 20

EOQ的基本概念 ............................................................................................................................................................................... 21

试错法 ................................................................................................................................................................................................... 21

无精确成本时的EOQ ....................................................................................................................................................................... 22

平方根EOQ ....................................................................................................................................................................................... 23

EOQ公式中的成本 ........................................................................................................................................................................... 25

平方根EOQ公式的变体 ................................................................................................................................................................... 26

非即时收货 ........................................................................................................................................................................................... 27

主调整与次调整 ................................................................................................................................................................................... 27

数量折扣 ............................................................................................................................................................................................... 29

最小总成本法 ....................................................................................................................................................................................... 30

零件─期间平衡法 ............................................................................................................................................................................... 31

瞻前/顾后 ........................................................................................................................................................................................... 31

最小单位成本法 ................................................................................................................................................................................... 32

期间订货量(POQ) ....................................................................................................................................................................... 33

批对批 ................................................................................................................................................................................................... 34

实际的考虑 ........................................................................................................................................................................................... 34

四. 需求管理 ........................................................................................................................................................................................ 37

需求管理的范围 ................................................................................................................................................................................... 37

预测的重要性 ....................................................................................................................................................................................... 37

预测的演变 ........................................................................................................................................................................................... 39

预测的特征 ........................................................................................................................................................................................... 40

预测的实施 ........................................................................................................................................................................................... 43

判断预测 ............................................................................................................................................................................................... 45

统计预测 ............................................................................................................................................................................................... 45

总业务量的预测 ................................................................................................................................................................................... 46

大类产品的预测 ................................................................................................................................................................................... 47

2/ 193

物品预测 ............................................................................................................................................................................................... 48

预测技法 ............................................................................................................................................................................................... 48

特殊预测 ............................................................................................................................................................................................... 51

预测为什么失败 ................................................................................................................................................................................... 52

需求的源 ............................................................................................................................................................................................... 53

五. 物料控制:独立需求 .................................................................................................................................................................... 54

库存的补充 ........................................................................................................................................................................................... 54

订货点法的基础 ................................................................................................................................................................................... 55

用目视法寻找订货点 ........................................................................................................................................................................... 55

预测误差的估计 ................................................................................................................................................................................... 56

订货点的计算 ....................................................................................................................................................................................... 60

预测间隔与提前期差别的调整 ........................................................................................................................................................... 62

泊桑分布的使用 ................................................................................................................................................................................... 66

服务的概念 ........................................................................................................................................................................................... 68

统计量的价值 ....................................................................................................................................................................................... 69

使用的注意事项 ................................................................................................................................................................................... 71

定期评审技法 ....................................................................................................................................................................................... 71

两种简单订货方法 ............................................................................................................................................................................... 72

分时段订货点法 ................................................................................................................................................................................... 73

服务件需求的处理 ............................................................................................................................................................................... 74

分支仓库需求的处理 ........................................................................................................................................................................... 74

独立/相关需求 ................................................................................................................................................................................... 74

六. 物料控制:相关需求 .................................................................................................................................................................... 75

物料需求计划的逻辑 ........................................................................................................................................................................... 75

计算机以前的MRP ........................................................................................................................................................................... 75

MRP的前提条件 ............................................................................................................................................................................... 79 MPS 子系统 ..................................................................................................................................................................................... 79

零件代号化 ........................................................................................................................................................................................... 80

物料清单的构成 ................................................................................................................................................................................... 80

工程更改的控制 ................................................................................................................................................................................... 84

工程更改的历史记录 ........................................................................................................................................................................... 85

MRP的机制 ....................................................................................................................................................................................... 86

对MRP的改进 ................................................................................................................................................................................... 90

分配 ....................................................................................................................................................................................................... 92

MRP的更新 ....................................................................................................................................................................................... 93

订货生产作业中的MRP ................................................................................................................................................................... 94

重复性制造业中的MRP ................................................................................................................................................................... 94

过程工业中的MRP ........................................................................................................................................................................... 95

MRP:技法与逻辑 ........................................................................................................................................................................... 96

七. 主计划 ............................................................................................................................................................................................ 97

计划的阶梯结构 ................................................................................................................................................................................... 97 主生产计划(THE MASTER PRODUCTION SCHEDULE 缩写为MPS) ........................................................................................... 100 MPS是什么 ..................................................................................................................................................................................... 100 MPS不是什么 ................................................................................................................................................................................. 100

3/ 193

MPS的输入 ..................................................................................................................................................................................... 101 不同企业中的MPS ......................................................................................................................................................................... 101 为了灵活性而超量计划MPS ......................................................................................................................................................... 103 MPS的视界 ..................................................................................................................................................................................... 104 MPS的格式 ..................................................................................................................................................................................... 106 关于MPS的误解 ............................................................................................................................................................................. 107 MPS的问题 ..................................................................................................................................................................................... 107 MPS的用途 ..................................................................................................................................................................................... 108 管理层对MPS的作用 ..................................................................................................................................................................... 109

八. 总量库存管理 .............................................................................................................................................................................. 110 总量控制的必要性 ............................................................................................................................................................................. 110 投入产出总量控制 ............................................................................................................................................................................. 111 总量批量库存 ..................................................................................................................................................................................... 112 总量安全存货库存 ............................................................................................................................................................................. 115 总量在制品库存 ................................................................................................................................................................................. 119 总量期望库存 ..................................................................................................................................................................................... 120 总量运输库存 ..................................................................................................................................................................................... 120 总量屏障库存 ..................................................................................................................................................................................... 121 管理好总的库存投资 ......................................................................................................................................................................... 121

九. 能力需求计划 .............................................................................................................................................................................. 122 提前期:种类与要素 ......................................................................................................................................................................... 122 能力计划的一种合理方法 ................................................................................................................................................................. 123 生产计划的制定 ................................................................................................................................................................................. 124 季节性生产计划 ................................................................................................................................................................................. 126 生产计划工作中的实际因素 ............................................................................................................................................................. 129 功能部门的粗能力计划 ..................................................................................................................................................................... 130 细能力需求计划 ................................................................................................................................................................................. 132 外购物料的能力计划 ......................................................................................................................................................................... 133 订货生产工厂中的能力计划工作 ..................................................................................................................................................... 134 能力计划图解技法 ............................................................................................................................................................................. 135 优先级与能力计划的结合 ................................................................................................................................................................. 135

十. 投入控制 ...................................................................................................................................................................................... 137 投入控制在有效制造控制中的作用 ................................................................................................................................................. 137 选择恰当的投入 ................................................................................................................................................................................. 137 从属工作中心的日程计划 ................................................................................................................................................................. 141 控制车间投入的行动 ......................................................................................................................................................................... 143 安排日程计划的技法 ......................................................................................................................................................................... 144 工作中心加负荷的方法 ..................................................................................................................................................................... 150 对供应商的投入控制 ......................................................................................................................................................................... 152 装配作业的日程计划安排 ................................................................................................................................................................. 153 线性规划与排队论 ............................................................................................................................................................................. 154 实际的考虑 ......................................................................................................................................................................................... 155 十一. 产出控制 .................................................................................................................................................................................. 157 控制的要素 ......................................................................................................................................................................................... 157 4/ 193

控制能力的必要 ................................................................................................................................................................................. 157 投入/产出控制 ................................................................................................................................................................................. 157 能力控制中的实际考虑 ..................................................................................................................................................................... 163 产出控制中的相关要素 ..................................................................................................................................................................... 164 优先级控制的目的 ............................................................................................................................................................................. 165 催稽(EXPEDITING) ......................................................................................................................................................................... 165 调度(DISPATCHING) ....................................................................................................................................................................... 166 流动控制(FLOW CONTROL) ........................................................................................................................................................... 167 重新安排日程计划与优先级规则 ..................................................................................................................................................... 167 看板 ..................................................................................................................................................................................................... 171 提前期控制 ......................................................................................................................................................................................... 171 任务车间仿真(JOB SHOP SIMULTION) ........................................................................................................................................... 174 有效的车间现场控制 ......................................................................................................................................................................... 175 产出控制技法的选择 ......................................................................................................................................................................... 175 十二. 反馈与校正行动 ...................................................................................................................................................................... 177 反馈──控制的基础 ......................................................................................................................................................................... 177 订货生产厂中的反馈与校正行动 ..................................................................................................................................................... 178 备货生产厂中的反馈与校正行动 ..................................................................................................................................................... 179 采购中的反馈 ..................................................................................................................................................................................... 180 几种反馈技法 ..................................................................................................................................................................................... 180 绩效的度量 ......................................................................................................................................................................................... 183 作业控制(OPERATING CONTROLS) ................................................................................................................................................ 186 系统健康状况诊断 ............................................................................................................................................................................. 187 校正行动的生成 ................................................................................................................................................................................. 187 计划与控制职能的管理 ..................................................................................................................................................................... 189 压缩库存 ............................................................................................................................................................................................. 190 缩短提前期 ......................................................................................................................................................................................... 191 制造控制的未来 ................................................................................................................................................................................. 192

5/ 193

企业制造资源计划MRPII原理

一. 透 视

生产与库存控制的目标

大多数旨在获取利润的制造企业有三个主要目标:

1、最大的客户服务

2、最小的库存投资

3、高效率(低成本)的工厂作业

达成这些目标的过程中主要的问题是这些目标基本上是互相冲突的。若把库存水平提得很高而且不惜通过改变生产水平与生产日程去满足客户需求的变化,就可以提供最大的客户服务。但这种做法要以牺牲第二,第三个目标来达成第一个目标。若生产水平难得更改,不发生加班加点,机器一旦调整好之后就长期地运转,只生产这一特定产品,则工厂作业可保持高效率;然而,其结果却是在达成最高工厂效率这一目标的同时带来巨大的库存量与不良的客户服务。倘若使客户等待而且强迫工厂对客户需求的变化与生产的中断迅速作出响应, 则库存可以保持低水平。在现实世界中,由于上述的三个目标对于持久的成功几乎同等地重要,很少有哪家公司能当得起只顾全其中一个目标而排斥另外两个目标。

生产与库存控制基本上就是同为在工厂作业中协调这些目标所需的日常决策提供所需信息这件事打交道。对于拥有自己的小小制造公司的一名经理,这些目标基本冲突这一事实是明摆着的。他对工厂中的机器设备投入了他的资金,他控制着自己的制造日程,他又是他自己的销售代表。当一家客户要求立即交货时,他的对策是清楚的─- 或者化钱去搞调整机器与加班加点,或者让客户等待。他也可以采取为未来的生意持有库存──成品、零件或原材料──的对策,以便有可能给他的客户以更好的服务。在这样一个只有一名经理的公司中就存在着这些目标之间的冲突,它们不是容易解决的,但至少该经理能看到这个冲突并权衡自己的诸种对策。

在今日的一家大的制造公司里,为客户服务的责任落在组织中的一个部门,即销售部,它很少考虑提高工厂效率或降低库存水平的责任。另一方面,制造部门的人员通常对库存感有不多的责任,对客户服务也许感有稍多一点责任。事实上,许多车间经理与监工人员恐怕从来也不是从客户的观点来看待他们的活动的。往往,这些人员的绩效并非以他们对公司总体目标的贡献来衡量,而是以他们达成他们被委派的有限目的的能力来衡量的。例如,很少有第一线的监工人员是以他们控制提前时间与保持存货中有物品的能力来衡量的。但他们的事业很大程度上取决于他们完成生产任务有多好,同工会打交道有多好以及能否满足预算的开销目标。由于同样的原因,很少有销售人员是按他们对利润的贡献来判断的;他们完全是根据销售更多产品的能力来评价的。在今日的商业界有一种被说得过了头的陈词滥调,这就是:让一家公司内部的经理们互相竞争是健康的。如果这些经理是为着同一些目标而竞争,那么这种说法之中确有真理,因为这样竞争能产生极好的结果,但若他们开始为着不同目标而竞争,则其结果将是浪费、冲突与挫折。

在一家现代化的公司里,经理们的责任已经明确划分,他们的绩效度量鼓励他们去搞次优化,在这种公司里要去协调这些互相冲突的目标成了一个挑战性的问题;试图解决这一问题便是生产与库存计划与控制的主要功能。生产与库存控制要通过一个信息系统来起作用,它编制计划,对照计划度量实际绩效,然后将信息传递给必须采取校正行动的直线管理人员,其功能就是去协调这些目标以满足公司总的利润目标。没有其它小组去干这件事。 生产与库存控制的演变

生产控制与库存控制是分开来发展的。在最初,生产控制只是直线主管人员要完成的许多功能之一。他订购材

6/ 193

料,通过雇佣与解雇人员确定工人人数与生产水平,通过他的部门催稽工作并通过库存来控制客户服务,而库存多少又是他努力的结果。由于工作量的增加,用一名文书作他的助手,以关照计时,保管各种记录及电话应答等职能。这使得文书在回答工作状态与有关交货允诺的查询时经常同销售部门发生接触;除了跟踪工作进展之外,文书还开始作物料订货与生产上所需的其它准备工作的计划。这种文书实际上就是生产控制职能的开始。后来,随着记录保管活动被转移到了主办公室,这个文书发展成为一名催货员。在1890年代,一家著名的新英格兰公司中有一个部门就叫"催办部"──很容易想象这些人的责任与活动。对生产控制有过一些使之成为更加有组织并更加科学的方法的企图;在1880年代某兵工厂(Watertow Arsenal)曾设置相当广泛的生产控制系统,但第二次世界大战以前它并未得到普遍的应用。在第二次世界大战中,催货员的处境是名誉扫地,因为在同事心目中他是同危机、混乱、压力与麻烦相伴的。造船公司老板Henny Kaiser把他公司里的催货员取名为催稽员。他通过《读者文摘》上的文章,推广了催稽员作为一名志向行动的能干而有进取心并对满足生产日程作出极其重要贡献的人的概念。1950年代时,在书本里往往用催稽这个词来定义生产控制。当时的一位实际工作人员把他自己的活动描述为收到一位客户的订单之后他先订购装配所需要的零件,然后,当客户来查问为何未能如期交货时,则追踪订单,找出这些零件在哪里,并贴上“急件”标签。即使今天,催稽员仍是大多数生产控制系统的必要组成部分之一。

库存控制是沿着更为科学的(至少在理论上)路线发展的。经济批量的基本概念发表于1915年(1),确定订货点的统计方法在1934年 由R.H.Wilson提出。(8)然而,这些相当复杂的库存管理系统技法很少获得应用。也许这是因为由于1930年代与1940年代不是鼓励科学管理的年代。在1930年代的衰退时,对大多数公司而言最重要的目标是生存。就像在大洋上空一架失事的飞机上的人们为了减轻飞机的载荷而往机外投掷食品与珍贵物品那样,在大衰退的年代里长期利润与成长变成次要的了。1940年代后期,当被抑制的需求为所能生产出来的每件东西提供有一个现成的市场时,库存控制的目标──平准工作负荷或在客户服务的基础上竞争── 在大多数企业经营中也不是重要问题。

自从1900年代早期到第二次世界大战,在Taylor,Emerson,Gannt,Gilbreth以及其他人所创导下的科学管理运动使得人们公认生产计划与控制应该是一种参谋活动;其结果是在大多数公司里建立了明确的生产与库存控制职能──但它通常是非常原始的。生产控制,除了有一些简单的机器加载技法以外,在大多数公司里仍基本上是靠催稽;库存控制虽然开发出了一些科学的理论,但并无多大实际的应用。

从第二次世界大战迎来了运筹学,即应用科学技法去解决战争问题的学问。在战争中有限资源的分配是关系到战争胜负的大事。运筹学的技法在二次大战中显得相当管用。当这些做过运筹工作的科学家回来处理和平世界的问题时,他们的注意力集中到了生产与库存控制问题上,因为该问题的要素可用数字表达,用得上概率统计理论,而且这方面有许多决策是平衡多种解决方案的结果。在预测、库存控制与数学规划方面得出了一些值得注意的结果。虽然运筹学并未解决了多少它着手解决的事务问题,但它确实引发了采用一种更加合理的方法去控制生产与库存的新的兴趣。

在工业中应用科学技法的最大问题恐怕是事实上公司并未为科学技法的应用作好准备。他们甚至还未开始去解决制造控制中的许多基本问题。许多公司甚至连比较精确的构成产品的零件清单或说明作业顺序的工艺单也没有;他们依靠的是工厂里已制造过该产品多年的人们的记忆。要应用科学技法,基本信息必须准确而且立等可用。此外,要应用由运筹学高度地开发出来的诸如统计预测技法与确定订货点的统计技法,所需的计算工作量也大大超过了手工系统的能力。

到了1950年代后期,工业中已广泛使用了电子计算机,但如同大多数新技术一样,在这些强有力的工具的应用中,失败与成功一样的多。被计算机处理的信息应该完整而准确,因为倘若丢失了信息,就会产生明显可笑的错误,却没有人工干预可以来弥补。由于计算机在计算方面提供了几乎无限的能力,人们集中注意于信息处理中所需的纪律,因为许多公司在过去并未注意过这个问题。应用计算机的努力往往是企图在公司中装置一套机械化的系统而没有对手工系统给予足够的重视,以致使系统不能顺利地工作。

1957年,27名生产与库存控制工作者集会于Cleveland 并创建了美国生产与库存控制协会(APICS)。其目标是开发本行业的知识主体 ,传播关于语言、原理与技法的信息,以及对会员与本领域的其它人员进行教育。APICS通过它的杂志 ,训练手段,特别报告,支部会议与研讨会,地区性会议以及每年一度的国际会议,在生产与库存控制的发展中已成为一支强有力的力量。在它的第一个25年中,该协会已成长到拥有约200个支部── 遍及全世界每一工业国家──会员人数已超过了50,000人。

同时,该领域的语言有了一本辞典加以定义,文献被编入一系列文献目录,建立了教育与研究基金会以扩充知识主体,设置了一个学术联络委员会以促进实际工作者与学术界之间的沟通,而协会的财务力量增强7/ 193

到了能够在Virginia 州 Falls Church购置了协会的总部大楼。然而,也许最有影响的发展还是证书计划。像公证会计师、工程师、医生与其它专业人员一样,现在人们可以通过考试来证明他们对本领域的理解了。自1973年起到本协会的25岁生日为止,已进行过70,000次以上考试,7300多人获得了证书,其中1100多人达到了受人尊敬的会员水平。随着实际工作者作用的增大,他们在各自公司组织中的地位和薪金也随之高升。生产与库存控制人员从催货员与文书,经过计划员、主管人与经理一直不断地升迁到主管同该领域有关的一切职能(在许多情况下包括数据处理职能)的公司副主席级别。妇女们起着越来越大的作用并且现今已在组织的各级任职。本领域的名称先是更改为物料控制,后来又更名为制造控制 Manufacturing Control)。

今日的制造控制

改进作业的计划与控制今天被认为是一家公司恢复或保持力量中不可缺少的需要。从1970年代中期开始,采用现代的计算机化的一体化系统的项目来达到这一目的是普通的。在许多公司里都采用叫做物料管理的组织结构。虽然有许多不同的做法,典型的形式是,物料经理负责交通、采购、库存与生产的计划与控制、收发货、分库、存货房以及厂际卡车运输。物料管理概念是杂志文章的主题,并引起了采购代理人、库存与生产控制经理与物料搬运经理之间的许多热烈的讨论与竞争。关于哪一种活动提供了物料管理职位的最好准备,他们意见纷纭──往往忽视了这样一个事实,为这样一个新近建立的职位选用人员应该在很大程度上看他个人的专业知识与管理才能而不是看他过去的经验。

作为一种组织形式,物料管理确会带来一些实在的好处,不幸的是,它也不是万应灵丹。这种组织形式并不会自动促进计划与控制系统、过程或技法的使用。没有它也可以使用所有上述这些。从这种组织形式可以导致的主要好处是由于所有与工厂内部的物流有关的人员都向一个人报告,此人能够指导这些人齐心工作去获得最好的合作与有效性。如果要使主管们与他手下负责物料搬运、交通、采购与生产控制的人员一道有效地工作的唯一办法是让他们向一个头头报告,那么物料管理概念确会带来真实的潜在好处。缺点是缺乏远见;物料毕竟只是制造控制中的一个重要因素,资金、工人与机器至少也是同样重要的。

一家公司应否采用物料管理概念?如果公司有一个组织问题或者如果一次重新组织将带来更多内行人才来帮助解决某些问题,那是应该采用的。倘若实际问题在于系统设计不当、信息质量不好且不及时或执行不力,则改变组织将不能解决这些问题,这时采用重新组织反而会分散注意力或延误了解决实际问题的行动。

制造控制的真正挑战在于恰当地去应用已知的工具与技法。自相矛盾的是实际工作者知道他们的公司“与众不同”,可是他们又在不断地寻找一种别人成功地使用过的技法,希望这种技法能解决他们的问题。倘若对基本原理无知或忽视了,那么盲目地移植技法是无用的。只要继续仅仅看重技法而把原理当作技法的附属品,那么再好的技法也将被误用,而结果将是令人失望的。

原理1 对于一切制造行业,有效的计划与控制所需的系统框架是共同的。

只是着重的要素有所不同,技法的应用方法也不一样。在我们的工具箱中有满满一整套的工具;有普遍适用的基本原理;应用这些原理并恰当地使用工具,我们就能像模像样地做好制造业的管理。

可以从每一行业中举出成功的公司的实例来证明我们是站得住脚的。时常有人这样提问:在西方工业世界(美国、加拿大、欧洲)罕有公司能比得上日本人的绩效,其奥秘在哪里?真相既简单又优美──日本人按基本原理正确地去做,他们把整个作业看作一个单一的过程并通过集体协作去改善它。

原理2 一家制造工厂是一个单独的实体,需要有一个一体化的系统与集体的协作去管理它。

生产前:

研究与开发

应用设计

样品生产(原型生产)

方法,机床安装与标准

设备采购

工厂布局

作业计划与控制: 8/ 193

主生产计划

能力

优先级

执行:

供应商交货

车间中心的出产

机器设备的维修

解决问题

库存控制与生产控制之间的关系

工业界一种常遇的误解是认为生产控制与库存控制是分开的功能:库存控制写订单;生产控制把它们在工厂里造出来。然而,基本的真理是一家制造厂里的库存是用来支持生产的,而库存本身又是生产的结果。只有在库存是采购进来而不作进一步加工就再出售的场合,库存控制方能具有独立于生产控制之外的意义。

确定经济批量:

平方根法 零件一周期平衡法 最小总成本法

Welch 系列 最小单位成本法 批对批

主/ 次调整 期间订货量法 LIMIT

预测:

台尔菲法 一阶指数平滑法

判断法 二阶指数平滑法

移动平均法 基指数法(季节性)

加权平均法 S-曲线

Focus 物料计划: 一般的: ABC分类法,总量交易曲线 订货点: 经典的 保留存货(正态分布) 分时段的 保留存货(泊桑分布) 两箱的 周期性评审 目视评审 物料需求计划: 展开表 结构化物料清单 传统的 工程更改控制 重新生成法 分配法 净改变法 溯源法 能力计划: 生产计划 细能力需求计划 粗能力需求计划 图解法 投入控制: 定单选择 块日程计划法 CPM 向前安排日程法 无限负荷法 CPS 倒推安排日程法 有限负荷法 PERT 出产控制: 投入/ 出产控制 赶制 临界比 9/ 193

调度 反馈 流动控制

许多文献提到订货量、订货点与MRP等主题时把一家制造厂里的库存控制假设为一种独立的功能。然而,倘若不考虑它们如何影响工厂的生产量与组件的日程计划,就不能成功地使用MRP、订货点与经济订货量等方法去控制成品的库存。同理,也不能离开了生成订单从而构成生产日程的库存控制系统去开发生产日程计划技法。摆在工厂里各个作业面前的欠交订单是非常实际的库存,而且通过它们对提前时间的影响会对订货技法具有非常实际的影响。如果日程计划系统要恰当地去控制生产,它就必须控制这些库存。

由于采购通常同库存控制与生产控制二者都是分开的,自然把三者都当作独立活动来运行。然而,当库存控制在功能上同生产控制分开时,典型的做法是库存管理人员在个别物品达到其订货点或订单发放日期时就给车间发放订单,然后生产管理人员就试图加快这些订单通过各道制造作业,对车间人员施加压力去加点工作,作额外的调整,转移劳动力或采取其它非常的──因而是昂贵的──行动去对付工作的峰谷起伏。实际上,这种做法往往造成波动不定的欠交制造订单与各制造设施面前大量的在制物料,因为车间作业人员总是力求保持生产以均衡速率来进行。使用欠交订单来平整工作负荷当然意味着高库存、长提前期与不良的服务。在许多公司里,库存控制对这一问题的反应就是简单地断言他们提出了订单的正确交货日期而制造部门必须按时完成这些订单。运筹学的主要论点是人们趋向于朝着次要的目标去工作,或者说去搞“次优化”,前述情况是这一论断再好不过的说明了。也许这种责任分割与随之发生的两种职能双双低效,其最重要的后果就是生产控制与制造部门几乎总是沦为工厂诸种毛病的代人受罪者。生产控制人员把第一线人员看成是目光短浅的与不愿合作的。车间人员感到生产控制人员是不负责任而且总是要求什么而本身对高效地运行工厂不但极少或是毫无贡献,甚至是一种干扰与引起混乱的原因。销售人员则把车间看作“套在我们脖子上的一块磨石”。有效的制造控制要求所有职能部门协力工作以达成所有三个目标。如果该控制系统能够分解为独立的要素以致各自可以处理自己的责任领域而无需顾及其它要素的话,那当然皆大欢喜。不幸的是,一个制造控制系统的诸要素是相互密切地联系着的,实际上你不能把它们互相孤立起来而不损害它们的有效性。

管理政策与制造控制

为了达成客户服务、库存周转与高效的工厂作业这三个目标,所采取的行动应该根据明确的管理政策来进行,但往往发生两种失误。一种是管理者未能掌握作出正确决策所需的突出的事实,另一种是管理者未能确定恰当地控制其作业所需的重要政策。第一种情况的适例是许多管理者根据行业平均数来确定对库存周转率的政策。采取行业平均周转率为本公司的目标有两个基本假设:第一、本行业其它公司对他们的作业管理得颇为得当;第二、这些行业是可比的。这两条假设都是颇成问题的。此外,他们忽略了:大多数管理者把周转目标订得很低。另一方面,倘若政策没有明确定义,管理者通过默认就会把决策权下放给了文书人员。例如,物料计划人员会按照他们发出补充库存订单的方式来制订公司政策。这些文书人员并不具备为公司的总体要求来确定最佳库存水平所需的信息。他们总是对眼前的压力作出反应──当工厂达成生产目的有最大困难时就增加库存,当工厂能够以较高产量生产产品时就减少库存。

缺乏关于库存水平的明智政策也会导致在生意下降时去采取过分地看重库存的惊谎失措的行动。通常的反应是去发布一个规定,必须削减多少库存量,而不考虑生意上的需要,也未充分理解这种削减可能对客户服务、成本与雇佣水平产生的影响。不但客户服务会受到损失,不适时地过分地压缩库存会使原来由于需求下降而引起的产量变化大大地放大。当生意又转好并发动应急计划来重建已耗尽的库存时,又会发生相反的顺序(伴之以同样的放大效应)。不良的库存管理与生产计划工作恶化了经济危机周期的后果。现代社会,还有专业管理人员,应该期望与要求有更好的绩效。

在一家运营良好的现代公司里,有关库存、客户服务与工厂雇佣与解雇的管理政策应根据制造计划与控制职能提供的信息合理地来制订。有效的管理者明辨每一问题处境中的真正备选方案,深知许多看起来不可摧毁的公司由于其管理者不能认识与面对不愉快的备选方案并适时作出必要的决定去防止现实的灾难而垮掉了。

主生产计划提供一种把政策转换成计划的机制。把政策翻译成数目字的过程( 叫做制订主生产计划 )要求所有职能之间的集体协作。这一过程所开发出的一套数目字是用来驱动正式系统的。一旦政策已经建立,制造计划与控制经理就开发计划以配合这些政策并跟踪查看该计划被恰当地执行。经理无需直接指挥领班或车间与工具房中的工人,也无需直接指挥维修人员或工程技术人员,他的主要角色是对其它经理人员发出信息,必须完成10/ 193

什麽以达到共同目标。在某种程度上,经理必须作为催化剂,催促别人采取正当的行动以达成公司的总体目标。要做好这件事,经理不需拥有去告诉一名主管人员何时必须加点或应去从事更加紧迫的工作的权威──这种权威应该放给直线人员,车间经理,主管人与部门主管。也许可用5W1H这六个基本问题来说明其间的区别。计划与控制根据管理政策与三项基本目标确定应该制造什么物品(What)、多大数量以及应该何时完成(When)。决定该产品应如何(How)并在何处(Where)制造,以及谁(Who)应去制造它则是制造人员与其支持部门的事。当实际绩效不符计划时(这是常有的事),对为什么 (Why)的答案将取决于其原因是计划不好还是执行得不好。

将 来

制造控制已经从一组简单的日常零星工作演变到如今接近于管理上注意力的焦点这样一种地位。先进的高层主管人员认识到需有一个健全的职能去计划与控制工厂的作业。计算机的到来已使配有强有力技法的、完全一体化的系统成为实际可行,然而许多公司发现难以充分利用这些可能性。主要原因是他们未能以任何一种实际控制系统都要求的有纪律的方式来掌握信息。同时,他们发现产品越来越复杂,加上在成本与服务上的竞争压力,已经使得用人工的与支离破碎的系统去管理他们的作业成为不可能的了。必须废弃老办法。

1960年代期间,制造计划与控制挣扎着要打破“发出订单然后催办”的作业方式。设计出了计算机程序来保管库存记录与重新计算所需的经济订货量与安全存货。实际工作者勇敢地工作以获得正确的批量与安全存货量以便为需求与提前期中不可避免的变化作缓冲。他们对数学家、统计学家的帮助与计算机的魔力是满怀感激之情的。

然而,在1970年代里,已经弄清楚真正需要的是有效的订单交货日期。这就要求有一种重新计划的能力,一个联系着物料清单中父件与组件的一体化日程计划以及通过控制订单优先级的提前期管理。这时人们把希望寄托在强有力的计算机上的MRP身上。

1980年代初期,大局完全澄清了。去管理任何制造作业都要求有一个健全的、一体化的、执行得好的计划。更频繁地去修改计划并不会改进计划。

原理3.更短的提前期是使计划更加有效的最重要因素。

执行计划要求解决妨碍生产的各种问题,而不是用库存去弥补问题或用缓冲时间去补偿问题。解决这些问题要靠整个制造过程中涉及的所有人员之间的集体协作。没有万应灵丹,没有祷告词,没有咒语,没有魔法──只有依靠在基本问题上的苦干。

制造控制是一种一体化的概念,不是许多技法的松散的汇集。它的注意力集中在为所有管理人员提供及时、客观的决策备选方案。这些管理人员转过来正在认识着一个竞争性商业世界中的一条基本真理:在任何一个想利用它的市场营销机会、控制其财务投资与运转其制造设施去获取利润的公司里,其心脏是一个有效的计划与控制系统──但还必须有肌肉去执行该项计划。制造是可以控制的,而且其回报是巨大的。成功的公司要使计划与执行平衡发展。

11/ 193

二. 库存管理的基本原理

库存的定义

若向同制造有关的任何一群人提问什么是库存,你将得到两种答案。

1.主要同成本与财务有关的人将回答库存是金钱,一种取物料形式的资产或现金。

2.同作业有关的人将说库存是成品、原材料、在制品或产品中使用的物料。

这种财务观点是一种真正的自相矛盾。毫无疑问库存具有价值,特别是当买进或卖出公司时,它们的价值总是表示在资产负债平衡表上资产的一方。然而哪位经理能够具体地讲得出库存如何赚得回一笔利润(任何资产都应赚回利润)或者,至少同样重要的,它赚回了多少利润?实际上毫无例外地,从财务观点看库存的人都深信库存越少越好──从错误的理由得出的一个正确结论,并且是对待真实资产的一种奇怪方法。他们谈论库存好象它们纯粹是债务似的。

把库存看作生产用物料的人也有类似的近视病。一般说来他们相信库存多些更好。它可为抵挡“蛮横的命运女神的投石器与箭”──变幻莫测的客户,蹩脚的供应商,不正常的机器还有墨菲定律──提供缓冲软垫。库存多一点为好,以防万一。他们也并未考虑投资的回报。这两种人都把他们的思考局限于产品库存──同被生产出来并卖出去的货物有关的物料。

真正的专业人员懂得还有其它两类库存:生产前的物料与维修用物料。它们二者都需要显著的投资(虽然有些会计人员把大量的项目作为开支冲销),二者对制造都是不可缺少的,而且对二者都可使用正式的计划与控制系统中的信息与库存控制的优良技法做出更加有效的管理。这两类库存的采购与补偿问题超出了本书的范围。第四条原理确认这种管理是必要的。

原理4.制造控制要求对所有的三类库存有效地加以管理。

在商业界时常听说三种陈词滥调:

1. 你不能从空的货车卖货。

2. 库存是企业的墓地。

3. 你们为何不多制造点──我们好一直使用它们。

这些评语说明在达到合理的库存决策过程中涉及的问题。库存虽代表一家公司总资产的相当大的一部分,但难得有其它业务问题受到人们如此的偏袒。销售部门把库存看作良好的客户服务所不可少的,而倘若当应该发货时有什么物品缺货的话就感到是制造部门失责了。财务人员相信库存是一种必要的祸害,因为它束缚了资金,本来可以更好地使用于别处的。车间人员不易理解持有库存的代价而时常由于库存控制措施给车间带来明显不便就以感到沮丧的态度来对待这些措施。显然,问题是由于他们各自都是从狭隘的观点而不是从公司总体的观点来看待库存的。

然则从公司总体观点来看什么是库存呢?库存在一家企业中的作用犹如一辆汽车的悬挂系统,销售量的起伏可由库存来吸收,犹如汽车的弹簧可吸收道路的颠簸。没有库存,如果要不使对客户的服务受到损害就必须使生产直接响应销售。库存还解脱具有不同生产速率的各个制造作业。批量库存使得较少生产调整与更高的机器利用率成为可能。在制品可以防范由于不稳定的物流引起的人员与设备的停工。

在前面讲过制造中三个冲突的目标是良好的客户服务、最小限度的库存投资与高效的工厂作业,而制造控制工作就是为公司的最大利益去协调这三个目标。库存对于作出良好的客户服务,通过保持生产以相当速率运行并运作合理规模的制造批量从而使工厂更有效率地运行都是必要的。库存并非一种必要的祸害而是一种非常有用的减震器。然而,虽然持有一些库存是必要也是有用的,库存过多却是有害的。在大多数公司里,资源都是有限的:用在库存上面的金钱对于改进工厂、给股东支付红利、开发新产品以及一家朝气蓬勃的公司对资金的其它用途也是需要的。过量的库存没有用处而只是束缚了资金。

因此,从公司总体的观点,考虑每一种资金需求的利益与代价来平衡库存投资与其它资金需求是重要的。这种平衡所要求的决策可分为四大类:

1.库存投资与客户服务之间希望有什么样的平衡? 12/ 193

在具有有效的制造控制去执行管理政策并有意料之外的需求或供应中断发生的地方,库存持有量与其所造成的服务之间存在着一种确定的关系。库存量越低,欠交与缺货就越多;库存量越高,服务就越好。

2.库存投资与改变生产水平所伴随的成本之间希望有什么样的平衡?

如果生产必须响应销售率的变化而波动,则过大的设备能力、加班加点、停工、雇佣、培训与解雇工人等有关费用将升高。库存可以阻滞这些波动。

3.库存投资与发放补充库存的订单之间希望有什么样的平衡?

频繁地运行工作或以小批量多次发放采购订单可以降低库存持有量。这样做的结果是高的生产调整与采购费用、过多的其它作业开支与失去了数量折扣。

4.库存投资与运输成本之间希望有什么样的平衡?

例如,为每小时移动工件去提供劳务与物料搬运设备比之每日移动工件要求较大的开销。运输方式越快,成本越高。

库存的功能

按功能区分,库存有五种基本类型:

1.波动(需求与供应)库存

2.预期库存

3.批量库存

4.运输库存

5.屏障库存

波动库存:这是由于销售与生产的数量与时机不能被准确地预测而持有的库存。对一给定物品其平均订货量可能是每周100单位,但有时销售量可高达300或400单位。通常从工厂订货后三周可收到订货,但有时可能要用六周。这些需求与供应中的波动可用后备存货或安全存货来弥补;后备存货或安全存货也就是波动库存的常用名。当通过诸工作中心的工作流不能完全平衡时,在工作中心也存在波动库存。在生产计划中可以提供名为稳定存货的波动库存以满足需求中的随机变化而不需改变生产水平。

预期库存:这是为迎接一个高峰销售季节、一次市场营销推销计划或一次工厂关闭期而预先建立起来的库存。基本上,预期库存就是为未来的需要也是为了限制生产速率的变化而储备工时与机时。

批量库存:要按照物品的销售速率去制造或采购物品往往是不可能或不实际的。因此,要以大于眼前所需的数量去获得物品;由此造成的库存就是批量库存。生产调整时间是确定此类库存时的一个主要因素。

运输库存:这是由于物料必须从一处移动到另一处而存在的库存。处在卡车上被运往一个仓库去的库存在途中可能要经历10天之久。当在途时,库存不能为工厂或客户服务──它存在的原因只是由于运输需要时间。

屏障(或投机性)库存:使用大量基本矿产品(诸如煤、汽油、银或水泥)或农牧产品(诸如羊毛、谷类或动物产品)的公司可以通过在价低时大量购进这些价格易于波动的物品而实现可观的节约,这种库存就叫屏障库存。还有,对预计以后将要涨价的物品在现行价格较低时便买进额外数量就将降低该物品的物料成本。这类交易中的重要因素包括价格趋势、废弃风险与处理商品的前景等,已超过了本书的范围。显然,由此而实现的节约是对该项追加投资真正的报酬。

作为例子,考虑一种典型的成品,它可按每年12批。每批1000件来制造。每个月,库存将收货1000件。如果均匀地使用掉,则现有数将平均为500件──其平均批量库存就将是500件。为弥补需求的波动,可能再额外持有250件作为后备或安全存货。因此该物品的平均总库存量(等于平均批量库存加上安全存货)将为750件。为迎接即将来临的一个假期,那时工厂将关闭,可能要给库存再加上250件,这就是预期库存。如果此产品要通过远方的分支仓库来分配,则在主厂与仓库之间还将存在在途的运输库存。

下面是各类按功能区分的库存其投资与报酬之间的关系。注意这些库存的功能是有重叠的。季节性的预期库存将像安全存货那样提供更好的客户服务,例如,它们同样能减少对总需求率中小量变化作出反应的必要性。为利用库存所能起的双重作用,彻底考虑这些库存共享的相互关系是必要的。

类 型 功 能 好 处

13/ 193

批 量 为各制造作业解偶(即 采购上的折扣;减少生产

自动机床与装配;供应 调整、物料搬运、文书工

商与使用者) 作与检查费用等等。

需求-波动 为意料之外的需求保险 增加销售;减少外运、替

(安全存货) 代更高价产品、客户服务

、文书的、电话、电报、包

装等费用。

供给-波动 为供应中断保险(即罢 减少停工与加点、替代物

工,供应商提前期变动) 料与货物运入;增加销售

预 期 平整生产量(即去满足季 减少加点、转包合同、雇佣、

节性销售,市场营销的促 解雇、解雇保险、培训、报

销) 废与返工费用等等。减少所

需设备的富裕能力

运 输 填满分配渠道(即在途, 增加销售,减少运输、搬

分支仓库与托付物料) 运与包装费用

屏 障 为涨价提拱屏障(即铜、 降低物料成本

银)

库存的分类

除了按功能分类之外,库存也可按其在加工过程中的地位来分类

1、原料:用来制造成品中组件的钢铁、面粉、木料、布料或其它物料。

2、组件:准备投入产品总装的零件或子装配件。

3、在制品:工厂中正被加工或等待于作业之间的物料与组件。

4、成品:备货生产工厂里库存中所持有的已完工物品或订货生产工厂里准备按某一订单发货给客户的完工货

物。

在会计报告中,库存总值是用这种分类法分别加以表示的。每家公司都有这类数据;其唯一用处是去显示库存是增加了还是减少了。为什么如此,一家工厂应该持有多少库存,该库存赚回着什么报酬,这些都是合理的问题。不幸的是,最多只能说这样分类方便了会计的工作而已。

原理5、控制要求有真正算数的数字,而不只是容易计数的数字。

成本会计做法的细节超出了本书的范围。使用以后各章所述的技法对库存按其功能作一分析,通常能在不减收的条件下带来非常可观的库存压缩或在不增额外库存的条件下带来非常可观的增收。

库存的成本

决定持有多大库存时必须确定每一具体决定对成本的影响。在库存决策中涉及的成本有以下几类:

1、订货成本:订货成本有两种:一种是由于发出采购订单去向供应商购买物料而发生的成本;另一种是由于向工厂发出订单而发生的成本。采购物料时,必须书写物料申请单与采购订单,必须处理#5@p付款给供应商,收进的货物必须检查并送交存贮室或加工地。向工厂订制一批物料时,要发生文书工作的成本、机器调整费、新调整后首次生产带来的开工报废品以及其它取决于订货或生产的批数的一次性费用。所有这些费用之和就是该批的订货成本。

2、库存持有成本:包括公司由于所持有的库存量而发生的一切成本。通常包括下列因素:

a、报废 .由于销售模式与客户要求更改使库存物资不再可销而发生的费用。在时尚货物、高技术与国防工业中,这个问题是尖锐的。

b、损坏. 库存物资可能受潮、干透、由于搬运而弄脏或以其它许多方式损坏,因而不再可售或不再可用。 c、税.许多州、市要课库存税 。有些是根据年度中某一特定时间的库存投资额,有的根据全年14/ 193

的平均库存投资额来课税。

d、保险.库存像其它资产一样要投保,通常这是公司保险政策的一部分。

e、存储.存储库存需要有存储室、主管人员、操作人员、物料搬运设备 、必要的记录、等等。倘若没有库存,就不会发生这些设施的费用。

f、资金.投资于库存的金钱就不能用于公司的其它活动了。事实上 ,可能要从银行去借这笔钱。借钱的代价或失去的投资机会即使用这笔资金于公司的其它用途的机会,必须算作库存投资的资金成本。

3、缺货成本:倘若客户订货时没有该物料可供发货,就可能失去销售或可能发生叫作缺货成本的额外的破费。处理欠交订单的工作量(发货、开#5@p还有库存控制的文书工作与加点)可能是可观的。欠交订单的费用不但来自额外的文书工作,还来自各部门中处理欠交订单文书、检货与包装、回答查询的人员化费的时间。此成本还可能包括诸如由于发货量小而产生高货运额外费用等因素。

5、能力关联成本:与能力有关的成本包括加点、转包合同、雇佣、培训、解雇与停工时间费用。当需要增加或

减少能力或能力暂时地过多或过少时就会发生这种费用。要确定与使用各项成本来作库存决策会遇到许多困难问题 。即使认识了要加以考虑的具体因素,对大多数公司而言其会计记录也不能立即以可使用与有意义的形式来提供所需的成本数据。有两条基本法则可适用于这些成本:

①、它们应当是实际的付现成本,而不是标准会计成本。

②、它们应该是真正受到正在被作出的具体决定影响的那些费用。在使用成本数据于一个库存决策问题之前,必须具体地回答“该项节约将来自何方?”与“将节约多少?”这两个问题,以便确信该计算真正代表实际生活处境。下面一一考察这四种成本。订货成本:订货成本的基本问题是如何分离出那些随发出订单的多少而变化的成本要素。

下面举一个采购物料的简单例子。一家很小的公司里用一位年薪¥16,000的采购员,他一年发出2000份采购订单,主要给本地商人。该采购员不用文书工作,他每次化¥025拨公用电话就把订单发出了。货款从办公桌抽屉里一个现金匣内支付。每份采购单的成本可计算如下:

采购员工资=¥16,000

电话费= 500

────────

总 计=¥16,500

每份订单的成本=¥16,500/2000

=¥8.25

显然,该公司每年少发些订单将可以省些钱。如果采购批量稍增一些,每年只发1500份采购订单,则节约金额似乎为:

(2000-1500)×¥8.25

=500×¥8.25,或每年¥4125。

然而,由于采购员的工资不会因之而减少,他的时间也不能有效地用来做其它工作,实际上少发订单只能省下些电话费,所以公司实际上只能节省¥125每年。如此看来,一份采购订单的成本不是¥8.25,而只是¥0.25。在作库存决策时,只有在能够取消所有采购时(或者采购单降到很低水平以致某一其它人员可以兼顾此项工作而不需公司增加开支,从而取消了采购员职位时),才可以把¥8.25作为一份采购订单的订货成本。研究制造批量与订货成本时对生产调整费用也需作类似的分析。通过运行较大批量来减

少生产调整次数也将不能为公司节省一分钱,如果其结果只是使调整人员的工作轻松些而已。同理,除非减少订单能够减少文书工作的费用,否则就不应把这种间接费用包括进去。库存持有成本:库存持有成本是一个有用的概念(尽管它是一个人工的概念),它是用来计算批量的数学公式中所需要的。如前所述,这项费用是假设由许多个别要素构成的。在任何库存中报废都是一种现实,但这一要素随时间而大大地变动,而且对不同物品也不相同( 即对时尚物品这一费用最高 )。这就意味着在存货清单中每一物品要使用不同的持有成本。这显然是不实际的,通常选用一个平均数字,或适用于所有产品或适用于每一种主要产品类型。同样的道理也适用于损坏费用。

税款通常较易处理,特别当税率是根据库存的平均价值来制订时。至少迄今为止,税款只占总的库存持有成本中很小的一部分。

在决定批量大小时,存储费用与有关的搬运费用可作为一个单独的要素来处理,如附录Ⅲ的EO15/ 193

Q公式推导中所示。然而,为了简化与方便起见,这些费用通常假设为库存持有成的一部分。库存持有成本中的存储费部份,像其它要素一样,被假设为随着库存量的大小而正变。实际上,除非减少库存省下来的存储空间能改作它用,否则是没有节约的,反之,除非增加的存储空间必须用或建造更多的仓储能力,否则,增加库存并不增加存储费用。重要并引起争议最多的库存持有成本要素之一是资金成本,它包括束缚于库存中的资金的价值。前面讲过有两种可供选择的方案:

1、倘若增加库存时要从银行或其它资金源去借款。倘若降低库存可以减少贷款,则假设这种贷款的利息作为库存资金的恰当成本看来是合理的。

2、许多实际工作者相信恰当的成本是管理者对本企业中总资金所期望的投资报酬,不管该资金源是存货销售款,应计盈余还是借来的钱。第二方案比第一方案中库存的成本要高得多。使用第二方案还产生一个采用什么样的报酬率的问题──是用现在实际赚进的报酬率还是用管理者计划在未来要赚的净资产报酬率呢?

恰当的选择也可能要因时而异。某一时候管理者可能希望降低库存以便从内部挖掘资金的潜力或提高公司净资产的报酬以便使公司的股票对投资者或在兼并交易中更具吸引力。把这样的目标表达为一种成本简直不值得。

上述全部讨论纯粹是学院式的。库存持有成本的实际用途只是作为管理上的一个政策变量,与其说它是一个固定的,不可思议的数目字,不如说这是一个应加以驾驭以达成公司总体目标的一个变量。这一概念的进一步讨论及其在库存管理中的使用方法。

缺货成本:要试图去确定缺货成本也会引起同上的困难问题。客户对欠交订单的不满可能是代价十分昂贵的,但要给它定一个具体值是困难的──如果不说是不可能的话。一份欠交订单可能引起客户小的或无所谓的不便,而再次的欠交就可能成为将来客户到别处去购买的原因。缺货成本,如同库存持有成本一样,是数学公式所要求的人工概念,这数学公式是为了辅助作出库存决策而推导出来的。我们不应该,因为有了这样一个数目字就如此地“被数学上的方便所迷惑”⑴以致看不清这类决策的实际含义或其总合的影响。

能力关联成本:诸如加点与停工时间之类的成本,往往可使用会计数据计算出来;然而,雇用、培训与解雇费用,像订货成本那样,不是线性的。虽然举例说解雇补偿税明显地随雇佣水平而变,其它伴随雇佣、培训与解雇的费用是隐蔽在诸如人事部门的主管或作业总费用之中的,只有当一项活动的变化达到使人事部门中的文书劳务有所增减时才会使这些费用变化。

按价值分布

对于任何给定的组类,组类中的少数项目将占总值的大部份。在美国约20%的人占有80%的财富;约20%不同样式的车辆占了年度汽车销售量的80%;家庭预算中20%项目占了现金开支80%。这是商务中非常有用的一个概念,它可应用于库存控制、生产控制、质量控制以及其它许多管理问题。这是生产控制的基本原理中最有用、最有效却最少被利用的。应用于库存时,这一概念叫做ABC分类法。任何库存可区分为三个不同部份:

1、A类物品:高值──其价值占库存总值70─80%的相对少数物品。通常为物品的15─20%。 2、B类物品:中值──其总值占库存总值的15─20%。物品数居中,通常占物品的30─40%。

3、C类物品:低值──其库存总值几乎可以忽略不计,只占5─10%。是物品的大多数,通常占60─70%。分为A、B、C三大类当然是任意的;许多公司作进一步的分类,例如加一个D类或把A类再分为AAA、AA与A三等。每类物品,当然在该类之中又作ABC分布。有些物品值得工厂经理个人的关怀,只因为它们代表巨额的金钱。

这一概念在许多其它制造控制活动中有着广泛的应用:

1、少数客户给一家公司大多数的订单。

2、少数部门完成制造作业的大部分工作。

3、少数作业产生废品的大多数。

4、少数供应商造成大多数采购物品中的延误。

5、少数物品包揽了大多数对客户的欠交订单。

以一个只有10种物品的简化例子来说明如何去做ABC分析。第一步列出这些物品及其年度使用量,然后用单价乘以年度使用量,最后从年度使用金额最高的开始将这些物品排序,

物品 每年使用件数 单位成本(¥) 年度使用金额(¥) 序数

────────────────────────────────── 16/ 193

F-11 40,000 0.07 ¥ 2,800 5

F-20 195,000 0.11 21,450 1

F-31 4,000 0.10 400 9

L-45 100,000 0.05 5,000 3

L-51 2,000 0.14 280 10

L-16 240,000 0.07 16,800 2

L-17 16,000 0.08 1,280 6

N-8 80,000 0.06 4,800 4

N-91 10,000 0.07 700 7

N-100 5,000 0.09 450 8

──────────────────────────────────

第二步,按序数排列这些物品并计算出累计年使用金额与累计百分数,如果任意地决定A类物品将是这些物品中最前面的20%,则A类将包括第一与第二两种物品。

第三到第五这三类物品将属B类物品,它们占总物品数的30%。其余50%的物品将属C类物品。 物品 年度使用金额(¥) 累计年使用金额(¥) 累计百分数 类别

──────────────────────────────────

F-20 ¥21,450 ¥21,450 39.8% A

L-16 16,800 38,250 71.0% A

L-45 5,000 43,250 80.2% B

N-8 4,800 48,050 89.3% B

F-11 2,800 50,850 94.4% B

L-17 1,280 52,130 96.7% C

N-91 700 52,830 97.9% C

N-100 450 53,280 98.9% C

F-31 400 53,680 99.6% C

L-51 280 53,960 100.0% C

──────────────────────────────────

这一ABC分析可归纳下表所示。如果把最大精力集中于A类物品,可使其库存压缩25%。这就是总库存的相当可观的一笔压缩,即使C类物品由于控制不严而增加了50%也不要紧。

分类 物品的% 每组的年使用金额 金额的%

────────────────────────────────── A=F-20,L-16 20% ¥38,250 71.0%

B=L-45,N-8,F-11 30% 12,600 23.4%

C=所有其它 50% 3,110 5.6%

──────────────────────────────────

总 计 100% ¥53,960 100%

关于ABC方法有两条基本法则要牢记

1、控制的程度:

a.对A类物品,尽可能地严加控制,包括最最完备、准确的记录,最高层监督的经常评审,从供应商按总括订单频繁交货,对车间紧密跟踪去压缩提前期,等等。

b.对B类物品,作正常控制,包括良好的记录与常规的关注。

c.C类物品,尽可能使用最简便的控制,诸如定期目视检查库存实物、简化的记录或只有最简的标志法表明补充存货已经订货了,采用大库存量与订货量以避免缺货还有安排车间日程计划时给以低优先级就可以了。

2、库存记录:

a.A类物品要求最准确、完整与明细的记录,要频繁地甚至实时地更新记录。对事务文件、报废损失、收货与发货的严密控制是不可能缺少的。

b.B类物品只需正常的记录处理,成批更新,等等。 17/ 193

c.C类物品,不用记录(或只用最简单的),成批更新,简化的以大量计数等等。

3、优先级

a. 在一切活动中给A类物品以高优先级以压缩其提前期与库存。

b. B类物品只要求正常的处理,仅在关键时给以高优先级。

c. 给C类物品以最低的优先级。

4、订货过程

a.对A类物品提供仔细、准确的订货量、订货点与MRP数据。对计算机数据需用人工核对,再加上频繁地评审以压缩库存。

b.对B类物品,每季度或当发生主要变化时评审一次EOQ与订货点,MRP的输出按例行公事处理。 c.对C类物品不要求作EOQ或订货点计算。订货往往不用MRP作计划。手头存货还相当多时就订上一年的供应量。使用目视评审,堆放,等等。

库存管理得怎么样?

工业的库存在经济危机周期中的作用已成为经济学家、政治家与企业界领导人极为关注的话题。他们对于如何最好地解决这一问题拿不出什么一致的意见,但都认为问题在于如何能控制住库存以便最大限度地减少或消除它对经济危机周期的放大效应。当销售率在消费者水平上变化时,生产速率也必须改变。这些变化之间的时间间隔取决于

1、新趋势被识别为一种趋势而非随机性波动有多快。

2、库存应该增加还是减少。

3、希望库存改变多少。

当销售率增大时,控制良好的库存水平也必须增大以维持客户服务在同一水平上。于是要求加大生产量以满足 ①销售率的增大、②所希望的库存增长额

这第二个因素当然是暂时的,它只存在到必要的库存增长额得到供应为止。然而由于它,销售量中等的增长就会引起生产上很大的增长,特别当管理者迅速行动去维持客户服务时。相反的效应则是当销售量虽然中等地下降时,却引起了生产剧烈地下降。对这种波动必须建立控制以缓解解雇的冲击与衰退──繁荣周期的其它弊病。有许多例子,例如:

在汽车制造业中,零售业销售量中5%的变化,可以放大为汽车装配厂中10%的变化,装配厂下面一级组件制造商那里20%的变化,在第三级那里也许40%的变化。如果我们比较汽车零售销售趋势与汽车用钢板的采购量,我们发现汽车用钢板采购量的大幅度升降更多地是由于库存修正引起的,而不是对汽车的真正需求量的变化引起的。这不仅是一个汽车的问题,因为大多数美国工业是按同样的原理起作用的。⑷由于汽车行业在控制技法方面比许多其它行业更为先进,所以这一效应特别显著。

另一篇文章认为零售销售量中的变化对工厂出产的影响将被放大到6─10倍。⑺为60天订货法则,它说明当我们采用“凭常识的”库存控制技法时,怎么会发生这种类型的被放大的库存涨落。六十天订货法则是一种很简单的技法,可陈述如下:“每次重新订货时,订足够数量的物料使得现有库存与已订货量的总数等于过去60天的销售量”。这一法则体现了销售方面对库存应如何管理的概念,它在分支仓库被广泛应用。

┎────┰────┰────┰────┰────┐

┃ 月 份 ┃ 销售量 ┃目标库存┃现有库存┃工厂订货│

┠────╂────╂────╂────╂────┤

┃ 一 月 ┃ 60 ┃ 120 ┃ 60 ┃ 60 │

┠────╂────╂────╂────╂────┤

┃ 二 月 ┃ 60 ┃ 120 ┃ 60 ┃ 60 │

┠────╂────╂────╂────╂────┤

┃ 三 月 ┃ 80 ┃ 140 ┃ 40 ┃ 100 │

┠────╂────╂────╂────╂────┤

┃ 四 月 ┃ 90 ┃ 170 ┃ 50 ┃ 120 │ 18/ 193

┠────╂────╂────╂────╂────┤

┃ 五 月 ┃ 100 ┃ 190 ┃ 70 ┃ 120 │

┠────╂────╂────╂────╂────┤

┃ 六 月 ┃ 90 ┃ 190 ┃ 100 ┃ 90 │

┠────╂────╂────╂────╂────┤

┃ 七 月 ┃ 80 ┃ 170 ┃ 110 ┃ 60 │

┠────╂────╂────╂────╂────┤

┃ 八 月 ┃ 60 ┃ 140 ┃ 110 ┃ 30 │

┖────┸────┸────┸────┸────┘

在上例中,销售从三月至五月增加相当多而从六月至八月下降了许多。目标库存,或“达标水平”总是等于前两个月的销售量。例如二月份的目标库存是120,等于一、二月份销售量之和。现有库存量是上月的余额加上月的工厂订货再减去本月的销售量。本月份的新工厂订货量等于从目标库存减去现有库存。

注意这种“常识性”技法所造成的相当大的放大作用。销售量从最低点增大到最高点100,而工厂订货增到120。当销售量八月份降低到60时工厂订货实际下降到30。这种内行所用的订货技法是引起严重的库存升降问题的相当重要原因。库存的大幅升降又放大了经济危机周期。

当生意上去时如果要提供同等水平的服务毫无疑问库存应有所增加,但只要对健全的库存控制原理略有所知,就懂得库存的增加不应正比于销售的增长。实际上,如果恰当地来管理库存,对于短期的销售增长,减少点库存并不会损害客户服务。

而且,制品的库存不能由库存控制技法单独来控制,因为改变生产量代价高而且不容易,所以要用库存来帮助稳定生产,特别在重复性生产与过程工业中。有效地使用库存来帮助维持低成本并提供有竞争力的客户服务而又无需过多的库存投资,要求懂得制造控制的基本原理。这些原理与实施它们的技法将是后续各章的主题。

19/ 193

三. 经济批量

经济批量概念的价值

在制造控制的分析中,通常把自然地落入同一组类的物品放在一起研究是方便与实际的。这些组类可以是同一些制造设备所加工的零件组成,或由同一采购员办理的采购物品组成,或由从同一供应商订货的物品组成。在确定采购物品的批量时特别适用。当考虑相关零件的系列时,成本、资金需求、空间需求、作业条件及确定批量时必须考虑的其它因素最有意义。

在批量计算的首例中,有5个物品。这些物品可想象为在同一设备上制造的产品。图所示为现状,批量根据经验确定,每季度运行一次,这是非专业人员时常采用的具有代表性的直觉法则。

物 品 年使用金额 目前年订货次数 目前订货量

───────────────────────────────────

1 ¥10,000 4 ¥2,500

2 6,400 4 1,600

3 2,500 4 625

4 400 4 100

5 144 4 36

───────────────────────────────────

总计 20 ¥4,861

平均批量库存 = ¥2,430

经验批量

对每种物品一年做4次生产调整或订货,总计每年有20份订单;平均批量库存等于批量库存总计的二分之一,即¥2430。这是假设每批都是收进一整批货然后在一段时间内均匀地使用,直到库存降为零,因此平均批量库存为批量的一半。显然,倘若把物品5的若干次生产调整转用于物品1,就可显著地压缩库存。即使一次生产出全年度的物品5,对库存投资也无多大影响,而对于物品1每多作一次生产调整却可减少相当多的库存。图所示为重新分配这20次生产调整后的情形。其结果是每年总的订货次数没有变,但平均批量库存由¥2430降到了¥1828。

物 品 年使用金额 建议的年订货次数 建议的订货量

───────────────────────────────────

1 ¥10,000 10 ¥1,000

2 6,400 5 1,280

3 2,500 3 833

4 400 1 400

5 144 1 144

──────────────────────────────────

总计 20 ¥3,657

平均批量库存 = ¥1,828

生产调整的经济使用

20/ 193

原理6.把生产调整次数分配给高值物品以降低其库存,可轻而易举地补偿低值物品库存的增长。 用目视法作这类分析只有在物品数很小时才实用。有时对一些由关键工作中心制造的关键物品使用这种普通方法就可作出显著改进。虽然所得的订货量尚非经济订货量(因为未考虑库存持有成本、生产调整或订货成本),但它们比原来的订货量要合理些。使用它们将降低同持有成本相关的一切费用而并不影响同订货有关的成本。

在许多公司里──特别是从制造厂家购进货物然后销售给零售商的批发仓库──多年来通常使用这样的制度:每隔2或3个月审查一次全部产品并将它们全部同时重新订货,而且其订货量以供应时间计算是相等的(譬如每种物品2个月的供应量)。当联合采购所有物品可享受折扣时,这种办法是有点道理的,但这类重新订货的体制时常只是由于它看起来似乎有道理就被采用了。例如第二章中所举的60天订货法则与图凭目视法作出的改进都是非专业方法的适例。它们都不是经济解;有更好的重新分配生产调整或重新订货的办法可以显著地改进公司资源的使用。

所示的办法是否每年作20次生产调整的最优分配法?实际上它不是的。有一种简单的数学方法可以得出订货的更好分配法。在研究这种计算法之前,首先要懂得EOQ(Economic Order Quantity)即经济订货量的概念。在许多情况下EOQ概念是没有价值的。在下列情况下计算EOQ是没有理由的,当

1、客户规定了数量(即,对于订货生产物品)

2、生产运行批量受设备能力限制(例如精细化工产品)。

3、产品的货架寿命是短促的。

4、工具寿命或需要磨刀、修饰等等、限制了运行时间。

5、原料的批量限死了订货量。

EOQ的基本概念

在库存管理中必须作出的基本决定之一就是对照发出重新补充库存的订单的成本平衡库存投资的成本。要回答的问题是,应该订多少货。正确的订货数量要使同发出订单的次数有关的成本与同所发订单的订货量有关的成本达到最好的平衡。当这两种成本恰当地平衡时,总成本最小。这时所得的订货量就叫做经济批量或经济订货量(EOQ)。

EOQ概念适用于下列情况:

1、该物品成批地,或通过采购或通过制造而得到补充,它不是连续地生产出来的。

2、销售或使用的速率是均匀的,而且同该物品的正常生产速率相比是低的,使得显著 数量的库存因而产生。 EOQ概念并不适用于为库存而生产的一切物品。例如,在一家精炼厂或一条装配线上,生产是连续的而且不存在这样的批量。在一家订货生产工厂里大多数工作是按客户订货的批量生产的。工具寿命有限、货架寿命短、原料的经济使用和其它约束压倒了EOQ技法的应用。尽管如此,这一概念在工业界仍有广泛的应用,因为大多数生产不是连续式的而是从一个库存取出一批一批的物料进行加工,然后送交另一库存。

在一个制造组织中去区分经济的制造批量与移动批量是重要的。移动批量通常由容器尺寸或货盘容量确定,它可以是经济批量的一小部份。

管好制造批量与采购批量这二者是必不可少的,因为它们往往代表库存的最大的单独起作用的部份。确定批量的技法是这类管理工作的良好工具,但专业的实际工作者知道它们的应用实际上只是在一种恶劣情况下求其尽可能地好而已。当生产调整成本或订货成本高时,EOQ引进订货成本与库存持有成本的平衡使总成本最小。但若能压低生产调整或订货的成本,则可以实现更好的结果,加上某些巨大的额外利益。

原理7.正确的EOQ是好的,但更短的生产调整比它要好得多。

独立地工作时,物料控制人员可选用批量确定技法并应用它们为公司取得某些好处。同主管人员、工具设计者、制造与设计工程师与工人集体合作时,这些人员通过缩短生产调整时间可以产生比这些利益大许多倍的利益。日本人已不容置疑地证明了这一点。

试错法

在选用批量时有哪些备选方案呢?假设工厂制造订单授权本厂的工人去制造一种标准的存货物品。可以发一份补货订单去生产全年的需求量。这意味着工厂在该年度将只需为制造物品作一次生产调整。也意味着21/ 193

平均批量库存很大,如果使用率是均匀的,它将等于半年的需求量。

倘若一年中订货50次──接近于每周一次──就可大大削减这一年平均批量库存。但将给该厂加上一个很重的负担,因为这项工作要作50次生产调整才能完成全年的需求量。这两种极端的方案所示。在确定经济批量时必

年需求量=¥1,000产值

─────────────────────

每年补货次数 批量 平均批量库存

1 ¥1,000 ¥500

50 20 10

─────────────────────

须面临的基本的两难问题是:不频繁地订货可使订货或生产调整成本下降但带来的库存投资很高;频繁地订货可使库存降低但带来的订货成本将很高。确定经济批量要求找出能使总成本即二者之和最小的那个订货量。

例如,设发一份补货订单的成本是¥10(如果只考虑付现成本,这可以是实际的;本例的成本数据并非旨在表现实际成本而是为了说明如何计算,说明其中的关系)。再设库存持有成本等于每年库存投资金额平均值的20%。可用试错法来确定经济批量,如图所示。如果此物品的年度使用量值¥1000,

订货成本=¥10

年使用金额=¥1,000

库存持有成本=20%

───────────────────────────────────

订货量 平均库存 持有成本 年订货次数 订货成本 总成本

───────────────────────────────────

¥ 50 25 ¥ 5 20 ¥200 ¥205

100 50 10 10 100 110

200 100 20 5 50 70

250 125 25 4 40 65

500 250 50 2 20 70

───────────────────────────────────

试错计算法

每次订货量为¥50,则平均批量库存将为¥25;年持有成本将为¥25的20%即¥5;年订货次数为20,每次¥10,年订货成本为¥200;总成本将为¥205,等于¥200订货成本与¥5持有成本之和。

订货量加大时,平均库存随之增大,其结果是库存持有成本增大。订货量较大时,年订货次数减少,使订货成本下降。注意最右一列其标题是“总成本”。可以看出总成本最低是在订货量为¥250元之时。这就是能使订货成本与持有成本“相平衡”的订货量;它是该物品的EOQ。

随着订货量增大,持有成本上升而订货成本下降。上面的曲线是总成本曲线,随着订货量的增大它在订货量为¥250时降到最低点;再增大订货量时总成本反而上升,然而要注意这增量是相对地小的。订货量大于EOQ时,其惩罚要远小于订货量小于EOQ的时候。然而要记住,这里只考虑了订货成本与持有成本。

在库存控制中这是一个有用的概念,它比凭直觉的“猜测”能够导至可观的节约。订货量为¥250时的总成本比订货量¥50时总成本的一半还要小。

无精确成本时的EOQ

在前述例子中,假定订货成本与持有成本的精确数值是已知的。每一个EOQ公式都是这样假设的。实际应用时,这些成本是难以准确地确定的(理由见本章后面)实际工作者不应由于缺乏精确成本数据而泄气以致不去通过使用EOQ寻找可能的节约。无论如何,由于下述两个原因,使用经济批量概念是可以给生产控制带来实际好处的。 22/ 193

1、根据一贯而有序的方法所确定的订货量比凭经验或猜测确定的订货量,其结果要好得多。几乎总是可以比直觉批量作出改进。

2、总成本曲线(见图3-5)在EOQ的两边都有一相当宽的扁平区。这说明即便使用被认为远非完善的成本数据也可以找出相当经济的订货量。也说明可以修改从公式计算出来的订货量而不致于牺牲显著的节约(例如不妨将公式算出的EOQ=1910取整数成为更切合实际的2000)。

平方根EOQ

在工业界,采用试错法去求库存中成千种物品的经济批量是不切实际的。有若干公式可用来计算任一物品的EOQ。最早的形式是

─────

EOQ=√2AS/I

其中 A=年度使用量,用金额(元)表示

S=生产调整或订货成本(元)

I=库存持有成本,用每元平均库存的小数表示

把数据代入此式,可算出

──────────────

EOQ=√2×1000×10/0.20

───────

=√100,000=¥316

注意此公式给出了比试错法计算得更精确的答案。它是否更经济?(3-1)式是通过解出库存持有成本方程与订货成本方程去找出最低总成本从而推导出来的,详见附录Ⅱ。换句话说,此公式找出了总成本曲线的最低点,它比选出的值稍有不同。EOQ公式(3-1)包括两个成本因素:生产调整或订货成本S与库存持有成本I。对一个物品系列,通常库存持有成本假设对所有物品都相同,而生产调整或订货成本对该组物品往往实际上是相同的。如果上述成立,公式(3-1)可写成:

──── ─ ─

EOQ=√2S/I × √A=K×√A

其中 ────

K=√2S/I

公式指出一个非常有用的关系:最经济的批量是年使用量金额的平方根的函数。现在可以用公式计算出5种物品的经济批量,所示。

─ 计算所得

物品 年使用金额 √A 目前年订货 目前订货量 年订货次数 订货量

A 次数N

───────────────────────────────────

1 ¥10,000 ¥100 4 ¥2,500 7.6 ¥1,310

2 6,400 80 4 1,600 6.2 1,050

3 2,500 50 4 625 3.8 655

4 400 20 4 100 1.5 262

5 144 12 4 36 0.9 157

───────────────────────────────────

262 20 ¥4,861 20.0 ¥3,434

平均批量库存 ¥2,430 ¥1,717 23/ 193

给定总订货次数条件下的最低库存

计算中要用到的20次订货的K值可从公式(3-3)导出的另一关系式求得,即

──

∑√A 262

K=──────=────=13.1 (3-4)

∑ N 20

─

在此公式中,所有物品的年使用量平方根之和(∑√A)除以目前这些物品每年订货的总次数(∑N)就得到K值。

已知K值,则使用公式(3-2)立即可以算出每一物品的EOQ,最右一列所示。当每年共发出20份订单时,¥1,717这个平均批量库存就是这组物品的最低总批量库存。计算此值无需知道订货成本与库存持有成本的具体值。

对于实际工作者而言,每年7.6次订货这个概念是令人恼火的,因为0.6次生产调整是无实际意义的。然而,订货量为¥1310───它很可能将四舍五入为¥1300──对于物品1是有效的。在实际工厂里,它将成为某些年份订7次,其它年份订8次。虽然分数的生产调整不实际,但在作批量计算中是方便的,因为如此便可始终使用1年为期间以便比较各项成本。这种方法也可用来计算给定平均批量库存条件下的最少总订货次数,计算方法是使用公式:

∑Q 4861

K=──────=─────=18.55

── 262

∑√A

其中,∑Q是目前各物品订货量之和。

─

物品 年使用金额 √A 目前年订货 目前订货量 计算所得

A 次数 Q 年订货次数 订货量

───────────────────────────────────

1 ¥10,000 100 4 ¥2,500 5.4 ¥1,855

2 6,400 80 4 1,600 4.4 1,484

3 2,500 50 4 625 2.7 928

4 400 20 4 100 1.1 371

5 144 12 4 36 0.7 223

───────────────────────────────────

262 20 ¥4,861 14.3 ¥4,861

平均批量库存 ¥2,430 ¥2,430

库存的最少订货次数

再次使用公式,可算出每种物品的新的批量而无需知道订货成本与库存持有成本的具体值。对本例中这一系列物品,若给定的平均批量库存为¥2430,可算出最低订货次数为每年14.3次。

计算K值的公式首先是由W.Event Welch提出的(9) ,这是尝试计算总量批量库存的第一次.这一EOQ计算方法有5个显著优点:

1、对于生产调整(或订货)成本与库存持有成本都差不多相同的一个物品系列,它提供一种简24/ 193

化得多的EOQ计算方法。首先一次性地计算出所有这些物品适用的K值,然后分别乘以每一物品年使用金额的平方根,就可算出其EOQ。例见下一节。

2、如果当前的组织其订单处理能力有限,则此法可用来计算受此约束的物品系列的最小总批量库存,

3、如果库存量不能被增大到EOQ所要求的程度,则此法可用来确定受此条件约束时的批量使得总的订货次数为最少也就是订货成本最小,

4、此法说明把EOQ概念应用到过去靠直觉手段来确定订货量的场合,可以得到若干立竿见影的好处。如前所述,保持订货成本不变时可使库存降低,或保持库存不变时可使订货成本降低。

5、此计算方法说明一个非常重要的问题:当物品成组研究时,EOQ的应用要有效得多。人们往往忽视了这一点。

虽然应用Welch法时不需知道订货成本与库存持有成本的具体值, 但必须作出基本假设,即他们对系列中每一物品都是相同的。此外,当考虑实际成本时,计算结果未必就是最经济的,如果能获得代表性的成本数据,可能作出更进一步的改进。

在实际应用中,其它制约条件可能使得EOQ的全部好处实际上不能立即得到。这些制约条件有:缺乏可用于库存投资的资金,可用来存贮库存的空间有限,有技术的生产调整人员太少,可用于生产调整的机器能力有限。

在诸如此类条件下如何能获得EOQ概念的充分发挥,有一种叫做(批量库存管理内插技法)LIMIT的技法可用。 它使我们能够研究在这类约束条件下可以平衡订货成本与库存持有成本的各种备选方案。

EOQ公式中的成本

毫无疑问,应用EOQ概念时最难办的问题是公式中假设实际的付现库存费用与持有的库存量之间存在着正比关系,并且实际的总订货费用与发生订单数之间也存在着正比关系。而实际上,减少采购订单的数目不见得就会使订货成本成正比地下降。真相是成本与订货量之间的关系并非正比而是阶跃式的。这些阶梯由总量效应控制───诸如要发出的订单的总数以及所需的总的存贮空间───而不是由个别物品的批量来控制的。因此有必要研究整个库存。

在II中所给出的库存决策中用来确定成本的两条法则特别适用于经济批量式中使用的成本:

1、成本应该是真正取决于所选订货量的那些付现成本。

2、成本应该是真正要受订货量大小影响的那些成本。

不幸的是,大多数公司会计记录中的成本难得可以直接用于经济批量的计算。EOQ公式中的单价就是这类问题的适例。在许多公司里,一物品的单价往往就是指其“标准成本”,它包括劳务、物料与一切制造作业的间接管理费,其中包括一些用于生产调整的折让。在EOQ公式中确定使用什么单价有两个明显的选择:

1、使用标准成本

2、只使用标准成本中的劳务与物料部份加上某些随批量而变化的间接费用。

如果使用全额标准成本,将违反前述的关于成本的两条法则(因为标准成本的间接部份并不取决于,因而很少受批量改变的影响)。例如,批量库存有所增加时,对大多数间接因素而言,诸如工厂文书性开支、监工开支、设备折旧、检查等等,并不真正要求付现成本有多大增加。倘若用标准成本来推测增加库存将支出的金额,必将失之过大,因为按比例增加的开支将是劳务与物料而非间接费。而且标准成本中通常包括生产调整费用,它在公式中已单独列为一个成本要素,不应再包括在所使用的单价之内。

另一方面,会计记录将按标准成本中规定的间接费率来收取库存的间接费。在公式中使用只包括劳务、物料与间接成本可变部份的单价将使计算出的EOQ总库存金额与会计数字不相符合。例如,根据EOQ公式中使用的成本予测出库存将增加¥100,000,这一结果可能引起有关管理人员真正的惊奇,因为会计记录当然将按包括间接费用在内的全额标准成本来计算库存金额,该帐面数字可能指出库存将增加¥150,000而不是前面所予测的¥100,000。

使用成本时另一常遇问题发生在小批量物品上。当运行具有高生产调整成本的小批量物品的一次大量供应时,它是按标准成本登入库存金额记录中的。如果在同一次机器调整上使生产量加倍,则遭受报废风险的库存值将无疑要增大,但通常其增量并没有会计记录所指示的那么多。在同一次生产调整上再运行一次额外的供应实际上将只会使物料、劳务与一部份间接费按比例增加。有时,在某些半自动设备上,即使劳务成本也不会按比例增加。然而在库存记录上却按全额标准成本记帐──最后也是按此冲帐。 25/ 193

如何处理这一两难问题?只有采用讲两种成本语言的办法。一种是真正的付现成本,它真正地影响着决策───用于计算。同时公司的管理者必须意识到库存中一个给定的变化将会对使用另一种语言的会计记录产生什么影响,因为绩效通常是根据这些记录来评价的。

在许多公司里,作业人员与会计人员正试图设计出互相满意的成本核算技法。在此期间,作出作业决策的人员必须去做下列:

1、了解公司的成本核算制并同公司财务人员密切合作,使得成本被明智地用于作出决策并向管理者提出备选方案。

2、在大规模地使用EOQ之前,必先做试点的应用,并根据样本的结果予测EOQ应用对总库存的影响。 平方根EOQ公式的变体

捷径:上一节讲过对于成组物品当组内每一物品的生产调整或订货成本与库存持有成本均相同时,可用公式(3-2)中的K来简化EOQ的计算。使用公

────

式(3-3),K=√2S/I立即可算出K值。然后用公式(3-2),EO

─

Q=K×√A就可算出每一物品的EOQ。例如:

────────────────────────────────

物品1 物品2 物品3

────────────────────────────────

年使用量A ¥10,000 ¥20,000 ¥30,000

订货成本S 5 5 5

库存持有成本I 0.2 0.2 0.2

────────────────────────────────

据此可算出K与EOQ

──── ───────

K=√2S/I=√2×5/0.2=7.07

─ ─

EOQ=K×√A=7.07×√A

─────

对物品1,EOQ=7.07×√10000=¥707

─────

对物品2,EOQ=7.07×√20000=¥1000

─────

对物品3,EOQ=7.07×√30000=¥1225

这种快速算法可大大加快EOQ的计算。

当EOQ用件数表示时,可用下式

────

| 2US

EOQ= | ──── (3-6)

√ IC

其中 U=年使用量(件)

S=订货或生产调整成本(元)

I=库存持有成本(小数)

C=单价 (元/件) 26/ 193

非即时收货

有时整个批量并非即时收入存货。 制造速率可能使得整个批量要化若干天甚至若干星期才能完成并交到存货。当生产正在进行时,有部份产品送到存货但在此期间也有往外的提货发生。其结果平均批量库存将不等于批量的一半。这种情形叫非即时收货,可用基本EOQ公式的如下修正形式:

────────

| 2AS

EOQ= |──────── (3-7)

√I(1-s/p)

其中 A=年使用量金额(元)

S=生产调整或订货成本(元)

I=库存持有成本 (小数)

s=使用率,其单位同生产率

p=生产率,其单位同使用率

注意用此公式计算出的EOQ将大于从假设收货是即时的(3-1)式计算出的EOQ。就是说,非即时收货时,制造批量要加大些,但平均批量库存并不加大,因为当批的余量还在生产时,同时有物料要被提走。

即时收货时,库存一下子升高到顶点,然后逐渐使用掉,如图中虚线构成的直角三角形所示。非即时收货时,直到全部收完一批订货也达不到原来的最高点,锯齿形曲线中的三角形不再是直角三角形。

主调整与次调整

当以一确定的顺序运行成组的物品为最经济时, 主次生产调整是在EOQ的工业应用中常遇的一种情形。例如在自动机床上生产物品时,依次地运行若干相似物品往往是经济的,因为在作好基础的生产调整之后,按照一定顺序每更换一种产品只需作一些次要的调整即可。在轧制薄板时也往往有这种情形。在造纸、化工涂料、化妆品与其它类似的过程工业中,清洗设备是耗时又费钱的,往往先做浅色的,然后依次做越来越深一些的颜色,在最深色处理完毕后再把整条加工线关车、清洗、重新转换。

EOQ的基本方法仍适用这些情况,但需对数据作些特殊处理。图3-9所示为一次主生产调整可用于五种物品的一例。此例中,设库存持有成本为库存金

物品 年使用量金额 A 生产调整成本 S

─────────────────────────────

1 ¥ 2,000 ¥ 2.00

2 4,000 3.00

3 800 3.00

4 10,000 2.00

5 900 2.00

──── ────── ───────?

¥12.00 次调整总额

¥50.00 主调整总额

系列总计 ¥17,700 ¥62.00

图3-9 主调整与次调整

额的20%,而每种物品的调整成本如图中所列。除了每一物品的调整成本S之外,还有一笔主调整成本¥50,因此总调整成本为¥62,可用稍加修改的标准EOQ公式(3-8)来处理此问题

─────────

27/ 193

EOQ = √2×∑A×∑S/I (3-8)

其中 ∑A =所有物品年使用量的总和

∑S =所有物品调整费的总和

其它因素同公式(3-1)。本例中

───────────────

EOQ =√2×17,700×62/0.2

=¥3300

即每作一次生产调整后,应依次加工总值为¥3300的这五种物品。可用(3-1)式算出每一物品的相应批量,但这并无实用价值。主要目的应是使每种物品的库存所负担的使用期相等,使得再次做主调整时,所有物品都需投入新的一批。倘若各物品的库存相互之间平衡得很差以致其中的一种用完得比其余的要快许多,就会使人感到很不方便。

计算所得的各物品的EOQ是随其使用量的平方根而变的,常用的物品将比慢移物品用完得快。恰当的解法是使每一物品的可供应天数相等,这叫做等耗尽时间法。它是假定按每一物品的平均使用量可以供应相等的天数。更加精细的计算要把可能的误差都估计进去以加大使所有物品同时用完的机会。

物品 现有库存 日使用率(每年以250天计)

───────────────────────────

1 ¥ 336 ¥ 8.00

2 320 16.00

3 100 3.20

4 600 40.00

5 97 3.60

───────────────────────────

总 计 ¥1,453 ¥70.80

图3-10 系列物品的现有库存

图3-10所示为每种物品的现有库存与平均日使用量,它等于年使用量除以全年的工作日数。

计算步骤是首先计算一轮新的运行使库存骤增后的总库存量。由于该系列物品的批量是¥3300,所以此时的总库存量将为¥3300+¥1453=¥4753.倘若所有物品的库存完全平衡,将可供应¥4753/¥70.80=67天。就是说每一物品的批量应该使它的现有库存在一轮运行之后增加到67天的供应量。如图3-11所示,每一物品67天的供应量减去现有库存,就得到批生产量。

物品 67天的供应量 现有库存 批生产量

─────────────────────────────

1 ¥ 536 ¥336 ¥ 200

2 1,072 320 752

3 214 100 114

4 2,690 600 2,090

5 241 97 144

──────────────────────────────

总计 ¥4,753 ¥1,453 ¥3,300

图3-11 系列物品的批量──即时收货

此例中,用的是基本EOQ公式(3-8)。当这样的成组物品被运行时,该生产运行可能需要相当长的一段时间。果真如此,则应用非即时收货公式(3-7)将更为恰当,如图3-12所示。计算结果是当这组物品被运行时,此成组物品的 28/ 193

物品 A S 日使用率s 日生产率p

────────────────────────────────

1 ¥ 2,000 ¥ 2.00 ¥ 8.00 ¥60

2 4,000 3.00 16.00 80

3 800 3.00 3.20 75

4 10,000 2.00 40.00 70

5 900 2.00 3.60 69

主调整 50.00

────────────────────────────────

总计 ¥17,700 ¥62.00 ¥70.80 ¥354

图3-12 系列物品的批量──非即时收货

─────────

EOQ=√2×A×s/I(1-S/p)

───────────────

=√2×17,700×62/0.2(1-70.8/354)

=¥3700

批量应等于¥3700,它比即时收货时的批量¥3300要大些。其中每一物品的批量应使所有物品的库存具有相等的可供应天数。注意,哪个物品先做,并无什么要求。如果没有类似颜色由浅到深这样的重要考虑,则应该先做最有可能被用完以致引起缺货的物品。

数量折扣

采购物料时,供应商往往给购买较大批量的买主以一定的优惠,即可以提供折扣。在下述例中:

年使用量=¥10,000

订货成本=¥ 5.00

库存持有成本=20%

使用公式(3-1),可知EOQ=¥707。如果供应商对¥2000以上的批量可提供1%的折扣,则可用列表比较的方法来确定全年的供应总成本,如图3─13所示。左边的数字表明对于计算所得的EOQ,年供应总成本是¥141.10

EOQ(无折扣) 大批量(有折扣)

────────────────────────────────────

¥707 批量 (¥2,000-1%=)¥1,980

¥353 平均批量库存 990

¥70.60 库存持有成本(20%) ¥198

14.1 每年订货次数 5

¥70.50 订货成本(每次¥5) + 25

──── 折扣的节约 (1%×10,000=) -100 ───

¥141.10 全年供应总成本 ¥123

────────────────────────────────────

图3-13 有采购折扣时的EOQ

有折扣时,批量为¥2,000(1-1%)=¥1,980,平均批量库存为¥990,库存持有29/ 193

成本为¥198,加上全年订货5次的订货成本为¥25,以上小计达¥223。但1%的折扣使单价下降,全年可节支¥100,故实际上全年供应总成本是¥123。说明接收折扣,加大采购批量是有利的。这一点正是标准EOQ公式中未加考虑的。

折扣问题的特征如下:

1、为了获取折扣,必须以较大批量采购;其结果是库存与库存持有成本将会上升。

2、以较大批量订货可减少订货次数使总的订货成本下降,这通常在总数上不是一个大的因素(注意较大的批量也减少缺货从而减少了安全存货的需要)。

3、折扣降低了年度总使用量的单价,这通常是相当大的一笔节约。为了简化折扣问题的计算,计算有折扣时较大批量的库存投资这一步时往往可以忽略折扣的价值,即不妨以例中的¥2000代替¥1980。这样计算实际上不会显著地影响计算的结果。

最小总成本法

平方根EOQ公式根据成本与每一特定公式中所选定的其它因素为每种物品计算一个批量。然而它并未考虑这些物品在物料清单中的关系。一个装配件A(EOQ=200)可能是由组件B(EOQ=450)、C(EOQ=675)与D(EOQ=940)装配而成的。显然一个物品的EOQ同它在父物品中的使用方法之间应该有一种平衡关系;否则就会制造出并在库存中持有一些永远也用不上的组件(叫做剩余物)。平方根公式假设均匀的使用;实际上在成批制造中所有组件的使用都是不均匀的,它们是“成块地”发生的,等于其父件的批量,有时在同一时间期内同时供若干种父件使用。

物品成本=¥4.00

持有成本=30%/年=0.6%/周

───────────────────────────────────

未来净 第几周 累计 多余 持有 持有成本(¥) 订货 总成本

需求 需要 批量 库存 周数 本批 累计 成本(¥)(¥)

───────────────────────────────────

93 4 93 0 0 0 0 30.00 30.00

233 5 326 233 1 5.59 5.59 30.00 35.59

194 6 520 194 2 9.31 14.90 30.00 44.90

219 7 739* 219 3 15.77 30.67 30.00 60.67

87 8

448 9

───────────────────────────────────

*推荐的批量

───────────────────────────────────

图3-14 最小总成本法

计算机化的MRP(见第6章)为每一物品推算未来的分时段的需求使它们可使用于批量决策之中以减少或取消剩余物以及假设均匀需求的必要性。最小总成本法就是这样一种技法。其基本假设同平方根公式是一样的:当持有成本等于订货成本时总成本将为最小。但它不假设均匀地使用,而使用未来的需求量,如图3-14所示。此法的机制包含一系列的反复计算。如果批量设定为93,等于第4周的需要量,故没有多余库存(它将在第4周内使用掉),并需要作一次生产调整。要满足未来的需求将需作另一次生产调整。如果第4第5两周的需求量一道做,批量将为326;因而将有233件要在库存中持有一个星期,但其持有成本(¥5.59)比再作一次生产调整要少得多。因此,这是一个较好的决策。逐次增加一周的需求量,批量与累计持有成本也将随之增大。当批量增大到739件时,累计持有成本为¥30.67,它非常接近于生产调整成本(¥30)。再进一步增大批量将使累计持有成本超过生产调整成本,不如再作一次生产调整去满足第8周及以后的需求。最小总成本指一个长时间期──譬如说几周──而不是指任何一个期间的总成本。本例中推荐的批量是739件。

30/ 193

零件─期间平衡法

这就是最小总成本法的别名与另一套计算方法,方法上基本是一样的。 这一变体是为IBM的软件包开发的,它更加便于编程序。零件──期间这一名词指1件物品持有1个期间,通常1个期间就是1周。如果将1件物品持有20周将相当于将20件物品持有1周。图3-15说明其计算机制,所用数据与图3-14中相同。

订货成本 ¥30

经济零件──期间=─────────────=──────=1,250

单位零件──期间的持有成本 ¥4×0.006

───────────────────────────────────

未来净需求 第几周需要 累计批量 多余库存 持有周数 零件──期间数

本批 累计

──────────────────────────────────

93 4 93 0 0 0 0

233 5 326 233 1 233 233

194 6 520 194 2 388 621

219 7 739* 219 3 657 1,278

───────────────────────────────────

*推荐的批量

───────────────────────────────────

图3-15 零件──期间平衡法

第一步是使用图3-15顶上的公式去算出经济零件──期间。然后逐步加大批量去满足相继而来的更多期间的需要并确定累计零件──期间,如此反复地计算如同在最小总成本法中一样。批量达到739件时,累计零件──期间为1,278,它就接近于前面计算出的经济零件──期间1,250,于是739件就是此法要推荐的订货量。注意最小总成本法与零件──期间平衡法给出的答案是一样的。

瞻前/顾后

为了精益求精,IBM给零件──期间平衡法增添了两个特色──叫做瞻前与

───────────────────────────────────

未来净需求 第几周需要 累计批量 多余库存 持有周数 零件──期间数

本批 累计

───────────────────────────────────

219 7 739 219 3 657 1,278

第1方案

87 8 87 0 0 0 0

448 9 535 448 1 448

第2方案

87 8 826* 87 4 348

448 9 448 0 0 0

───────────────────────────────────

*推荐的批量大小

───────────────────────────────────

31/ 193

图3-16 瞻前特色

顾后。在用零件──期间平衡法得出一推荐的批量,譬如说在图3-15的例中得出739件之后,程序进一步调查另一方案:看看下一期间(例中的第8周)的需求应不应被包括进刚刚算得的批量之中。注意第9周的大需求量448。第1方案不包括第8周,它将从第8周的需求87开始计算下一批,随后加上第9周的需求448,使得累计的零件──期间数达到448,如图3-16所示。第2方案则把第8周较小的需求87包括在本批之中,使原来推荐的739加上87变成826.然后,下一批将从第9周的448开始。这两个方案比较之下,程序将选用第2方案,因为它只涉及348个零件──期间,而第1方案要有448个零件──期间。特别注意这样计算所得的批量有了显著的变化;想想它对组件可得性与工作中心的负荷可能产生的影响。

顾后特色是又一个改善订货的经济性的企图,如图3-17所示。在第1方案

──────────────────────────────────

未来净需求 第几周需要 累计批量 多余库存 持有周数 零件──期间数

本批 累计

──────────────────────────────────

第1方案

448 9 448 0 0 0 0

153 10 601 153 1 153 153

76 11 677 76 2 152 305

226 12 903 226 3 678 983

87 13 990 87 4 348 1,331

175 14

98 15

第2方案

448 9 448 0 0 0 0

153 10 601 153 1 153 153

76 11 677 76 2 152 305

226 12 226 0 0 0 0

87 13 313 87 1 87 87

──────────────────────────────────

图3-17 顾后特色

中,按照零件──期间平衡法的正常顺序,该技法确定出从第9周到第13周的最好的批量将是990件。然后首先向前考查第14、15周,结果未发现有显著好处。于是,它向后查看第9周到第13周的需求。由于第12周的需求远大于第13 周,图3-17中的第2方案显示出首先以677件做一批,再从第12周开始做下一批226件将比第1方案要好得多。它涉及的零件──期间比第1方案要少得多。所以推荐的批量将是677而不是990。注意瞻前与顾后二者开发出的订货量,变动非常大。这里是又一例子说明从用户观点看,一个好主意如何会被带到一种可笑的极端。

最小单位成本法

还有一个例子是最小单位成本法,它为反复计算的每一步计算一个单位成本。图3-18使用最小总成本法中讨论过的例子中同样的数据,第4列的总成本在反

┏━━━━━━━━━┳━━━━┳━━━┳━━━━┳━━━━┓

┃ 持 有 成 本 ┃订货 ┃ 总 ┃累 计 ┃ 单 位 ┃ 32/ 193

┣━━━━┳━━━━┫ ┃ ┃ ┃ ┃

┃ 本 批 ┃ 累 计 ┃成本(¥ )┃成 本┃批 量 ┃ 成 本 ┃

┣━━━━╋━━━━╋━━━━╋━━━╋━━━━╋━━━━┫

┃ 0 ┃ 0 ┃ 30.00 30.00┃ 93 ┃ 0.323 ┃

┣━━━━╋━━━━╋━━━━╋━━━╋━━━━╋━━━━┫

┃ 5.59 ┃ 5.59 ┃ 30.00 ┃ 35.59┃ 326 ┃ 0.109 ┃

┣━━━━╋━━━━╋━━━━╋━━━╋━━━━╋━━━━┫

┃ 9.31 ┃ 14.90 ┃ 30.00 ┃ 44.90┃ 520 ┃ 0.086 ┃

┣━━━━╋━━━━╋━━━━╋━━━╋━━━━╋━━━━┫

┃ 15.77 ┃ 30.67 ┃ 30.00 ┃ 60.67┃ 739 ┃ 0.082 ┃

┣━━━━╋━━━━╋━━━━╋━━━╋━━━━╋━━━━┫

┃ 8.26 ┃ 38.93 ┃ 30.00 ┃ 68.93┃ 826 ┃ 0.084 ┃

┗━━━━┻━━━━┻━━━━┻━━━┻━━━━┻━━━━┛

图3-18 最小单位成本法

复计算的每一步中都除以累计批量从而得出单位成本。这名字不大好。通常所说单位成本是该物品每单位的物料、劳务与间接费用的总和;但在这里是指每单位物品的持有成本加上订货成本。在图3-18的例中,此技法的结论同最小总成本法与零件──期间平衡法所推荐的一样,都是739件。IBM与其它公司所做的若干次大规模仿真表明:最小单位成本法有时会推荐出不同的批量,而且──更为重要的是──不如其它方法经济的结果。1968年,有人在 APICS 季刊《 Production & Inventory Management》上著文论“动态订货论”, 文中比较了最小单位成本法与最小总成本法并作出结论说,最小单位成本法的方法是不稳定的,用一组数据它会开发出较低的生产调整成本与较高的库存成本,而对另一组数据它会开发出较高的生产调整成本与较低的库存成本来,但不能保证使总成本最低。所以没有理由去使用最小单位成本法;为什么要多作些计算而去得到更差的结果呢? 期间订货量(POQ)

对于分时段的数据这是最简单的一种技法, 它把订货量表达为等于在若干个时间期间内(譬如六个星期内)的未来净需求的总量。根据订货成本与库存持有成本相平衡的原理,所用的时间期间应使期间订货量是“经济的”。

最简单的方法是用平方根公式去算出EOQ,然后根据平均使用率把它转换成等效的供应时间期间,叫做期间订货量(Period Order Quantity)POQ。例如:

EOQ

POQ=─────────

平均周使用量

若 年使用量=15,600件

该物品的EOQ = 2,100件

2,100

则 POQ =────────────=7周

(15,600÷50)

注意用的是近似计算,一年除50周得出平均周使用量,求POQ时用四舍五入得出最接近的整数的周数。这种计算无必要求其精确。

现有库存=0 安全存货=0 提前期=2周

──────────────────────────────────

第几周 1 2 3 4 5 6 7 8 9 10 11 33/ 193

──────────────────────────────────

毛需求 510 115 320 400 270 190 605 360 180 410 335

──────────────────────────────────

未了结订货 925

──────────────────────────────────

净需求 20 400 270 190 605 360 180 410 335

──────────────────────────────────

应交订货 2025 1960

──────────────────────────────────

订货开始 2025 1960

──────────────────────────────────

图3-19 期间订货量

图3-19所示为MRP程序中POQ的计算。图中对此组件的毛需求来自制造其父物品的已计划订单。本周到期的未了结订货为925(可能是一部份已完成订货的余额),它可以负担下2周的全部需求以及第3周的部份需求。根据刚刚算出的POQ为7周,故此技法将求出7周的净需求为(510+115+320-925+400+270 +190+605+360+180)=2025。这一期间订货量应在第3周交货,其订单应提前2周在本周发出。下一个期间订单应在第10周交货,数量要小些(1960),但该订单要在第8周发出。

此技法有一些优点。它以一定间隔定期地订货,有助于平滑对起始工作中心的输入。它满足推测的需求,不应剩下用不着的批量库存的剩余物。在图3-19的例中,倘若用了2,100这个EOQ,则第9周将产生余额75,这一数量不足以负担第10周的需求,因而仍必须另外订货。当然,需求中的变化将改变这种配合;如在第3周,未了结订货比满足该周需求所需的数量就缺了20件。另一种可能性当然可能是因为订货中有20件报废了。 批对批

理想批量的一个定义是它刚好等于今天或本周实际需要的数量。这种使订货量符合计划期间(通常为1周)的需求量的技法叫做批对批。这在MRP中很容易安排。这种安排使持有的库存很小,进入与通过各工作中心的工作流比较平滑并且更加可靠。物料搬运成本可能大。除非生产调整时间能被缩短,否则生产调整成本也将是高的。前面讲过的原理7强调短生产调整时间的必要性。

实际的考虑

还有一些确定EOQ的其它技法,其中包括 Wagner──Whitin 算法。由于它们很少实际应用,本书不再赘述。在数学家的语言中,这些形形色色的EOQ公式都是非常简单的模型。重要的是懂得EOQ的基本概念,而且能够确信所用的模型对所研究的特殊情况是最有效的。EOQ公式中包含许多假设,实际工作者要恰当地来应用公式就必须懂得这些假设的意义。

譬如说,这些公式假设,库存的持有量是发出这些订单的结果而且该库存将以相当均匀的使用率被提取。他们进一步假设在最经济批量的计算中,公式中所包括的因素就是唯一的起显著作用的因素,并且同订货与持有库存有关的成本均匀连续地随订货批量的大小而变。其它成本与有关因素在第二册讨论。本节的其余部份将讨论在应用EOQ公式时必须运用常识判断的几种实际情况。

许多产品具有季节性的销售模式。常常可以看到大多数预期的产品需求在高峰季节到来之前老早就已生产出来,以保持全年的生产可以相当地平稳。在建立库存的这一期间,增加的那部份库存叫做预期库存,它不是批量库存,所以常规的EOQ模型是不适用的。这时公司不是要平衡订货成本与库存,而是试图以最经济的方式把工时储备在库存里。如果该季节性高峰非常短促,──例如圣诞节──库存经理唯一可凭借的实际信息就是销售预测,因为关于实际销售情况的信息返回时他已来不及作出反应了。因此,许多季节性产品全年就生产一批。下一批要生产什么的问题是通过比较各产品的劳务成本与物料成本,然后排序,使得劳务成本与物料成本之比最高34/ 193

的产品,能够在销售季节到来之前最早地生产出来,因而它们要在库存中持有的时间也最长。对于季节性需求不太明显的大类产品,预期库存只存在一年中很短一段期间,将可以应用 经济批量的概念──但在建立库存的期间,有些批可以合并起来以减少生产调整。

另一种常遇的情况是为装配件及其组件确定批量的问题。还是以极端情况为例最容易说明。对于由并不使用于其它装配件的专用组件构成的装配件,计算批量时应考虑组件与装配件的所有生产调整成本,而且大多数组件的制造批量应该同装配件一样。有些生产调整成本特别高的组件可以装配件批量的倍数来制造;简单地计算一下由此产生的库存与所节省的生产调整的对比,就可看出决策的经济与否。

在大多数EOQ公式中没有考虑实际上对于不同的物品其占用空间的成本是可能大不相同的。装运用的纸板箱通常单价低,有非常吸引人的折扣并且要用大量的存储空间。另一方面,电子组件单价很高,而且用不着多大的存储空间。对这两种物品采用同一持有成本(假设存储成本包含在持有成本之中)将使后者支付的存储费多于前者。特别是对笨大的物品,估计一下EOQ计算结果需多大总空间是重要的;然后就可对相似的成组物品计算存储成本以得到实用的结果。

记录上指示的订货量与工厂里实际使用的订货量往往是很不相同的。例如,在一个时常发生组件供应不足的装配车间里,可以发放出数量为2000到3000件的装配工作令,然而装配线上由于缺乏足够的组件供应,从来也做不到500或600件以上。将新的批量同现行订货量作任何比较以确定改变的效果与节约时,应根据在车间里实际上正在加工着的批量,而不是根据物料控制部门规定的数量。

许多物品是通过一系列按顺序的作业加工的。这时的订货成本必须包括所有这些作业的生产调整成本的总和。如果其中有一个上游作业其生产调整占了总调整成本中极大的一部份,则在此高调整成本作业之后建立一种叫做持有点的库存然后再去以较小批量做进一步的加工可能是经济的。决定设置这个持有点应根据:是把该批加工到底从而生成已完工零件的库存;还是把该库存作为半成零件持有,然后再以较便宜的形式返回加工顺序。对这类计算要注意下列各点:

1、选择究竟以半成品方式持有一物品的库存还是把它加工成完工零件时,在计算中应该只考虑实际受影响的那部份单位成本。把一个物品作为完工零件而非半成状态持有时, 库存投资中实际上只增加了半成点以后各作业的劳务与物料成本 (当然还有很少或可以不计的管理费),虽然会计记录难得承认这一点。

2、补充已完工物品库存所需提前时间将被压缩而且在这个更加昂贵的阶段往往可以少持有一些库存。特别是当若干种完工物品可由一种半成品制成时,它的利益更大。这发生在,譬如说,当该半成品尚未涂色而可以涂成四种不同颜色之一去做成四种不同完工物品时。然而要注意,由于加工的批量更大,把该库存移动进出该持有点的时间也将增加,所以总的提前时间也可能增大。