关于部件型式试验合格证书有效期的问题

关于部件型式试验合格证书有效期的问题

国家电梯质量监督检验中心:

我们在验收电梯时,从报检企业提交的验收文件中看到很多贵中心出具的电梯部件型式试验报告,其中有些型式试验报告上写明的产品生产单位和试验申请单位都是XX电梯配件有限公司;有些型式试验报告上写明的生产单位和试验申请单位都是XX电梯有限公司;还有些型式试验报告上写明的生产单位是XX电梯配件有限公司,而试验申请单位是XX电梯有限公司。这些在报告中都没有有效期的说明,此种情况下我们就无法判定报验单位提供的报告是否还在有效期内。请问NETEC,这三种情况的“特种设备型式试验报告”有效期相同吗?各种报告的有效期怎么确定?

某市特检所电梯检验室

2007-05-20

答复:

关于部件型式试验合格证书有效期的问题,在《中国电梯》20xx年第7期“NETEC服务在线”栏目已经有过一些说明,这里我们还是按照没有批准发布的《电梯型式试验规则(20xx年报批稿)》(以下简称《规则》)的有关规定来说明。

《规则》第三条第(四)款规定:列入《目录》的安全保护装置及主要部件每2年进行1次型式试验(取得电梯制造单位许可的企业制造的安全保护装置每4年进行1次,其制造的主要部件不进行周期性的型式试验)。

这里的《目录》是指《规则》的附件1《电梯型式试验规则适用产品目录》。列入该目录的安全保护装置共有9种:限速器、安全钳、缓冲器、门锁装置、轿厢上行超速保护装置、含有电子元件的安全电路、限速切断阀、电梯控制柜和曳引机。列入该目录的主要部件共有14种:绳头组合、耐火层门、电梯玻璃门、玻璃轿壁、电梯导轨、液压泵站、杂物电梯驱动主机、自动扶梯或自动人行道驱动主机、自动扶梯或自动人行道扶手带、自动扶梯或自动人行道控制柜、自动扶梯或自动人行道滚轮、自动扶梯梯级、自动人行道踏板和梯级链或踏板链。这些部件型式试验的有效期分为三种情况:

1、型式试验合格证书和型式试验报告上,制造单位和试验申请单位都是电梯配件生产企业时,安全保护装置和主要部件型式试验的有效期为2年;

2、型式试验合格证书和型式试验报告上,制造单位和试验申请单位都是取得电梯制造单位许可的企业(也就是取得电梯类特种设备制造许可证的整梯生产企业)时,安全保护装置型式试验的有效期为4年,主要部件不进行周期性的型式试验;

3、型式试验合格证书和型式试验报告上,制造单位是电梯配件生产企业,试验申请单位是取得电梯制造单位许可的企业时,应按照上述第1条所述的情况执行,即:安全保护装置和主要部件型式试验的有效期为2年。

前两种情况不会有什么疑义,第三种情况有必要说明一下。

按照“国质检锅 [2003] 174号”文《机电类特种设备制造许可规则(试行)》的规定,目前我国只对国内电梯类整梯产品生产企业进行制造单位许可(也就是颁发特种设备制造许可证)。取得电梯制造单位许可的前提是要按照174号文的规定对制造单位进行鉴定评审,制造单位的基本条件(主要是硬件)和质量管理体系的建立与运行情况(软件、管理)要达到一定要求后,企业才有可能获得制造单位许可——特种设备制造许可证。正是基于获得制造单位许可之企业的硬件和软件都通过了鉴定评审,《规则》才允许把其生产的部件产品的型式试验周期加长。

而对于专业的部件生产企业,我国没有实行制造单位许可制度——不颁发制造许可证,部件生产企业制造的列入《目录》的部件只要通过型式试验(有部分需要进行备案)即可销售。也正是因为对部件企业没有进行过统一、明确条件要求的硬件和软件的评审,《规则》才要求其制造的部件型式试验周期比取得电梯制造单位许可的企业要短。

型式试验合格证书和型式试验报告上,试验申请单位是取得电梯制造单位许可的企业,而该部件的制造单位是电梯配件生产企业时,说明产品是由没有取得电梯制造单位许可的部件厂制造的,所以应按上述第1种情况的规定执行。

其实《规则》第三条第(四)款括号中的文字已表达得很清楚,“取得电梯制造单位许可的企业制造的部件”与“取得电梯制造单位许可的企业申请的部件试验”是完全不同的概念。

以上意见供参考。

第二篇:型式试验大纲

JG系列船用液压缸

型

式

试

验

大

纲

泸州市巨力液压有限公司 20xx年4月10日

1.0 目的及范围:

1.1 本大纲规定了JG系列液压缸型式试验内容。

1.2 通过型式试验,验证产品的制造质量和技术性能是否符合设计要求。

1.3 本大纲适宜于JG系列所有型号的液压缸。

2.0 编制依据

2.1 CCS《钢质海船入级规范》(2006)

2.2 GB/T15622-2005《液压缸试验方法》

2.3 JB/T10205-2000《液压缸技术条件》

3.0 说明

3.1 此次认可采用JG450-500/250作为JG系列液压缸的型式试验样机。 ? 型号说明:

代 号 自 编 号 缸 径 安 装 距 行 程 杆 径

3.2 JG450-500/250的原材料、密封件、焊接材料等均应持有CCS证书或CCS认可的生产厂家。

3.3 提交JG450-500/250的全套零部件制造与完工质量合格检验报告。

3.4 JG450-500/250须按出厂试验大纲试验合格。

3.5 试验中,检测各项技术指标符合设计要求,如发现异常应立即停机检查,查出故障原因并经排除之后,方可继续测试。

3.6 油口连接螺纹尺寸应符合GB/T2878的规定。

3.7 活塞杆螺纹尺寸应符合GB/T2348的规定。

3.8 密封应符合GB/T2879、GB/T2880、GB/T6577、GB/T6578的规定。

3.9 零部件装配技术要求应符合GB/T7935-1987中的1.5~1.8的规定。

3.10 试验结束后应拆检,不得有异常现象。

1

4.0 试验条件

4.1 用于型式试验的液压试验台应满足上述规范及标准要求。 4.2 使用油温在40℃时的运动粘度为29~74mm/s的液压油(YC-N32)。 4.3 型式试验时油温应保持在50±2℃范围内进行。

4.4 测试、试验用压力表,压力传感器测量范围为1.5倍最大工作压力(30Mpa),应在检定有效期内。直读式仪表其精确度不低于1级。

4.5 测试用高压胶管最大爆破压力不小于4倍最大工作压力(80Mpa)。 4.6 压力计(包括传感器)应安装在与被测对象合适距离的工作管道上,距离进油口约10倍管径、距离出油口约30倍管径处,并不得安装在拐角处。

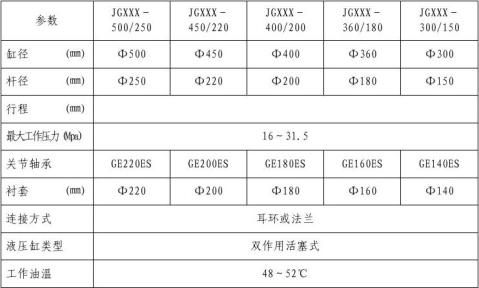

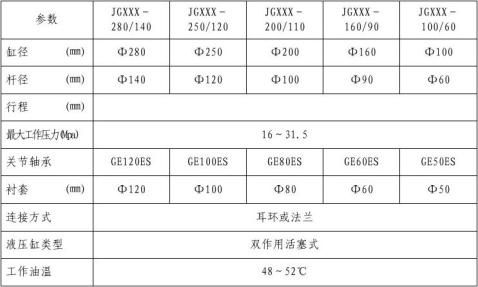

4.7 配备经过严格培训的总装配与测试人员、质量检验人员。 4.8 试验系统油液的固体污染度等级代号不得低于19/16。 5.0 性能参数 表1

2

续表1

6.0 加载系统原理图(见附件1) 7.0 测试系统原理图(见附件2) 8.0 负载拉、推力的计算方法

(以JG450-500/250-2300×4400、最大工作压力20Mpa为例) 8.1 负载液压缸的最大推拉力与被测液压缸的推拉力相等。 8.2 最大推拉力的计算 8.2.1 大腔所产生的推力

F1=π(D/2)2×P=π(500/2)2×20=393×104(N) 8.2.2 小腔所产生的拉力

F2=π[(D/2)2- (d/2)2]×P=π[(500/2)2- (250/2)2]×20 =295×104(N)

式中:D-液压缸缸径500㎜ d-液压缸杆径250㎜ P-最大工作压力20 Mpa

3

9.0 JG450-500/250-2300×4400液压缸型式试验内容

9.1 试前检查

9.1.1 检查各部件的试验(受压部件在装配前须按1.5倍最大工作压力试压)、测量记录和质量证明书。

9.1.2 检查液压缸外观质量、保护层应完整、无碰伤、锈斑、紧固部件是否牢固可靠。

9.2 试运转

9.2.1 准备:将被试液压缸放置在试验台架上,加载系统与被试液压缸分离,使被试液压缸处于空载状态。

9.2.2 调整系统压力,使被试液压缸能在无负载工况下起动,并全程往复运动3~5次,排尽缸内空气。

9.2.3 分别打开截止阀后,再使被试液压缸全行程往复动作二次以上,观察试运转情况。

9.2.4 要求:

? 被试液压缸应运行平稳、无爬行等。

? 不得有外渗漏等不正常现象。

9.3 起动压力特性试验

9.3.1 最低起动压力:在被试液压缸空载工况下,调节溢流阀使系统压力(无杆腔压力)逐步升高,记录被试液压缸活塞杆起动时系统压力。

9.3.2要求:

? 最低起动压力不得超过规定值(见表2)。

? 各结合面处不得有渗漏现象。

4

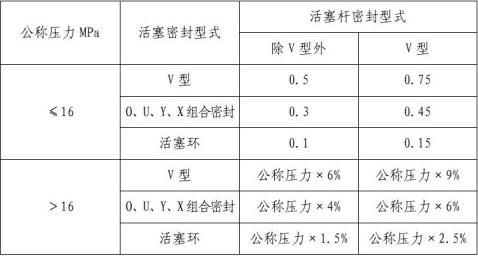

表2

9.4 耐压试验

9.4.1 耐压压力:最大工作压力的1.5倍。

9.4.2 将被试液压缸的活塞分别停在全行程的二端,调节溢流阀使工作腔压力达到最大工作压力的1.5倍,再分别保压二分钟以上。 9.4.3 要求:

? 零部件不能有变形与损坏等。 ? 各结合面不得有渗漏现象。 9.5 全行程试验

9.5.1 将被试液压缸的活塞分别停在全行程的二端,测量其全行程长度。 9.5.2 将被试液压缸的活塞收回到极限位置,测量其安装距长度。 9.5.3 要求

? 全行程测量值比较设计行程为正公差(2300+2㎜)。 ? 安装距测量值比较设计值为负公差(4400-2㎜)。 ? 各结合面不得有渗漏现象。

5

9.6 内泄漏试验

9.6.1 将被试液压缸的活塞分别固定在行程的两端,并使为泄口朝上。 9.6.2 调节溢流阀,使被试液压缸的有杆腔或无杆腔的压力升到公称压力时,分别保压30秒。 9.6.3 要求

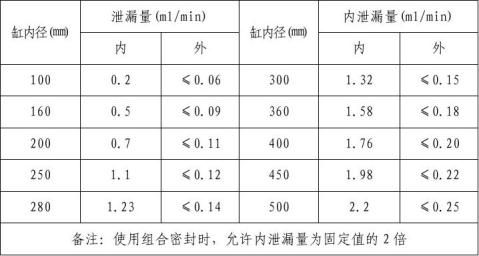

? 内泄漏量不得超过规定值(见表3)。 ? 各结合面不得有渗漏现象。 表3

9.7 耐久性试验

9.7.1 在额定压力下,被试液压缸以设计最高速度连续运行,速度误差±10%。

9.7.2 连续运行8小时,记录被试液压缸的累计行程。 9.7.3 要求

? 被试液压缸的零部件在运行时不得进行调整。 ? 内泄漏量的增加值不得大于表3规定值的二倍。

6

? 零部件不得有异常磨损或其他形式的损坏。

? 耐久试验后,测量活塞杆密封处的泄漏量(见表3),其他结合面处不得有渗漏现象。

9.8 缓冲效果试验

9.8.1 调节溢流阀,使被试液压缸的有杆腔(或无杆腔)的压力调整到公称压力的50%。

9.8.2 被试液压缸分别以设计的最高速度,使活塞杆伸出(或收回),观察有杆腔(或无杆腔)接近极限位置时,活塞杆速度是否有明显降低。

9.8.3 要求:缓冲行程符合设计要求。

9.9 负载试验

9.9.1 将被试液压缸与加载系统相连接。

9.1.2 拉(推)力试验:

? 首先将加载液压缸的有杆腔(或无杆腔)的压力调到一定值(为被试液压缸的最大设计拉力或推力)。

? 调节溢流阀,使被试液压缸的有杆腔(或无杆腔)的压力按最大工作压力的25%、50%、75%、100%、110%进行调节。

? 必须使被试液压缸保持匀速运动。

? 通过拉压力传感器的读数,记录每个压力段的拉力或推力值。

9.1.3 要求:

? 通过计算得出在不同压力下的负载效率,并绘制负载效率曲线。 ? 各结合面不得有渗漏现象。

7

-

关于部件型式试验合格证书有效期的问题

关于部件型式试验合格证书有效期的问题国家电梯质量监督检验中心我们在验收电梯时从报检企业提交的验收文件中看到很多贵中心出具的电梯部件…

-

关于部件型式试验合格证书有效期的问题

关于部件型式试验合格证书有效期的问题国家电梯质量监督检验中心我们在验收电梯时从报检企业提交的验收文件中看到很多贵中心出具的电梯部件…

- 产品型式试验报告、鉴定证书一览表试验报告明细

-

电梯型式试验报告的有效期

电梯型式试验报告的有效期电梯制造安装企业经常需要向用户监理等提供电梯五大安装部件的型式试验报告但人们对型式试验报告的有效期常常会产…

- 产品型式试验报告

-

振动型式试验报告范本

振动试验测试报告报告编号总页数检验核准ZD5页试验日期20xx年10月10日报告日期20xx年10月10日有限公司品质部编制

-

电器行业型式试验报告-范本

型式试验报告自主开发C26S05B备注试验次数第1次第2次第3次第4次室温24附表1定温测试数据表附表2功率测试数据表附表3正常温…

- SFSZ11-50000 110山东泰开变压器型式试验报告

-

产品型式试验报告

郑州安泰特种电磁线有限公司产品型式试验报告郑州安泰特种电磁线有限公司产品型式试验报告郑州安泰特种电磁线有限公司产品型式试验报告平顶…

- 型式试验报告