桥梁工程检测试验报告

《桥梁工程检测》试验报告

专业

班级

组别

姓名

学号

南京工业大学土木工程学院

目 录

试验一 桥梁结构静载(动载)的演示性模拟试验桥梁

试验二 结构混凝土强度的无损检测

试验三 桥梁结构混凝土缺陷的无损检测

试验四 桥梁结构混凝土裂缝的无损检测

试验五 桥梁结构混凝土损伤的无损检测

试验一 桥梁结构静载(动载)的演示性模拟试验

一.目的和适用范围:

二.仪具与材料:

三.试验方法与步骤:

四.计算与试验报告:

五.试验结论:

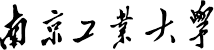

仪器型号_______ 应变单位_______ 应变记录表 电阻片标距______ 电阻片灵敏度______ 年 月 日

测读___________记录____________整理___________校核___________负责人

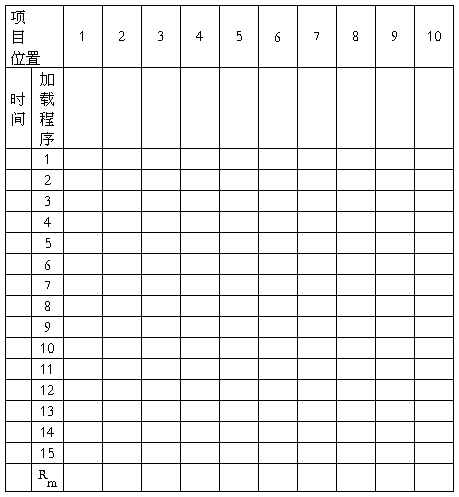

仪器型号_______ 加速度单位_______ 加速度记录表 加速度灵敏度______ 年 月 日

测读___________记录____________整理___________校核___________负责人

试验二 桥梁结构混凝土强度的无损检测

一.目的和要求:

二.试验仪器用具与材料:

三.试验方法与步骤:

四.计算与试验报告:

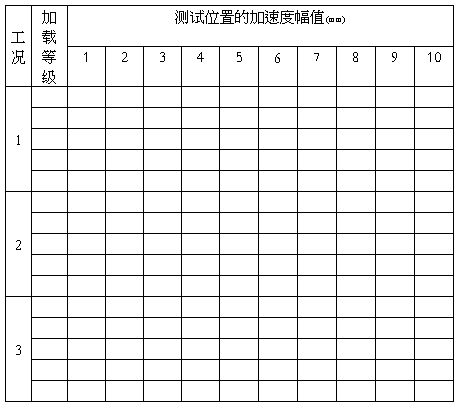

试件名称_____________试件编号____________ 回弹值原始记录表 第 页 共 页 年 月 日

测读___________记录____________整理___________校核___________负责人

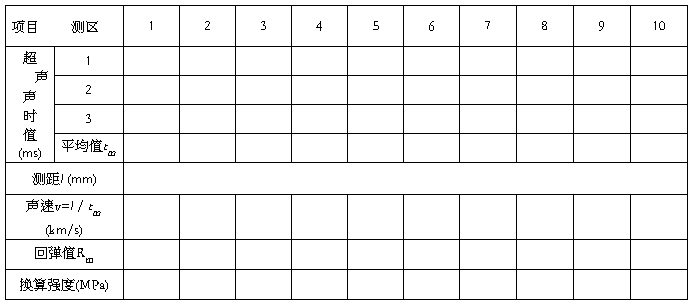

试件名称_____________试件编号____________ 超声-回弹综合法测强原始记录表 第 页 共 页 年 月 日

测读___________记录____________整理___________校核___________负责人

五.试验结论:

试验三桥梁结构混凝土缺陷的无损检测

一.目的和要求:

二.试验仪器用具与材料:

三.试验方法与步骤:

四.计算与试验报告:

五.试验结论:

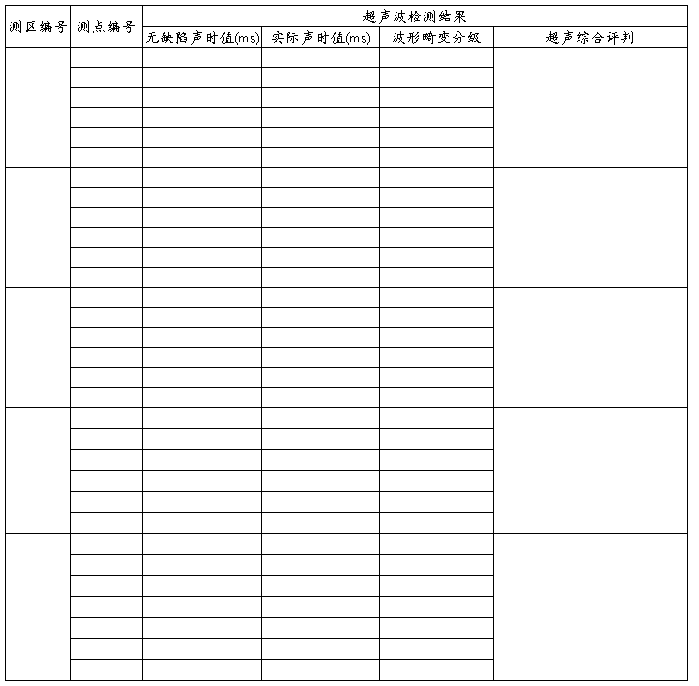

试件名称___________试件编号_______ 超声波检测结构缺陷原始记录表 第 页 共 页

测读___________记录____________整理___________校核___________负责人 日期

试验四 桥梁结构混凝土裂缝的无损检测

一.目的和适用范围:

二.仪具与材料:

三.试验方法与步骤:

四.计算与试验报告:

五.试验结论:(包括所测裂缝的最大宽度)

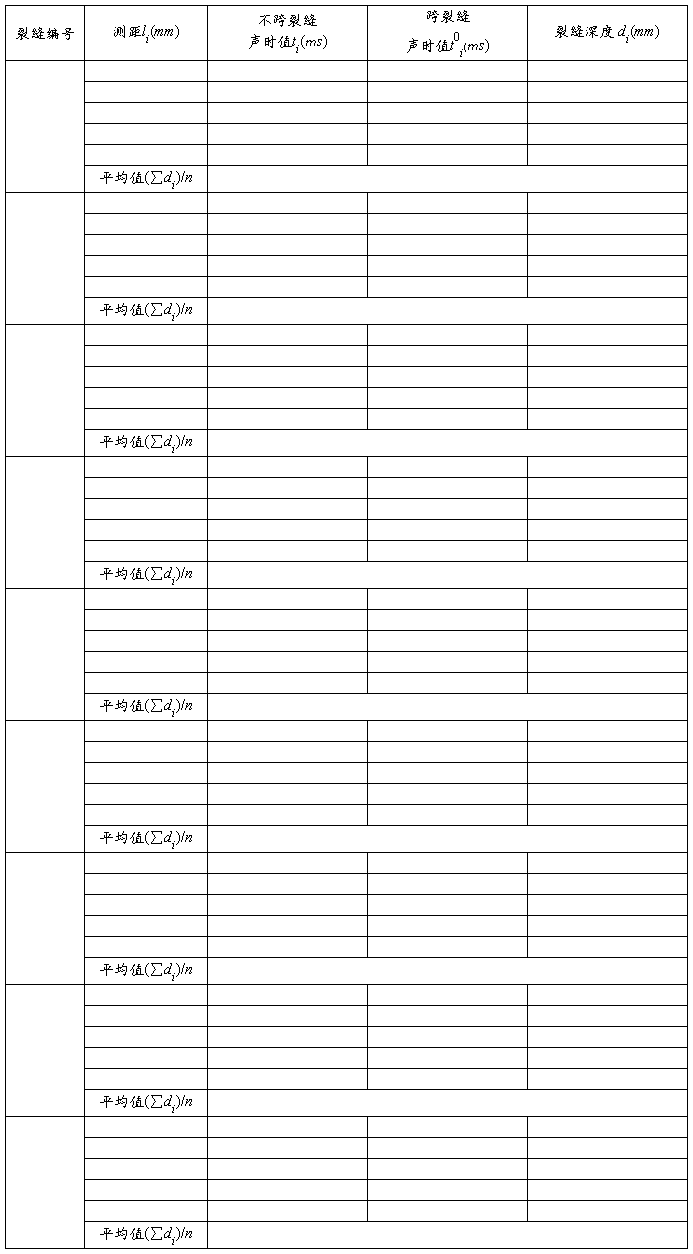

试件名称_____________试件编号 超声检测裂缝深度原始记录表 第 页 共 页

测读___________记录____________整理___________校核___________负责人 日期

试验五 桥梁结构混凝土损伤的无损检测

一.目的和适用范围:

二.仪具与材料:

三.试验方法与步骤:

四.计算与试验报告:

五.试验结论:

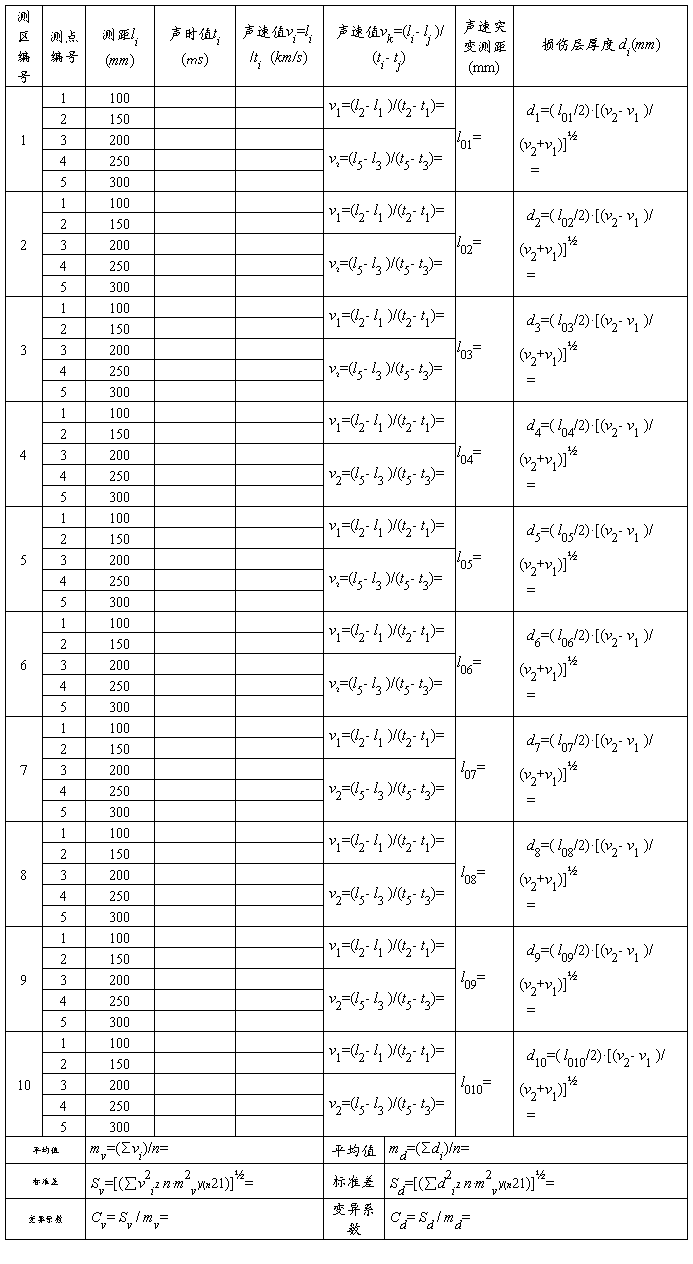

试件名称_____________试件编号________ 超声检测损伤原始记录表 第 页 共 页

测读___________记录____________整理___________校核___________负责人 日期

第二篇:XX桥梁工程静载试验报告

XX制梁场预制箱梁静载试验总结报告

一、试验目的:

1、测定桥梁结构的设计与施工质量,以确保安全性和可靠性。

2、验证桥梁的实际理论与设计方法。

3、判断桥梁结构的实际承载能力(量测结构的应变、位移、反力、倾角和裂缝等综合评定)。

二、实验依据:

1、《铁路工程技术标准》(JTG B01-2003);

2、《铁路桥涵设计通用规范》(JTG D60-2004);

3、《铁路钢筋混凝土及预应力混凝土桥涵设计规范》(JTGD62-2004);

4、《铁路工程质量检验评定标准》(土建工程)(JTG F80/1-2004);

5、《大跨径混凝土桥梁的试验方法》(交通部铁路科学研究所 2004/10 );

6、《铁路桥梁承载能力检测评定规程》

三、实验准备:。

内业准备:主要完成表面应变计的标定,导线的编排,仪器设备的调试等项目,为现场试验的顺利进行做好准备。

现场主要有:梁底混凝土打磨、混凝土表面应变计粘贴、棱镜的安装、导线的连接、测点编号的放样等。

测量设备准备:百分表、千分表、位移计(应变片)、精密水准仪、经纬仪、全站仪、倾角仪和、放大镜、刻度放大镜等。

人员分工准备:共有移梁工班、试验室、安质部、工程部、物资设备部、张拉压浆公办及综合部七个部门50多人分工明确参与。

四、实验流程:

1、由测量人员对静载试验台座平整度进行测量,安全质量部验收合格后方可进入下道工序;由试验室提前对各种器具设备进行标定;

2、静载试验台桁架由起重工班提前拼装完成;

3、试验台座满足要求后,放中心线,将下横梁吊运至台座上方,调正理平;

4、吊装试验梁移入台座对中后,在梁顶标出纵、横向加载中心线及加载点,并在每一加载点铺砂垫层及钢板,钢板用水平尺找平,移入千斤顶。

5、千斤顶底座中心应与加载中心线重合,千斤顶安装横向误差不大于10mm,千斤顶与加力架横梁底部的接触面用钢板垫实。

6、将安装完毕的试验台主桁架起吊平稳移至梁上,保证位置准确(上横梁顶面提前划出安装线),不得倾斜。从上、下横梁两端的8个安装孔内安装高强螺纹钢,装上垫板,拧紧专用螺帽(注意要保证每根螺纹钢都拧紧,以保证受力均匀);

7、安装千斤顶梁;

8、安装百分表及磁力架;

9、以上安装完毕后,仔细检查各联结部位的可靠性,保证准确无误后进行调试工作。

10、在梁体跨中两侧1/2跨度范围内的下缘和梁底面进行外观检查,对可能的局部缺陷(如表面收缩裂缝和表面损伤裂缝)用蓝色铅笔详细描出(此项工作提前准备);

11、静载数据计算,零星问题及时调整,根据标定情况,出具油表读数;

五、加载程序

加载前,用10倍放大镜在梁体两侧跨中8m区段下翼缘及梁底面仔细查找裂纹。对初始裂纹(收缩裂纹及损伤裂纹)及局部缺陷,按规定的方法用蓝色铅笔标记。

在每级加载后均应仔细检查梁体下缘和梁底有无裂缝出现,如出现裂缝,用红色铅笔标注,并注明荷载等级,量测裂缝宽度。

第一加载循环:初始状态(百分表读数)→基数级(3min,百分表读数)→0.80(3min,百分表读数)→静活载级(3min,百分表读数)→1.00(20min,百分表读数)→静活载级(1min)→0.80(1min)→基数级(1min)→初始状态(10min)

第二加载循环:初始状态(百分表读数)→基数级(3min,百分表读数)→0.80(3min,百分表读数)→静活载级(3min,百分表读数)→1.00(5min,百分表读数)→1.05(5min,百分表读数)→1.10(5min,百分表读数)→1.15

(5min,百分表读数)→1.20(20min,百分表读数)→1.10(1min)→静活载级(1min)→0.80(1min)→基数级(1min)→初始状态

(当在第二加载循环中不能判断是否已出现受力裂缝时,进行受力裂缝验证加载。验证加载从第二加载循环卸载至静活载级后开始。)

验证加载:静活载级(5min)→1.00(5min)→1.05(5min)→1.10(5min)→1.15(5min)→1.20(5min)→1.10(1min)→静活载级(1min)→0.80(1min)→基数级(1min)→初始状态

六、稳定后读数

加载后结构的变形和内力需要有一个稳定过程,试验时以控制点的应变值或挠度值稳定为准,只要读数波动值在测试仪器的精度范围以内,就认为结构已处于相对稳定状态,可以测量读数。

七、卸载读数

一个工况结束,荷载退下桥去,各测点要读回零值,同样要有一个稳定过程。读完本次数据后即完成了一个工况,重复以上步骤进行下一工况的试验测试。加载试验的控制: 发生下列情况应中途终止加载:

1)控制测点应力值已达到或超过用弹性理论按规范安全条件反算的控制应力值时;

2)控制测点变位(或挠度)超过规范允许值时;

3)由于加载使结构裂缝的长度、缝宽急剧增加,新裂缝大量出现,缝宽超过允许值的裂缝大量增多,对结构使用寿命造成较大的影响时;

4)发生其他损坏,影响桥梁承载能力或正常使用时安全及注意事项。

六、静载试验安全注意事项

1) 做静载试验时,应有专人监护,除必要的试验人员外,其余无关人员一律远离试验场地。

2) 静载试验时,竖拉力杆附近不得站人。

3) 静载试验时,应保证千斤顶缓慢均匀加载,加载速度应按静载试验方法进行。

4) 试验台在每次加载试验完毕后应认真拆卸竖拉力杆并妥善保管,下次使用

前,应仔细检查,经确认后再使用。

5) 本试验台所用联接销、拉力杆为关键部件,应在室内进行保管,每次使用前,要进行磁粉探伤,如有裂纹,既行报废,不得擅自进行补焊。

七、XX制梁场做静载试验的梁号以及相关数据:

1、XX31.5Q-001#预制箱梁;浇筑时间20xx年9月19日,终张拉日期:20xx年11月23日,28d梁体混凝土抗压强度59.3MPa,弹性模量43.2Gpa。终张拉梁体混凝土抗压强度56.3MPa,弹性模量42.0Gpa。

20xx年12月25日,由中国水电集团组成的专家组在工地现场对XX制梁场无碴轨道后张法预应力混凝土简支箱梁(双线)进行了投产鉴定,通过对制梁场生产能力、技术条件、质量体系的审核,以及对该梁场产品进行的静载试验和外形、外观检查,专家组一致认为XX制梁场具备持续生产合格产品的能力,同意批量生产(详见附图1)。

2、XX31.5Q-009#预制箱梁;浇筑时间20xx年10月30日,终张拉日期:20xx年11月29日,28d梁体混凝土抗压强度58.6MPa,弹性模量45.4Gpa。终张拉梁体混凝土抗压强度54.5MPa,弹性模量41.5Gpa。

20xx年1月8日,由铁道部产品质量监督检验中心组成的专家组在梁场工地现场对XX31.5-009#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了生产许可证发证检验,通过对制梁场生产能力、技术条件、质量体系的审核,以及对该梁场产品进行的静载试验和外形、外观检查,专家组一致认为XX制梁场具备持续生产合格产品的能力,同意发放生产许可证(详见附图2)。

3、XX31.5Q-116#预制箱梁;浇筑时间20xx年6月13日,终张拉日期:20xx年6月29日,28d梁体混凝土抗压强度59.5MPa,弹性模量38.5Gpa。终张拉梁体混凝土抗压强度55.9MPa。

20xx年8月29日,由铁四院监理组成的专家组在梁场工地现场对XX31.5-116#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了出厂检验,通过对该产品进行的静载试验和外形、外观检查,监理组一致认为XX制梁场生产的箱梁各项指标合格,同意出厂(详见附图3)。

4、XX31.5Q-128#预制箱梁;浇筑时间20xx年6月25日,终张拉日期:20xx年7月9日,28d梁体混凝土抗压强度59.1MPa,弹性模量38.23Gpa。终张拉梁体混凝土抗压强度54.87MPa。

20xx年8月24日,由铁四院监理组成的专家组在梁场工地现场对XX31.5-128#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了出厂检验的抽检,通过对该产品进行的静载试验和外形、外观检查,监理组一致认为XX制梁场生产的箱梁各项指标合格,同意出厂(详见附图4)。

5、XX31.5Q-208#预制箱梁;浇筑时间20xx年10月10日,终张拉日期:20xx年10月30日,28d梁体混凝土抗压强度57.3MPa,弹性模量37.8Gpa。终张拉梁体混凝土抗压强度54.9MPa。

20xx年11月12日,由铁四院监理组成的专家组在梁场工地现场对DS31.5-204#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了出场检验的抽检,通过对该产品进行的静载试验和外形、外观检查,监理组一致认为XX制梁场生产的箱梁各项指标合格,同意出场(详见附图5)。

6、DS31.5Q-247#预制箱梁;浇筑时间20xx年11月2日,终张拉日期:20xx年11月16日,28d梁体混凝土抗压强度57.7MPa,弹性模量38Gpa。终张拉梁体混凝土抗压强度53.9MPa。

20xx年12月26日,由铁四院监理组成的专家组在梁场工地现场对

XX31.5-247#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了出场检验的抽检,通过对该产品进行的静载试验和外形、外观检查,监理组一致认为XX制梁场生产的箱梁各项指标合格,同意出场(详见附图6)。

7、XX31.5Q-283#预制箱梁;浇筑时间20xx年11月22日,终张拉日期:20xx年12月3日,28d梁体混凝土抗压强度60MPa,弹性模量39.2Gpa。终张拉梁体混凝土抗压强度54.6MPa。

20xx年12月20日,由铁四院监理组成的专家组在梁场工地现场对

XX31.5-283#无碴轨道后张法预应力混凝土简支箱梁(双线)进行了出场检验的抽检,

通过对该产品进行的静载试验和外形、外观检查,监理组一致认为XX制梁场生产的箱梁各项指标合格,同意出场(详见附图7)。

八、 静载试验总结

(1)在试验荷载作用下,各控制截面挠度实测值均小于理论计算值,挠度校验系数小于1.0,且最大实测挠度远小于L/600,结构刚度满足设计要求;

(2)在试验荷载作用下,各测试截面的关键测点应力值均小于理论值,应力校验系数小于1.0,结构强度满足设计要求;

(3)在试验荷载作用下,各箱梁测试截面腹板测点应力分布趋势和理论计算一致,基本沿高度呈线性关系,说明箱梁截面应力分布满足平截面假定,在试验荷载作用下处于线弹性状态;

(4)在试验加载前后,未发现结构混凝土构件有明显新增裂缝,结构抗裂性满足要求;

(5)位移测试控制截面量测的相对残余变形均满足《大跨径混凝土桥梁的试验方法》总第3.19.2条规定α1≤0.2,表明卸载之后结构的变形能够及时恢复,结构处于弹性工作状态。

静载试验均采用自平衡反力架,其原理是千斤顶产生的力作用在混凝土梁和千斤顶横梁上通过反力架拉杆(精轧螺纹钢)和下横梁传到盆式支座,形成自平衡。采用10个千斤顶,加力形成对梁体的反作用力,以测试箱梁的承载能力。每品箱梁整个试验过程共经历两个加载循环,每品用时约2小时20~40分钟。

静载试验作为检测箱梁质量的重要依据,是客运专线建设中一个关键环节,要求箱梁的挠度满足设计及规范要求,跨中底板不能出现受力裂缝。

由相关人员对所记录的数据进行统计和分析后,得出如下结论:所抽取的箱梁下缘和梁底无裂纹出现,挠度满足设计及规范要求,按照箱梁静载试验规范要求,XX制梁场抽检的七榀箱梁质量达标,属于合格产品,满足投产检验、生产许可证发放以及出场检验等相关要求,并且得到了担负全过程监督重任的监理单位有关负责人的一致认可与好评

附:1、XX31.5-001静载试验报告(附图1);

2、XX31.5-009静载试验报告(附图2);

3、XX31.5-116静载试验报告(附图3);

4、XX31.5-128静载试验报告(附图4);

5、XX31.5-001静载试验报告(附图5);

6、XX31.5-001静载试验报告(附图6);

7、XX31.5-001静载试验报告(附图7);

-

胡晓斌桥梁检测报告

青岛理工大学工程质量检测鉴定中心检测报告大村河枣园桥报告编号QLJD20xx03201概述G109湟水河桥位于190国道西宁湟源县…

-

桥梁检测报告

课程桥梁检测与养护桥梁检测部分报告姓名学号前言感谢老师本学期给我们讲授桥梁检测与养护课程的桥梁检测部分听完老师给我们讲的桥梁检测课…

-

桥梁检测报告

桥梁检测报告一前言1任务来源我学院091班全体同学4月28日在老师的带领下对四塘其中一座旧桥进行详细检测根据检测结果评定桥梁的技术…

-

桥梁防腐漆涂层厚度检测报告2

南京工大建设工程技术有限公司检测报告第3页共25页附表1防腐涂料涂层厚度检测结果工程名称建设单位施工单位检测日期南京工大建设工程技…

-

重庆桥梁检测汇总报告new

重庆市渝黔渝合上界高速公路20xx年桥梁检测汇总报告路桥集团桥梁技术有限公司20xx年08月渝黔渝合及上界路20xx年桥梁检测汇总…

-

胡晓斌桥梁检测报告

青岛理工大学工程质量检测鉴定中心检测报告大村河枣园桥报告编号QLJD20xx03201概述G109湟水河桥位于190国道西宁湟源县…

- 桥梁检测报告格式1

-

桥梁检测报告编写格式说明(讨论稿)

桥梁检测报告编写说明讨论稿为加强桥梁检测报告编写质量提高报告编写效率统一编写格式特制订本说明一报告送审及报出流程1报告送审及报出流…

-

xxx桥梁外观检测报告-交工

目录一前言1二工程概况2三检测依据3四检测方法与检测主要内容4五检测结果5六建议6附录1XX大桥外观检测主要缺陷描述7附录2工程照…

-

桥梁外观检测要点

经常检查内容1外观是否整洁有无杂草堆积杂草蔓生构件表面的涂装层是否完好有无损坏老化变色开裂起皮剥落锈迹2桥面铺装是否完整有无裂缝局…

-

桥梁单位工程验收自评报告基础

贵定县一中景观桥工程项目基础质量自评报告编制审批重庆市凤山建筑工程有限责任公司二0一四年月日桥梁工程基础验收质量自评报告一工程概况…