煤质分析实验报告

项目一 一般分析试验煤样水分的测定

1 . 实验目的

1.1 学习和掌握空气干燥煤样水分的测定方法及原理

1.2 解空气干燥煤样的主要作用。

2. 试验原理

称取一定量的空气干燥煤样,置于105~110℃鼓风干燥箱中,与空气流中干燥到质量恒定。然后根据煤样的质量损失计算出水分的质量分数。

3. 主要仪器与设备

3.1 无水氯化钙:化学纯,粒状;

3.2 变色硅胶:工业用品;

3.3 恒温干燥箱101-2A、出厂编号:2008066,MHG02002干燥箱、ZJX101 08.3。

3.4 玻璃称量瓶;直径40mm,高25mm,并带有严密的麽口盖。

3.5 干燥箱:内有变色硅胶或无水氯化钙;

3.6 分析天平:感量 0.0001g

4. .实验步骤

4.1 在预先干燥并已称量过的称量瓶内称取粒度小于0.2mm的空气干燥煤样(1±0.1)g(称准至0.0002g),平摊在称量瓶中。

4.2 打开称量瓶盖,放入预先鼓风并已加热到105~110 ℃的干燥箱中,在一直鼓风的条件下,烟煤干燥1h,无烟煤干燥1.5h。

4.3 从干燥箱中取出称量瓶,立即盖上盖,放入干燥箱中冷却至室温(约20min)后称量。

4.4 进行检查性干燥,每次30min,直到连续两次干燥煤样质量的减少不超过0.0010g或质量增加时为止,水分在2.00%以下时,不必进行检查性干燥。

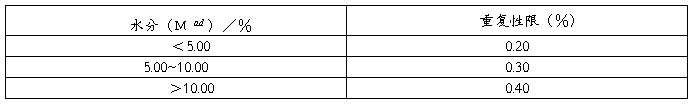

4.5 水分测定结果的重复性限

5. 计算公式

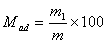

计算一般分析试验煤样的水分:

式中:  ——一般分析试验煤样水分的质量分数,%;

——一般分析试验煤样水分的质量分数,%;

——称取的一般分析试验煤样的质量,单位为克(g);

——称取的一般分析试验煤样的质量,单位为克(g);

——煤样干燥后失去的质量,单位为克(g);

——煤样干燥后失去的质量,单位为克(g);

6. 数据记录及数据处理

7. 注意事项

7.1 称量试样前,应将煤样充分混合;

7.2 样品务必处于空气干燥状态后方可进行水分测定。国家标准规定制备煤样时,若在室温下连续干燥1h后煤样质量变化<0.1%,为达到空气干燥状态;

7.3 试样粒度应<0.2mm,干燥温度必须按要求加以控制在105~110 ℃;干燥时间应为煤样达到干燥完全的最短时间。不同煤源即使同一煤种,其干燥时间也不一定相同;

7.4 预先鼓风的目的在于促使干燥箱内空气流动,一方面使箱内温度均匀,另一方面使煤种水分尽快蒸发,缩短试验周期,应将装有煤样的称量瓶放入干燥箱前3~5min,就开始鼓风。

7.5 进行检查性干燥中,遇到质量增加时,采用质量增加前一次的质量为计算依据。

8. 实验结论与讨论

8.1 水分是煤中的不成然成分,它的存在对煤的加工利用通常是有害无利的。

8.2 从我们测定的结果中看到,我们测定很成功,每个煤样的水分测定都在重复性现内,内在水分不高,可以进行运用。

8.3 煤样水分含量不大,解决了装卸困难、运输困难,同时也解决了水分过多,会引起粉碎,筛分困难,损坏设备,降低成本。

8.4 解决了,炼焦时,水分蒸发消耗热量,延长结焦时间,煤中水分每增加1%,结焦时间延长20~30min,提高焦炉生产效率。,煤作为燃料时,水分每增加1%,煤的发热量降低0.1%。

8.5 但是,有时水分高也是一件好事,如煤中水分作为加氢液化和加氢气体的供氢体。燃烧煤粉时,若煤中含有一定水分,可适当改善炉膛辐射,有时可减少煤粉损失。

项目二 煤灰分的测定

1. 实验目的

1.1 学习和掌握煤灰分产率的测定原理和测定方法。

1.2 了解煤的灰分与煤中矿物质的关系。

2. 实验原理

称取一定量的一般分析试验煤样,放人马弗炉中,以一定的速度加热到(815±10)℃,灰化并灼烧到质量恒定。以残留物的质量占煤样质量的质量分数作为煤样的灰分。

3. 实验仪器、设备

3.1 马弗炉:MHG 03003(1) 马弗炉(XL-1) MHG 03003(2) 马弗炉(XL-1):炉膛具有足够的恒温区,能保持温度为(815±10)℃。炉后壁的上部带有直径为(25~30)mm的烟囱,下部离炉膛底(20~30)mm处有一个插热电偶的小孔。炉门上有一个直径为20mm的通气孔。马弗炉的恒温区应在关闭炉门下测定,并至少每年测定一次。高温计(包括毫伏计和热电偶)至少每年校准一次。

3.2 灰皿:瓷质,长方形,底长45mm,底宽22mm,高14mm(见图2)。

3.3干燥器:内置变色硅胶或无水氯化钙

3.4 分析天平:感量0.0001g。

3.5 耐热瓷板或石棉板。

4. 实验步骤

4.1 缓慢灰化法

4.1.1 在预先灼烧至质量恒定的灰皿中,称取粒度小于0.2mm的一般分析试验煤样(1±0.1)g,称准至0.0002g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过0.15g.

4.1.2将灰皿送入炉温不超过100℃的马弗炉恒温区中,关上炉门并使炉门留有15mm左右的缝隙。在不少于30min的时间内将炉温缓慢升至500℃,并在此温度下保持30min。继续升温到(815±10)℃,并在此温度下灼烧1h。

4.1.3从炉中取出灰皿,放在耐热板或石棉板上,在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后称量。

4.1.4进行检查性灼烧,温度为(815±10)℃,每次20min,直到连续两次灼烧后的质量变化不超过0.0010g为止。以最后一次灼烧的质量为计算依据。灰分小于15.00%时,不必进行检查性灼烧。

5. 计算的结果

计算煤样的空气干燥基灰分:

式中:  ——空气干燥基灰分的质量分数,%;

——空气干燥基灰分的质量分数,%;

——称取的一定分析试验煤样的质量,单位为克(g);

——称取的一定分析试验煤样的质量,单位为克(g);

——灼烧后残留物的质量,单位为克(g)。

——灼烧后残留物的质量,单位为克(g)。

6. 灰分测定的精密度

灰分测定的精密度如表2规定。

表2 灰分测定的精密度

7. 实验数据记录及处

8. 注意事项

8.1煤样在灰化前最好先做干燥处理,以免灰化时水分剧烈蒸发产生煤烟使实验作废。

8.2煤样在灰皿中要铺平,使每平方厘米的质量不超过0.08g,以避免局部过厚,燃烧不完全。

8.3灰化过程中始终保持良好的通风状态。

项目三 煤挥发分的测定

1. 实验目的

1.1 掌握煤的挥发份产率的测定原理及方法

1.2 了解运用挥发份产率判断煤的煤化程度,初步确定煤的加工利用途径。

2. 实验原理

称取一定量的空气干燥煤样放入坩埚中,在(900 ~910 ℃)下,隔绝空气加热7min,以减少的质量占煤样质量的百分数,减去该煤样的水分含量作为煤样的挥发份。

3. 试验仪器设备和试剂

3.1 挥发分坩埚:带有配合严密盖的瓷坩埚,坩埚总质量为(15~20)g。

3.2智能马弗炉MHG03004 温度:1000℃带有高温计和调温装置,能保持温度在(900±5)℃,并有足够的(900±5)℃的恒温区。炉子的热容量为当起始温度为920℃左右时,放入室温下的坩埚架和若干坩埚,关闭炉门后,在3min内恢复到(900±10)℃。炉后壁有一个排气孔和一个插热电偶的小孔。小孔位置应使热电偶插入炉内后其热接点在坩埚底和炉底之间,距炉底(20~30)mm处。马弗炉的恒温区应在关闭炉门下测定,并至少每年测定一次。高温计(包括毫伏计和热电偶)至少每年校准一次。

3.3 坩埚架:用镍铬丝或其他耐金属丝制成。其规格尺寸以能使所有的坩埚都在马弗炉恒温区内,并且坩埚底部紧邻热电偶接点上方。

3.4 坩埚架夹 。

3.5 干燥器:内装变色硅胶或粒状无水氯化钙。

3.6 分析天平:(感量0.0001g)。

3.7 压饼机:螺旋式或杠杆式压饼机,能压制直径约10mm的煤样。

3.8 秒表。

4. 实验步骤

4.1 在预先于900 ℃温度下灼烧至质量恒定的带盖瓷坩埚中,称取粒度小于0.2mm的空气干燥每样(1±0.01)g(称准至0.0002g),然后轻轻振动坩埚,使煤样摊平,盖上盖,放在坩埚架上。褐煤和长焰煤应预先压饼,并切成约3mm的小块。

4.2 将马弗炉预先加热至920℃ 左右,打开炉门,迅速将放有坩埚的架子送入恒温区,立即关上炉门并计时,准确加热7min,坩埚及架子放入后,要求炉温在3min内恢复至(890~910℃) ,此后保持在(890~910℃) ,否则此次试验作废,加热时间包括温度恢复时间在内。

4.3 从炉中取出坩埚,放在空气中冷却5min左后,移入干燥器中冷却至室温(约20min)后称量

4.4 挥发份测定的精密度

5. 计算结果

计算煤样的空气干燥基挥发分:

式中:  ——空气干燥基挥发分的质量分数,%;

——空气干燥基挥发分的质量分数,%;

——一般分析试验煤样的质量,单位为克(g);

——一般分析试验煤样的质量,单位为克(g);

——煤样加热后减少的质量,单位为克(g);

——煤样加热后减少的质量,单位为克(g);

——一般分析试验煤样的质量分数,%。

——一般分析试验煤样的质量分数,%。

6. 焦渣特征分类

6.1 测定挥发分所得焦渣的特性,按下列规定加以区分:

6.1.1 粉状(1型):全部是粉末,没有相互粘着的粒状;

6.1.2 粘着(2型):用手指轻碰即成粉末或基本上是粉末,其中较大的团块轻轻一碰即成粉末;

6.1.3 弱粘结(3型):用手指轻压即成小块;

6.1.4 不熔融粘结(4型):用手指用力压才裂成小块,焦渣上表面无光泽,下面稍有银白色光泽;

6.1.5 不膨胀熔融粘结(5型):焦渣形成扁平的块,煤粒的界限不易分清,焦渣上表面有明显银白色金属光泽,下表面银白色光泽更明显;

6.1.5 微膨胀熔融性粘结(6型):用手指压不碎,焦渣的上、下表面均有银白色金属光泽,但焦渣表面具有较小的膨胀泡(或小气泡);

6.1.6 膨胀熔融粘(7型)结:焦渣上、下表面有银白色金属光泽,明显膨胀,但高度不超过15mm;

6.1.7 强膨胀熔融粘结(8型):焦渣上、下表面有银白色金属光泽,焦渣高度大于15mm。

7. 数据记录和数据处理

8. 注意事项

8.1 测定低煤化程度煤如褐煤、长焰煤时,必须压饼,这是由于它们的水分和挥发份很高如以松散状态测定,挥发份大量释出,易把坩埚盖顶开带走碳粒,使结果偏高,且重复性较差压饼后试样紧密,可减缓挥发份的释放速度,有效防止煤样爆燃,喷溅,使测定结果稳定可靠。

8.2 挥发份产率测定时一项规范性很强的试验,其测定结果受测定条件的影响很大,须严格掌握以下操作:

8.2.1 定期对热电偶及毫伏计进行校正,校正和使用热电偶时,其冷端应放入冰水或将零点调至室温,或采用冷端补偿器;

8.2.2 定期测量马弗炉的恒温区,装有煤样的坩埚必须放在马弗炉的恒温区内;

8.2.3 马弗炉应经常验证其温度恢复速度能否符合要求,或手动控制以保证符合要求;

8.2.4 每次实验最好放同样数目的坩埚,以保证坩埚及支架的热容量其本一致;

8.2.5 要使用符合规定的坩埚,坩埚盖子必须配合严密;

8.2.6 要用耐热金属做的坩埚架,它受热时不能掉皮,若沾在坩埚上影响测定结果;

8.2.7 坩埚从从马弗炉中取出后,在空气中冷却时间不宜过长,以防焦渣吸水。

9. 实验结论与讨论

9.1 焦渣随煤种的不同,具有不同的形状、强度和光泽按照国标GB/T212-2001的规定,实验测得挥发份所得焦渣特征;焦渣特征如下:恩发(微膨胀融粘结7),精冶1/3精煤、富源色尔冲(微膨胀融粘结6),大河精煤(膨胀融粘结8),富源次精煤(不熔融粘结4),万里无烟煤(粉状1)。

9.2 从测定的结果来看,由没得干燥无灰基挥发份分级表(MT/T849),这几种煤挥发份属于低挥发份煤、中等挥发份煤、特低挥发份煤,适用于炼焦和做燃料;在配煤炼焦中,用挥发份来确定配煤比,以将配合煤挥发份控制在25%~31%的适用范围;合成氨工业,宜选用煤化程度高、挥发份低、含硫量低的无烟煤。

项目四 煤 中 全 硫 的 测 定

1. 实验目的

1.1 掌握库仑滴定法测定煤中全硫的基本原理、方法和步骤。

1.2 进一步训练和加强化学分析、仪器分析等基础理论和操作技能。

2. 实验原理

煤样在催化剂作用下于空气流中燃烧分解,煤中硫生成二氧化硫并被碘化钾溶液吸收,以电解碘化钾溶液所产生的碘进行滴定,根据电解所消耗的电量计算煤中全硫的含量。

3. 实验仪器设备和试剂

3.1 三氧化钨:HG10-1129

3.2 变色硅胶:工业品

3.3 氢氧化钠:GB∕T629,化学纯

3.4 电解液:碘化钾﹙GB∕T1272﹚,溴化钾﹙GB∕T649 ﹚各5克,冰乙酸﹙GB∕T676)10毫升,溶于250-300毫升水中。⑸燃烧舟:长70-77㎜,素瓷或刚玉制品,耐温1200℃以上。⑹库仑测硫仪

3.5 分析天平:感量0.0001g

4. 实验步骤

4.1 将管式高温炉升温并控制在(1150±15)℃。

4.2 开动供气泵和抽气泵并将抽气流量调节到1000毫升∕每分钟,在抽气条件下,将250-300毫升电解液加入电解池内,开动电池搅拌器。

4.3 在瓷舟中放入少量非测定用的煤样按实际测定的煤样的方法进行终点电位调整实验,如实验结束后库仑积分器的显示值为0,应再次硼砂测定直至显示陪为0.

4.4 于瓷舟中称取粒度小于0.2㎜的空气干燥煤样0.05g(称准至0.0002g),在煤样上盖上一薄层三氧化钨,将瓷舟置于送样的石英托盘上,开取送样程序控制器,煤样即自动送入炉内,库仑滴定随即开始,实验结束后,库仑积分器显示出硫的毫克数或百分含量并由打印机打出

5. 精密度

6. 数据记录及处理

7. 注意事项

7.1 实验结束前,首先应关闭电解池与燃烧管间的旋塞,以防电解液流入燃烧管而使燃烧管炸裂。

7.2 加电解液必须在抽气泵开取,并且燃烧管和电解池的旋塞关闭时,方可将电解液加入电解池。

7.3 试样称量前,应尽可能将试样混合均匀。

7.4 电解液可以重复使用,但当电解液PH<1时需更换,否则测定结果偏低。

7.5 从二氧化硫和三氧化硫的可逆平衡来考虑,必须保持较低的分压,才能提高二氧化硫的生成率,因此,库仑滴定法选用空气(干燥过)做载气。

7.6 库仑滴定法也可测定煤灰中的硫酸盐硫

项目五 煤的发热量测定

1. 实验目的

1.1 掌握煤的发热量测定原理及衡湿衡温式热量计测定煤发热量的步骤和方法。

1.2 学会热量计的安装和使用。

1.3了解热容量及仪器常数的标定方法

2. 实验原理

首先把氧弹放在一个盛有足够浸没氧弹的水的容器(通常称水筒或内筒)中,再使一定量的试样在充氧的弹筒中完全燃烧,由燃烧后水温的升高计算试样的发热量。

3. 实验仪器设备和试剂

3.1 热量计:包括氧弹,水筒(内筒),水套(外筒)搅拌器,量热温度计

3.2 热量计附属设备:燃烧皿,压力表和氧气导管,点火电源和线路,压饼机

3.3 其他仪器设备及试剂

(1)分析天平 (2)点火丝 (3) 氧气 (4) 酸洗石棉绒或石棉纸

4. 实验步骤

4.1 恒温式量热计法

4.1.1 在燃烧皿中精确称取小于0.2㎜的分析试样0.9-1.1g。

4.1.2 取一段已知质量的点火丝,把两端分别接在两个电极柱上,注意保持良好接触。(注:勿使点火丝接触燃烧皿,以免形成短路,导致点火失败,甚至烧毁燃烧皿及支架。以及防止两电极间以及燃烧皿同另一电极间形成短路。)

4.1.3 往氧弹中加入10ML水,拧紧弹盖,缓缓向氧弹中充入氧气,直到压力达到2.8-3.0MPa,而无需事先排除氧弹中的空气。充氧时间不得少于15S。当钢瓶中氧气压力不足5MPa时,充氧时间的量延长,不足4.0MPa时,应更换新的钢瓶氧气。

4.1.4 把氧弹小心的放入量热计的内筒中,盖上盖,在微机上点击“启动”按钮,量热过程自动进行。

4.1.5 用蒸馏水冲洗弹筒内各部分,放气阀和燃烧皿。把全部洗液(共约100ML)收集在一个烧杯中,以供测硫用

5. 精密度

6. 实验数据记录及处理

7. 计算公式

7.1煤的恒容高位发热量计算公式

式中:  空气干燥煤样的恒容高位发热量,J/g

空气干燥煤样的恒容高位发热量,J/g

空气干燥煤样的弹筒发热量,J/g

空气干燥煤样的弹筒发热量,J/g

由弹筒洗液测得的煤的硫的质量分数,%;[当煤中

由弹筒洗液测得的煤的硫的质量分数,%;[当煤中 ≤4%或

≤4%或 >14.60MJ/kg时,可用全硫

>14.60MJ/kg时,可用全硫 代替

代替 ]

]

94.1 空气干燥煤样中每1.00%的硫校正值,J

硝酸生成热校正系数,当

硝酸生成热校正系数,当 ≤16.70MJ/kg时,

≤16.70MJ/kg时, =0.0010;当16.70MJ/kg<

=0.0010;当16.70MJ/kg< ≤25.10MJkg时,

≤25.10MJkg时, =0.0012;当

=0.0012;当 >25.10MJ/kg时,

>25.10MJ/kg时, =0.0016

=0.0016

7.2 煤的恒容低位发热量计算公式

式中:  煤的收到基恒容低位发热量,J/g

煤的收到基恒容低位发热量,J/g

煤的空气干燥基恒容高位发热量,J/g

煤的空气干燥基恒容高位发热量,J/g

煤的收到基全水分的质量分数,%

煤的收到基全水分的质量分数,%

煤的空气干燥基氢的质量分数,%

煤的空气干燥基氢的质量分数,%

7.3 高位发热量基准的换算

式中 :  空气干燥煤样的干燥无灰基高位发热量,J/g

空气干燥煤样的干燥无灰基高位发热量,J/g

空气干燥煤样的弹筒发热量,J/g

空气干燥煤样的弹筒发热量,J/g

空气干燥煤样的水分的质量分数,%

空气干燥煤样的水分的质量分数,%

空气干燥基煤样的灰分的质量分数,%

空气干燥基煤样的灰分的质量分数,%

7.4 煤的空气干燥基氢的换算

式中:  空气干燥煤样的干燥无灰基高位发热量,MJ/kg

空气干燥煤样的干燥无灰基高位发热量,MJ/kg

煤的干燥无灰基氢含量,%

煤的干燥无灰基氢含量,%

空气干燥基煤样的氢含量,%

空气干燥基煤样的氢含量,%

空气干燥煤样的水分的质量分数,%

空气干燥煤样的水分的质量分数,%

空气干燥基煤样的灰分的质量分数,%

空气干燥基煤样的灰分的质量分数,%

8. 注意事项

8.1实验室应设在一单独房间内,不得在同一房间内同时进行其他实验项目。室温尽量保持恒定,每次测定室温变化不应超过1℃,室温以15-35℃为宜,实验过程中应避免开启门窗。

8.2 发热量测定中所用的氧弹必须经过耐压(≥20MPa)实验,并且充氧后保持完全气密。

8.3 氧气瓶口不得沾有油污及其它易燃物,氧气瓶附近不得有明火。

项目六 烟煤粘结指数测定

1. 实验目的

1.1 掌握测定烟煤粘结指数的原理、方法和具体操作步骤。

1.2 了解烟煤粘结指数在中国煤炭分类中的应用。

2. 实验原理

将一定质量的实验煤样和专用无烟煤,在规定的条件下混合,快速加热成焦,所得焦块在一定规格的转鼓内进行强度检验,以焦块的耐磨强度,即抗破坏力的大小来表示实验煤样的粘结能力。因此,烟煤粘结指数实质是实验烟煤样在受热后,煤颗粒之间或煤粒与惰性组分颗粒间结合牢固程度的一种度量,它是各种物理和化学变化的最终结果。

3. 实验仪器设备和试剂

3.1 分析天平(感量0.0001g) 3.2瓷制专用坩埚及坩埚盖 3.3搅拌丝 3.4压块 3.5压力器 3.6马弗炉 3.7转鼓实验装置 3.8圆孔筛坩埚架 3.9其它辅助用具:秒表、干燥器、小镊子、小刷子、带手柄的平铲、称样瓶等

4. 实验步骤

4.1 称取5g专用无烟煤,再称取1g实验煤样,放入坩埚,称量应称准到0.001g,用搅拌丝将坩埚内的混合煤样搅拌2分钟。

4.2 用镊子加压块与坩埚中央,然后将其置于压力器下30s,加压时防止冲击,加压结束后,压块仍留在混合煤样上,加上坩埚盖。

4.3 将带盖的坩埚放在坩埚架上,用带手柄的平铲托起坩埚架,放入预先升温到850℃的马弗炉内的 恒温区,放入坩埚后的6分钟内,炉温应恢复到850度,以后炉温应保持在(850±10)℃,从放入坩埚开始计时,焦化15分钟之后,将坩埚从马弗炉中取出,放置冷却到室温,取出压块,当压块上附有焦屑时,应刷入坩埚内,称量焦渣总量,然后将其放入转鼓内,进行第一次转鼓试验,转鼓试验后的焦块用1㎜圆孔筛进行筛分,再称量筛上部分的质量,然后将其放入转鼓进行第二次转鼓试验,重复筛分,称量操作,每次转鼓试验5分钟,总转速为(250±10)r/min

4.4 重复性限

5. 计算公式

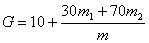

5.1 粘结指数(G)配比1:5按式公式一计算公式一

公式一

5.2 当测得的G小于18时 ,需重做实验,此时烟煤与无烟煤的配比3:3,计算按公式二。

公式二

式中:  第一次转鼓试验后,筛上部分的质量g

第一次转鼓试验后,筛上部分的质量g

第二次转鼓试验后筛上物质量g

第二次转鼓试验后筛上物质量g

焦化后焦渣总质量g

焦化后焦渣总质量g

6. 注意事项

6.1 焦化前,一定要按要求将坩埚内的煤样搅拌均匀,并防止搅拌过程中煤样外溅。

6.2 从搅拌开始,带有混合物的坩埚一定要轻拿轻放,避免受到撞击与震动,

6.3 严格按照实验步骤

6.4 规定控制焦化温度

6.5煤样与无烟煤混合越均匀,测量结果越可靠。

6.6马弗炉的温度回升速度。(6min以内,炉温应恢复到850℃)

项目七 煤焦质层指数的测定

1. 实验目的

1.1 知到焦质层指数的测定的原理,方法及具体步骤。

1.2 了解焦质层的指数测定仪的构造以及在加热过程中煤杯内煤样的变化特征。

1.3 能够准确,完整地报出实验结果。

2. 实验原理

此法用模拟连炼焦条件,从上到下对煤进行加热,使煤受热软化,从而形成塑性的焦质体。下表面形成半焦,从而就可测出它的厚度。

3. 实验仪器及设备

3.1 双杯焦质层指数测定仪

3.2 程序温控仪 温度低于250℃时,升温速度为8℃∕min,250℃以上,升温速度3℃∕min

3.3 煤杯 由45号钢制成。外径70mm;杯底内径59mm;从距杯底50mm处至杯口的内径60mm;从杯底到杯口的高度为110mm。

3.4 探针 钢针直径为1mm

3.5 记录转筒

4. 实验准备

4.1 煤杯,热电偶管及压力盘上的遗留焦屑用金刚纱布清除。

4.2 纸管制作 直径为2.5至3mm高度约为60mm

4.3 滤纸条。 宽约60mm,长190至220mm.

4.4 石棉圆垫 厚度0.5至1. 0mm

4.5 装煤杯

5. 实验步骤

5.1 当上述准备工作就绪后,打开程序控温仪开关,通电加热,并控制两煤杯杯底升温速度如下:250℃以前为8℃/min,并要求30min内升到250℃;250℃以后为3℃/min。每l0min记录一次温度。在350~600℃期间,实际温度与应达到的温度的差不应超过5℃,在其余时间表内不应超过10℃,否则,实验作废。

在实验中应按时记录时间和温度。时间从250℃起开始计算,以min为单位。

5.2 温度到达250℃时,开始记录体积曲线。

5.3 对一般煤样,测量胶质层层面在体积曲线开始下降后几分钟开始(一般可在体积曲线下降约5mm时开始测量胶质层上部层面;上部层面测值达l0mm左右时开始测量下部层面),到温度升至约650℃时停止。当试样的体积曲线呈“山型”或生成流动性很大的胶质体时,其胶质层层面的测定可适当地提前停止,一般可在胶质层最大厚度出现后再对上下部层面各测2~4次即可停止,并立即用石棉绳或石棉绒把压力盘上探测孔严密地堵起来,以免胶质体溢出。

5.4 测量胶质层上部层面时,将探针刻度尺放在压板上,使探针通过压板和压力盘上的专用小孔小心地插入纸管中,轻轻往下探测,直到探针下端接触到胶质层层面(手感有了阻力为上部层面)。读取探针刻度毫米数(为层面到杯底的距离),将读数填人记录表中 “胶质层上部层面”栏内,并同时记录测量层面的时间。

5.5 测量胶质层下部层面时,用探针首先测出上部层面,然后轻轻穿透胶质体到半焦面(手感阻力明显加大为下部层面),将读数填人记录表中“胶质层下部层面”栏内,同时记录测量层面的时间。探针穿透胶质层和从胶质层中抽出时,均应小心缓慢从事。在抽出时还应轻轻转动,防止带出胶质体或使胶质层内积存的煤气突然逸出,以免破坏体积曲线形状和影响层面位置。

5.6 根据转筒所记录的体积曲线的形状及胶质体的特性,来确定测量胶质层上、下部层面的频率。

5.6.1 当体积曲线呈“之”字型或波型时,在体积曲线上升到最高点时测量上部层面,在体积曲线下降到最低点时测量上部层面和下部层面(但下部层面的测量不应太频繁,约每8~l0min测量一次)。如果曲线起伏非常频繁,可间隔一次或两次起伏,在体积曲线的最高点和最低点测量上部层面,并每隔8~l0min在体积曲线的最低点测量一次下部层面。

5.6.2 当体积曲线呈山型、平滑下降型或微波型时,上部层面每5min测量一次,下部层面每l0min测量一次。

5.6.3 当体积曲线分阶段符合上述典型情况时,上、下部层面测量应分阶段按其特点依上述规定进行。

5.6.4 当体积曲线呈平滑斜降型时(属结焦性不好的煤,Y值一般在7mm以下),胶质层上、下部层面往往不明显,总是一穿即达杯底。遇此种情况时,可暂停20~25min,使层面恢复,然后以每15min不多于一次的频数测量上部和下部层面,并力求准确地探测出下部层面的位置。

5.6.5 如果煤在实验时形成流动性很大的胶质体,下部层面的测定可稍晚开始,然后每隔7~8min测量一次,到620℃也应堵孔。在测量这种煤的上、下部胶质层层面时应特别注意,以免探针带出胶质体或胶质体溢出。

5.6.6 当温度到达730℃时,实验结束。关闭电源,使仪器冷却。

5.6.7 当胶质层测定结束后,必须等上部砖垛完全冷却或更换上部砖垛,方可进行下一次实验。

5.6.8 在实验过程中,当煤气大量从杯底析出时,应不时地向电热元件吹风,使从杯底析出的煤气和炭黑烧掉,以免发生短路,烧坏硅碳棒、镍铬线或影响热电偶正常工作。

5.6.9 如实验时煤的胶质体溢出到压力盘上,或在香烟纸管中的胶质层层面骤然高起,则实验应作废。

5.6.10 推焦:仪器全部冷却至室温后,将煤杯倒置在底座上的圆孔上,并把煤杯底对准丝杆中心,然后旋转丝杆,直至焦块被推出煤杯为止,尽可能保持焦块的完整。

6. 实验数据及处理

7. 注意事项

7.1使用探针测定一定要小心缓慢从事,严防带出焦质体或使焦质层内积存的煤气突然溢出而影响体积曲线形状和层面位置。

7.2 装煤杯时必须认真,做到一次成功。

- 煤质分析报告

-

煤质分析实验报告

项目一一般分析试验煤样水分的测定1实验目的11学习和掌握空气干燥煤样水分的测定方法及原理12解空气干燥煤样的主要作用2试验原理称取…

-

煤质分析报告

入炉煤煤质分析报告No001报告日期20xx年06月29日技术负责人审核化验员入炉煤煤质分析报告No002报告日期20xx年月日技…

- 煤质分析报告单.

- 煤质分析报告

-

工业分析与检验专业实习报告

实习报告班级工业分析与检验101班姓名学号指导教师1实习报告一实习的目的及意义在于通过教师和工程技术人员当堂教授以及工人师傅们现场…

-

煤的工业分析实验

实验报告实验名称煤的工业分析实验院系能源动力与机械工程班级热能1004班姓名学号同组人实验日期华北电力大学一实验目的本实验通过规定…

-

实验一 煤的工业分析

实验一煤的工业分析一实验目的煤的工业分析是锅炉设计灰渣系统设计和锅炉燃烧调整的重要依据是燃料分析的基础性实验它通过规定的实验条件测…

-

实验二 煤的工业分析成分测定

实验二煤的工业分析成分测定一实验目的和要求煤的工业分析成分测定是通过规定的实验条件测定煤中的水分灰分挥发分和固定碳等的质量含量的百…

-

20xx-20xx年新疆煤炭工业投资分析及前景预测报告

20xx20xx年新疆煤炭工业投资分析及前景预测报告编制单位北京智博睿投资咨询有限公司报告目录内容概述第一章20xx20xx年新疆…

-

分析化学实验报告(武汉大学第五版)

分析化学实验报告陈峻贵州大学矿业学院贵州花溪550025摘要熟悉电子天平的原理和使用规则同时可以学习电子天平的基本操作和常用称量方…