精馏实验报告

化工原理实验 实验题目: ——精 馏 实 验

姓名:沈延顺

同组人:覃成鹏 臧婉婷 王俊烨

实验时间:2012.04.25

一、实验名称:精馏实验

二、姓名:沈延顺 200962092

三、同组人:覃成鹏、藏婉婷、王俊烨

四、实验时间:2012.04.25

五.实验摘要:

本实验主要以筛板塔式精馏塔作为精馏实验的主要装臵,乙醇-正丙醇为精馏料液。以分配器与控制器控制实验回流,测控系统采集塔釜、塔顶温度等参数,并以阿贝折光仪为浓度分析仪器,旨在测量在全回流状态下的总板效率和以液相浓度表示的单板效率。

启动装臵,待精馏塔稳定后,在全回流状态下测量塔顶、第4块塔板、第5块塔板及塔釜料液的液相浓度。结合乙醇-正丙醇的平衡数据,利用图解法得到实验所用条件下的总板效率为47.5%,而以液相浓度表示的单板效率29.5%。

六、实验目的及任务:

1、了解筛板式精馏塔的结构,学习数字显示仪表的原理及使用。

2、学习筛板式精馏塔的操作方法,观察汽液两相接触状况的变化。

3、测定在全回流时精馏塔总板效率,分析汽液接触状况对总板效率的影响。 4*、测定在全回流时精馏塔的单板效率。分析汽液接触状况对单板效率的影

响。

5*、测定部分回流时的总板效率,分析气液接触状况对总板效率的影响。 6*、测定精馏塔在全回流下塔体浓度(温度)分布。

七、基本原理:

在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。当然,这个不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品产出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中无实验意义。但是,由于此时所需理论板数最少,又易于达到稳定,故常在工业装臵的开停车、排出故障及科学研究时采用。

实际回流比常取最小回流比的1.2~2.0倍。在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1)总板效率E

N E? Ne

式中 E——总板效率;

N——理论板数(不包含塔釜);

Ne——实际板数。

(2)单板效率Eml

Eml?xn?1?xn *xn?1?xn

式中 Eml——以液相浓度表示的单板效率;

xn、xn?1——第n块板和第(n?1)块板的液相浓度;

* xn——与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、板型及操作负荷是影响单板效率的重要因素。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型,可以在保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

若改变塔釜再沸器中电加热器的电压,塔内上升蒸汽量将会改变,同时,塔釜再沸器电热器表面的温度将发生改变,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

Q??A?tm

式中 Q——加热量,kW;

?——沸腾给热系数,kW/(m2?K);

A——传热面积,m2;

?tm——加热器表面与温度主体温度之差,℃。

若加热器的壁面温度为ts,塔釜内液体的主体温度为tw,则上式可改写为

Q??A(ts?tw)

由于塔釜再沸器为直接电加热,则其加热量Q为

U2 Q? R

式中 U——电加热器的加热电压,V;

R——电加热器的电阻,?。

八、实验操作要点:

1、对照流程图,先熟悉精馏过程的流程,并搞清楚仪表柜上按钮与各仪表相对应的设备与测控点。

2、全回流操作时,在原料贮罐中配臵乙醇含量20%~25%(摩尔分数)左右的乙醇-正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

3、启动塔釜加热及塔身伴热,观察塔釜、塔身、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的冷却水控制阀。

4、测定全回流情况下的单板效率及全塔效率,在一定回流量下,全回流一定时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块踏板上取样,用阿贝折光仪进行分析,测取数据(重复2~3次),并记录各操作参数。

5、实验完毕后,停止加热,关闭塔釜加热及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及塔釜冷却器的供水,切断电源,清理现场。

九、实验装置及仪表:

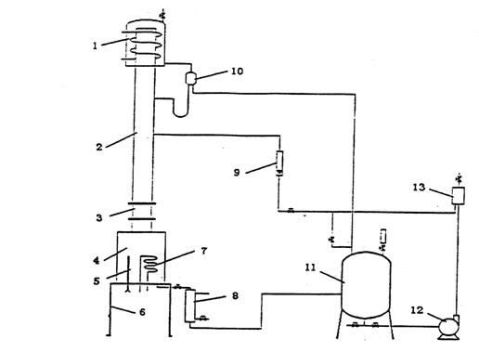

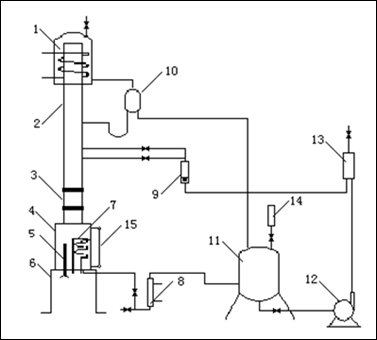

本实验的流程如图1所示,主要由精馏塔、回流分配装臵及测控系统组成。

1. 精馏塔

精馏塔为筛板塔,全塔共八块塔板,塔身的结构尺寸为:塔径?(57×3.5)mm,塔板间距80mm;溢流管截面积为78.5mm2,溢流堰高12mm,底隙高度6m;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察塔板上的汽-液接触状况,塔身设有一节玻璃视盅,另在1~6块塔板上均有液相取样口。

蒸馏釜的尺寸为?108mm×4mm×400mm。塔釜装有液位计、电加热器(1.5kW)、控温电热器(200W)、温度计接口、测压口和取样口,分别用于观测

釜内液面高度,加热液量,控制电加热量,测量釜温温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜可视为一块理论版。塔顶冷凝器为一蛇管式换热器,换热器面积为0.06m2,管外走蒸汽,管内走冷却水。

1-塔顶冷凝器;2-回流比分配器;3-塔身;4-转子流量计;5-视蛊;

6-塔釜;7-塔釜加热器;8-控温加热器;9-支座;10-冷却器;

11-原料液罐;12-缓冲罐;13-进料泵;14-塔顶放气阀

2. 回流分配装臵

回流分配装臵由回流分配器和控制器组成。回流分配器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根?4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁线圈将引流棒吸起,操作处于采出状态;当控制器电路断路时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器既可通过控制器实现手动控制,也可通过计算机实现自动控制。

3. 测控系统

在本实验中,利用人工智能仪表分别测定塔顶温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验更为简便、快捷,又可实现计算机在线数据采集与控制。

4. 物料浓度分析

本实验所选用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系(ω=A-BnD),故可通过阿贝折光仪分析物料的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低,若要实现高精度的测量,可利用气象色谱进行浓度分析。

十、实验数据处理

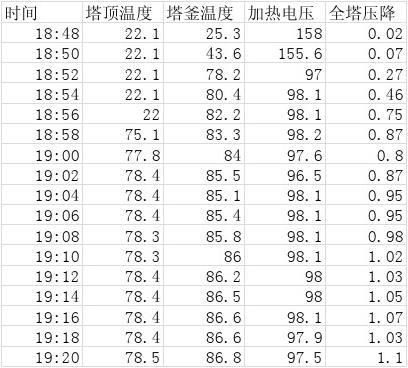

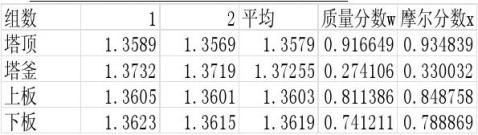

筛板塔加热数据整理如下表:

十一、实验结果和讨论:

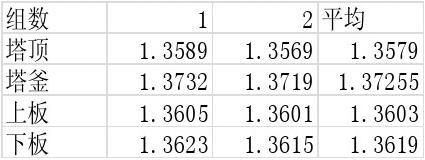

1. 全塔效率的计算

以塔顶浓度为例说明计算过程:

通过测x=0(纯正丙醇)和x=1(纯乙醇)时的分光度nD0和nD1拟合乙醇质量分数ω和分光度nD的线性关系式ω=A-BnD,得ω=60.4736-43.8596nD 。

质量分数ω=60.4736-43.8596×1.3579=0.9166

摩尔分数x=(ω/46.07)/(ω/46.07+(1-ω)/60.1)=0.9348

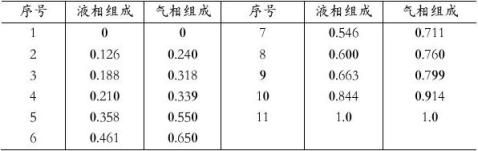

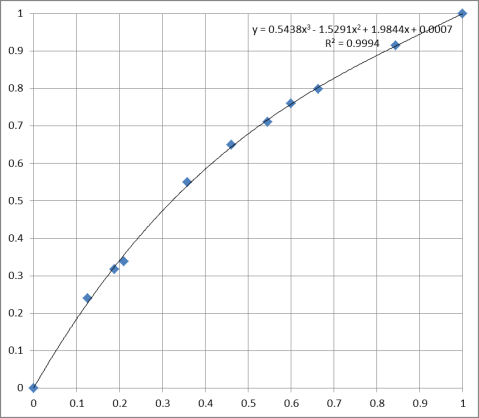

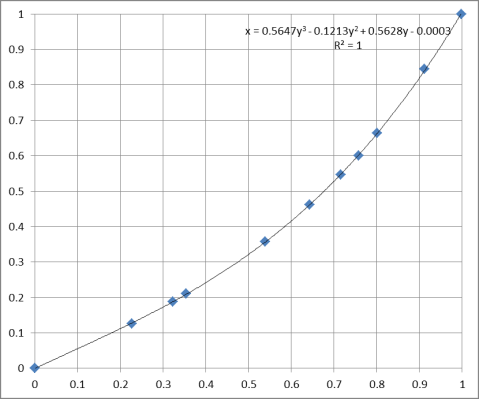

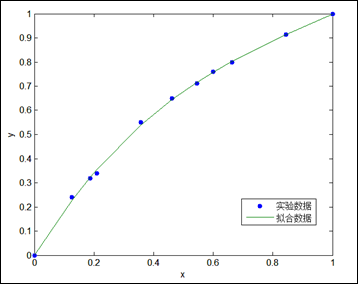

对乙醇-正丙醇的数据作气液相平衡图,得下图:

图2

其中圆点为数据点,经三次方多项式拟合出来的曲线为平衡线,其相关系数为R=0.994,因此说明图形的拟合式很准确地描述了曲线。

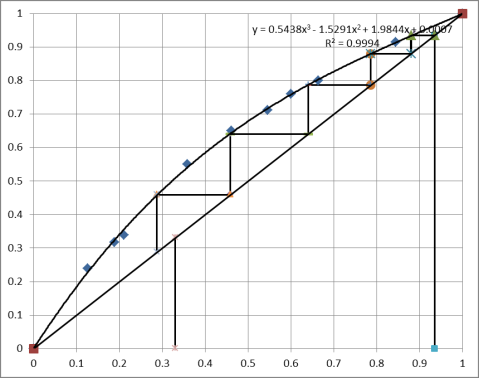

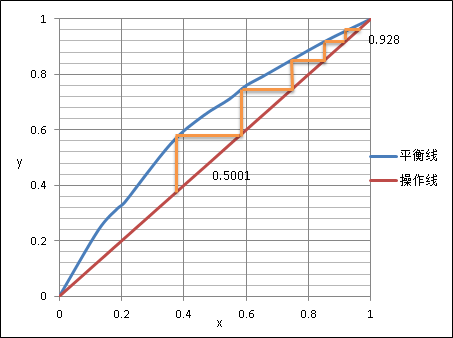

使用作图法求理论塔板 数如下图所示:

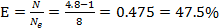

通过作图法可以得出理论板数为4.8块,因为塔釜的效益可视为一块理论板,则

总板效率为

2. 单板效率的计算

因为实验是在全回流条件下操作,则第5块板的气相浓度与第4块板的液相浓度相等,则y5=x4=0.8488,而x5=7889。

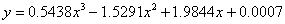

将乙醇-正丙醇平衡数据的气相组成作横轴,液相组成作纵轴作图并拟合曲线公式,如下图所示:

得其气相组成y和液相组成x的关系式为:

x = 0.5647y3 - 0.1213y2 + 0.5628y - 0.0003

故y5=0.7889时,

=0.5647×0.78893 - 0.1213×0.78892 + 0.5628×0.7889-0.0003=0.6455

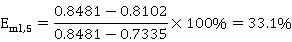

则以液相浓度表示的单板效率:

结果分析:

利用图解法解得实验条件下的总板效率为47.5%,而以液相浓度表示的单板效率为29.5% 。

十二、误差分析:

1、在测取塔板料液的浓度时,由于流体死区的存在,可能会导致所测取样品浓度并不准确。所以在测取料液浓度时,需要来回推动取液针后定样,并且重复取样。

2、所给出经验公式与真实质量分数和折光率的关系有一定出入,因为会给实验结果带来较小误差。

3、利用作图法求解理论板数以及第5块塔板液相平衡浓度时,由于气液平衡线拟合以及作图的偏差,将会对实验结果带来一定的影响。其中理论板数基本上影响不大,但是塔板液相平衡浓度会有一定的误差。

十三、思考题:

1. 什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下的气液负荷?

答:在精馏操作中,若塔顶上升蒸汽经冷凝后全部回流至塔内,这种操作方法称为全回流。实际意义可以计算出最小理论塔板数,为实验,开停车时常用条件。

2.塔釜加热对精馏操作的参数有什么影响?你认为塔釜加热量主要消耗在何处?与回流量有无关系?

答:对精馏操作中的上升蒸汽流量有影响;塔釜加热量主要消耗在使组份气化;塔釜加热量回流量有关,进料状态一定,回流量增大,塔底加热量增加,回流量减少,塔底加热量减少。

3. 如何判断塔的操作已达到平衡?

答:当回流量不再变化时,塔顶温度趋于稳定,塔的操作即达到平衡。

4什么交“灵敏板”?塔板上的温度(或浓度)受哪些因素影响?试从相平衡和操作因素两方面分别给予讨论。

答:灵敏板就是一个正常操作的精馏塔当受到某一外界因素的干扰(温度,组成

等等),全塔各板的组成发生变动,全塔的温度分布也将发生相应的变化。因此,有可能用测量温度的方法预示塔内组成尤其是塔顶馏 出液的变化。塔板上的温度受组成的影响。

5当回流比R?Rmin时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流

比?

答:最小回流比,就是精馏段操作线的交点正好落在了平衡线上时,由精馏段操作线斜率计算出来的回流比。最小回流比时,塔板数为正无穷,进料板上下区域的气液两相组成基本相同,几乎没有增浓作用,是一般回流比的下限。当回流比R?Rmin时精馏操作增浓的目的无法达到。

6冷料进料对精馏塔操作有什么影响?进料口位臵如何确定?

答:进料状态分为五种,过冷液体进料、饱和液体进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽进料。进料状态不同,q值就不同,直接影响塔内精馏段和提馏段上升气量和下降液体量之间的关系。冷液体进料时q大于1。q 值不影响精馏段操作线,但对提馏段操作线有影响,塔底蒸发量增大,需要的能耗增大。进料口位臵确定准则是进料组成与塔内某一段间组成相近或相等。

7.塔板效率受那些因素影响?

答:受操作条件,物性,塔板结构的影响。

第二篇:化原实验精馏实验报告

北 京 化 工 大 学

学生实验报告

学 院: 化学工程学院

姓 名: 学 号:

专 业: 化学工程与工艺 班 级:

同组人员:

课程名称: 化工原理实验

实验名称: 精馏实验

实验日期

北 京 化 工 大 学

实验五 精馏实验

摘要:本实验通过测定稳定工作状态下塔顶、塔釜及任意两块塔板的液相折光度,得到该处液相浓度,根据数据绘出x-y图并用图解法求出理论塔板数,从而得到全回流时的全塔效率及单板效率。通过实验,了解精馏塔工作原理。

关键词:精馏,图解法,理论板数,全塔效率,单板效率。

一、目的及任务

①熟悉精馏的工艺流程,掌握精馏实验的操作方法。

②了解板式塔的结构,观察塔板上汽-液接触状况。

③测定全回流时的全塔效率及单塔效率。

④测定部分回流时的全塔效率。

⑤测定全塔的浓度(或温度)分布。

⑥测定塔釜再沸器的沸腾给热系数。

二、基本原理

在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。若塔在最小回流比下操作,要完成分离任务,则需要无穷多塔板的精馏塔。当然,这不符合工业实际,所以最小回流比只是一个操作限度。若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中午实际意义。但是由于此时所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时采用。

实际回流比常取最小回流比的1.2~2.0倍。在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1) 总板效率E

E=N/Ne

式中 E——总板效率;N——理论板数(不包括塔釜);

Ne——实际板数。

(2)单板效率Eml

Eml=(xn-1-xn)/(xn-1-xn*)

式中 Eml——以液相浓度表示的单板效率;

xn ,xn-1——第n块板和第n-1块板的液相浓度;

xn*——与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、板型及操作负荷是影响单板效率的重要因数。当物系与板型确定后,可通过改变气液负荷达到最高板效率;对于不同的板型,可以保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

若改变塔釜再沸器中加热器的电压,塔内上升蒸汽量将会改变,同时,塔釜再沸器电加热器表面的温度将发生变化,其沸腾给热系数也将发生变化,从而可以得到沸腾给热系数与加热量的关系。由牛顿冷却定律,可知

Q=αA△tm

式中 Q——加热量,kw;

α——沸腾给热系数,kw/(m2*K);

A——传热面积,m2;

△tm——加热器表面与主体温度之差,℃。

若加热器的壁面温度为ts ,塔釜内液体的主体温度为tw ,则上式可改写为

Q=aA(ts-tw)

由于塔釜再沸器为直接电加热,则加热量Q为

Q=U2/R

式中 U——电加热的加热电压,V; R——电加热器的电阻,Ω。

三、装置和流程

本实验的流程如图1所示,主要有精馏塔、回流分配装置及测控系统组成。

1.精馏塔

精馏塔为筛板塔,全塔共八块塔板,塔身的结构尺寸为:塔径∮(57×3.5)mm,塔板间距80mm;溢流管截面积78.5mm2,溢流堰高12mm,底隙高度6mm;每块塔板开有43个直径为1.5mm的小孔,正三角形排列,孔间距为6mm。为了便于观察踏板上的汽-液接触情况,塔身设有一节玻璃视盅,在第1-6块塔板上均有液相取样口。

蒸馏釜尺寸为∮108mm×4mm×400mm.塔釜装有液位计、电加热器(1.5kw)、控温电热器(200w)、温度计接口、测压口和取样口,分别用于观测釜内液面高度,加热料液,控制电加热装置,测量塔釜温度,测量塔顶与塔釜的压差和塔釜液取样。由于本实验所取试样为塔釜液相物料,故塔釜内可视为一块理论板。塔顶冷凝器为一蛇管式换热器,换热面积为0.06m2,管外走冷却液。

图1 精馏装置和流程示意图

1.塔顶冷凝器 2.塔身 3.视盅 4.塔釜 5.控温棒 6.支座

7.加热棒 8.塔釜液冷却器 9.转子流量计 10.回流分配器

11.原料液罐 12.原料泵 13.缓冲罐 14.加料口 15.液位计

2.回流分配装置

回流分配装置由回流分配器与控制器组成。控制器由控制仪表和电磁线圈构成。回流分配器由玻璃制成,它由一个入口管、两个出口管及引流棒组成。两个出口管分别用于回流和采出。引流棒为一根∮4mm的玻璃棒,内部装有铁芯,塔顶冷凝器中的冷凝液顺着引流棒流下,在控制器的控制下实现塔顶冷凝器的回流或采出操作。即当控制器电路接通后,电磁圈将引流棒吸起,操作处于采出状态;当控制器电路断开时,电磁线圈不工作,引流棒自然下垂,操作处于回流状态。此回流分配器可通过控制器实现手动控制,也可通过计算机实现自动控制。

3.测控系统

在本实验中,利用人工智能仪表分别测定塔顶温度、塔釜温度、塔身伴热温度、塔釜加热温度、全塔压降、加热电压、进料温度及回流比等参数,该系统的引入,不仅使实验跟更为简便、快捷,又可实现计算机在线数据采集与控制。

4.物料浓度分析

本实验所用的体系为乙醇-正丙醇,由于这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,故可通过阿贝折光仪分析料液的折射率,从而得到浓度。这种测定方法的特点是方便快捷、操作简单,但精度稍低;若要实现高精度的测量,可利用气相色谱进行浓度分析。

混合料液的折射率与质量分数(以乙醇计)的关系如下。

=58.9149—42.5532

=58.9149—42.5532

式中  ——料液的质量分数;

——料液的质量分数;

——料液的折射率(以上数据为由实验测得)。

——料液的折射率(以上数据为由实验测得)。

四、操作要点

①对照流程图,先熟悉精馏过程中的流程,并搞清仪表上的按钮与各仪表相对应的设备与测控点。

②全回流操作时,在原料贮罐中配置乙醇含量20%~25%(摩尔分数)左右的乙醇-正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

③启动塔釜加热及塔身伴热,观察塔釜、塔身t、塔顶温度及塔板上的气液接触状况(观察视镜),发现塔板上有料液时,打开塔顶冷凝器的水控制阀。

④测定全回流情况下的单板效率及全塔效率,在一定的回流量下,全回流一段时间,待该塔操作参数稳定后,即可在塔顶、塔釜及相邻两块塔板上取样,用阿贝折光仪进行分析,测取数据(重复2~3次),并记录各操作参数。

⑤实验完毕后,停止加料,关闭塔釜加热及塔身伴热,待一段时间后(视镜内无料液时),切断塔顶冷凝器及釜液冷却器的供水,切断电源,清理现场。

五、报告要求

①在直角坐标系中绘制x-y图,用图解法求出理论板数。

②求出全塔效率和单板效率。

③结合精馏操作对实验结果进行分析。

六、数据处理

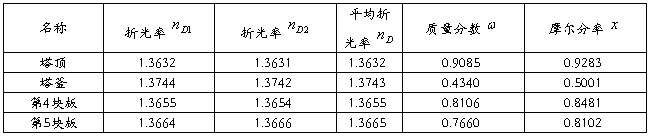

(1)原始数据

操作系数:

加热电压 104.5V;塔釜温度87.0℃;塔顶温度78.6℃;全塔压降1.33kPa。

实验数据:

①塔顶: =1.3632,

=1.3632, =1.3631;塔釜:

=1.3631;塔釜: =1.3744,

=1.3744, =1.3742 。

=1.3742 。

②第四块板: =1.3655,

=1.3655, =1.3654;第五块板:

=1.3654;第五块板: =1.3644,

=1.3644, =1.3666。

=1.3666。

(2)数据处理

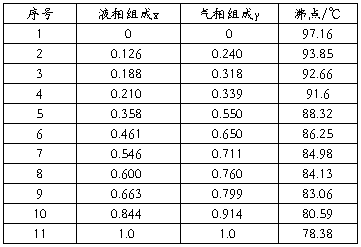

①由附录查得101.325kPa下乙醇-正丙醇 t-x-y 关系:

表1:乙醇—正丙醇平衡数据(p=101.325kPa)

乙醇沸点:78.38℃,丙醇沸点:97.16℃。

②原始数据处理:

表2:原始数据处理

数据计算以塔顶为例:

③在直角坐标系中绘制x-y图,用图解法求出理论板数。

参见乙醇-丙醇平衡数据作出乙醇-正丙醇平衡线,全回流条件下操作线方程为y=x,具体作图如下所示(塔顶组成 ,塔釜组成

,塔釜组成 ):

):

图2:乙醇—正丙醇平衡线与操作线图

④求出全塔效率和单板效率。

由图解法可知,理论塔板数为4.8块(包含塔釜),故全塔效率为

使用matlab拟合乙醇—正丙醇平衡数据,得到平衡线拟合方程如下:

;

;

拟合图线如下:

图3:乙醇—正丙醇气液相平衡数据拟合图

第5块板的气相浓度为 ,则此时,

,则此时,

则第5块板单板效率

七、误差分析及结果讨论

1.误差分析:

(1)实验过程误差:实验过程中操作条件是在不断变化的,无法达到完全稳定状态,启动实验装置1小时后,加热电压波动范围为±0.3,全塔压降波动范围为±0.02,塔顶及塔釜温度波动范围为±0.01,每次取料后会引起短时间的数据起伏;使用阿贝折光仪读数时存在误差。

(2)数据处理误差:使用作图法求取理论塔板数存在一定程度的误差,从而求取的全塔效率不够精确。

2.结果讨论:

① 全塔效率:

对于一个特定的物系和塔板结构,由于塔的上下部气液两相的组成、温度不同,所以物性也不同,又由于塔板的阻力,使塔的上下部分的操作压强也不同,这些因素使每个塔板的效率不同.所以我们需要用一种全面的效率来衡量整个塔的分离效果的高低. 公式E=N/Ne就是一种综合的计算方法.全塔效率反映了全塔各塔板的平均分离效果,它不单与影响点效率、板效率的各种因素有关,而且把板效率随组成等的变化也包括在内.所有的这些因素E的关系难以搞清,所以我们只能用实验来测定,本次实验中测得:E=0.60。

由于实验存在误差,我们只是大致的对实验用塔进行粗略的评价,经过实验我们分析了影响塔板效率的一些因素,归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构的因素相当复杂,以及塔的操作条件等。

② 单板效率:

单板效率是评价塔板性能优劣的重要数据.物系的性质、板型及操作负荷是影响单板效率的重要因素.当物系板型确定后,可通过改变气液的负荷达到最高的板效率;对于不同的板型可以在保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣。我们这里应用默弗里板效率公式计算得  。

。

从结果来看,本实验全塔效率较好,而单板效率偏低,说明本塔的塔板性能不够好。

八、思考题

①什么是全回流?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下的气液负荷?

答:全回流是精馏塔中气相组分完全用于回流到精馏塔中,而无进料和出料的操作状态。全回流在精馏塔的停开车和塔板效率的测定以及理论研究中使用。要测定全回流条件下的气液负荷,可由 (其中Q为塔釜加热器加热量,U为加热电压,R为加热器电阻,q为汽化量,r为塔釜混合液的相变焓)计算出塔釜汽化量V=q。而在全回流状态下,液量L=气量V=q。

(其中Q为塔釜加热器加热量,U为加热电压,R为加热器电阻,q为汽化量,r为塔釜混合液的相变焓)计算出塔釜汽化量V=q。而在全回流状态下,液量L=气量V=q。

②塔釜加热对精馏操作的参数有什么影响?塔釜加热量主要消耗在何处?与回流量有无关系?

答:塔釜加热对使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低,对精馏有利。塔釜加热量主要消耗在精馏塔气液热量交换上,与回流量有关。

③如何判断塔的操作已达到稳定?

答:当塔内各塔板的浓度(或温度)不再变化时,则可证明塔已稳定。

⑤当回流比R<Rmin时,精馏塔是否还能进行操作?如何确定精馏塔的操作回流比?

答:精馏塔还可以操作,但不能达到分离要求。可通过调节回流时间和采出时间来确定回流比。

⑤冷液进料对精馏塔操作有什么影响?进料口如何确定?

答:冷热进料有利于精馏塔操作,使塔顶气相轻组分组成浓度更高,塔釜液相轻组分组成浓度更低。进料口应在塔内组成与进料组成最接近的地方。

⑥塔板效率受哪些因素影响?

答:塔板效率受操作条件、物料物性、塔板板型、气液接触状况影响。

⑦精馏塔的常压操作如何实现?如果要改为加压或减压操作,如何实现?

答:在精馏塔顶的冷凝器处接通大气,从而实现精馏塔的常压操作。若要改为加压操作,可向塔内通入惰性气体;若要减压操作,可在塔的采出口处加一真空泵。

-

化工原理精馏实验报告

北京化工大学实验报告课程名称化工原理实验实验日期20xx0424班级化工0801姓名王晓同组人丁大鹏王平王海玮装置型号精馏实验一摘…

-

精馏实验报告完成版

化工基础实验精馏实验报告摘要欲将复杂混合物提纯为单一组分采用精馏技术是最常用的方法也是化工过程最重要的单元操作本文研究了精馏塔在全…

- 精馏实验报告

-

精馏实验报告

化工原理实验报告一、实验目的1.熟悉精馏的工艺流程,掌握精馏实验的操作方法;2.了解板式塔的结构,观察塔板上气-液接触状况;3.测…

-

反应精馏实验报告

反应精馏法制乙酸乙酯实验一反应精馏法制乙酸乙酯一实验目的1了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程2掌握反应精馏…

- 实验报告_精馏实验

-

精馏实验报告

北京化工大学学生实验报告院部化学与化学工程姓名张道兴学号20xx11226专业化学工程与工艺班级化工0808同组人员余斌张文芊课程…

-

化工原理实验精馏实验报告

北京化工大学学生实验报告学院:化学工程学院姓名:学号:专业:化学工程与工艺班级:化工1012班同组人员:课程名称:化工原理实验实验…

-

化工原理实验报告_精馏

化工原理实验报告实验名称精馏实验班级生工xx姓名学号xxx同组人xxx日期xxx精馏实验一摘要及关键词摘要精馏是实现液相混合物液液…

- 精馏实验报告

-

精馏实验报告.

XX大学化学化工学院设计性实验报告实验课程化工原理实验实验项目连续性精馏实验设计及性能测试专业化学工程与工艺班级学号姓名XXX指导…