反应精馏实验报告

实验一 反应精馏法制乙酸乙酯

一、 实验目的

1. 了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程。

2. 掌握反应精馏的操作。

3. 能进行全塔物料衡算和塔操作的过程分析。

4. 了解反应精馏与常规精馏的区别。

5. 学会分析塔内物料组成。

二、实验原理

反应精馏是精馏技术中的一个特殊领域。在操作过程中,化学反应与分离同时进行,故能显著提高总体转化率,降低能耗。此法在酯化、醚化、酯交换、水解等化工生产中得到应用,而且越来越显示其优越性。

反应精馏过程不同于一般精馏,它既有精馏的物理相变之传递现象,又有物质变性的化学反应现象。二者同时存在,相互影响,使过程更加复杂。因此,反应精馏对下列两种情况特别适用:(1)可逆平衡反应。一般情况下,反应受平衡影响,转化率只能维护在平衡转化的水平;但是,若生成物中有低沸点或高沸点物质存在,则精馏过程可使其连续地从系统中排出,结果超过平衡转化率,大大提高了效率。(2)异构体混合物分离。通常因它们的沸点接近,靠一般精馏方法不易分离提纯,若异构体中某组分能发生化学反应并能生成沸点不同的物质,这时可在过程中得以分离。

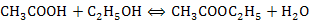

对醇酸酯化反应来说,适于第一种情况。乙醇沸点78.3℃,与水形成恒沸物,恒沸点78.15 ℃,乙醇含量89.43%(分子);乙酸沸点118.0℃,醋酸乙酯沸点77.1℃,与水形成非均相恒沸物,恒沸点70.40℃,酯含量76%;乙醇与醋酸乙酯形成恒沸物,恒沸点71.8℃,酯含量54%;水、乙醇、和醋酸乙酯形成三元恒沸物,恒沸点70.3℃,乙醇含量12.4%,酯含量60.1%。水-酯、水-醇恒沸物沸点较低,醇和酯能不断地从塔顶排出。但该反应若无催化剂存在,单独采用反应精馏存在也达不到高效分离的目的,这是因为反应速度非常缓慢,故一般都用催化反应方式。酸是有效的催化剂,常用硫酸。反应随酸浓度增高而加快,浓度在0.2~1.0%(wt)。此外,还可用离子交换树脂,重金属盐类和丝光沸石分子筛等固体催化剂。反应精馏的催化剂用硫酸,是由于其催化作用不受塔内温度限制,在全塔内都能进行催化反应,而应用固体催化剂则由于存在一个最适宜的温度,精馏塔本身难以达到此条件,故很难实现最佳化操作。本实验是以乙酸和乙醇为原料,在催化剂作用下生成乙酸乙酯的可逆反应。反应的方程式为:

实验的进料有两种方式:一是直接从塔釜进料;另一种是在塔的某处进料。前者有间歇和连续式操作;后者只有连续式。若用后一种方式进料,即在塔上部某处加带有酸催化剂的乙酸,塔下部某处加乙醇。釜沸腾状态下塔内轻组分逐渐向上移动,重组分向下移动。具体地说,乙酸从上段向下段移动,与向上段移动的乙醇接触,在不同填料高度上均发生反应,生成酯和水。塔内此时有4组分。由于乙酸在气相中有缔合作用,除乙酸外,其它三个组分形成三元或二元共沸物。水-酯,水-醇共沸物沸点较低,醇和酯能不断地从塔顶排出。若控制反应原料比例,可使某组分全部转化。因此,可认为反应精馏的分离塔也是反应器。若采用塔釜进料的间歇式操作,反应只在塔釜内进行。由于乙酸的沸点较高,不能进入到塔体,故塔体内共有3组分,即水、乙醇、乙酸乙酯。

全过程可用物料衡算式和热量衡算式描述:

全过程可用物料衡算式和热量衡算式描述:

(1) 物料衡算方程

对第j块理论板上的i组分进行物料衡算如下

(如图1所示):

(2) 气液平衡方程

(2) 气液平衡方程

对平衡组上某组分i有如下平衡关系:

(2)

(2)

每块板上组成的总和应符合下式:

(3)

(3)

(3) 反应速率方程

(4)

(4)

式(4)指原料中各组分的浓度相等条件下才能成立,否则应予修正。

(4) 热量衡算方程

对平衡级上进行热量衡算,最终得到下式:

(5)

(5)

符号说明

——j板进料流量,

——j板进料流量, ;

;

——j板上液体焓值,

——j板上液体焓值, ;

;

——j板上气体焓值,

——j板上气体焓值, ;

;

——j板上原料焓值,

——j板上原料焓值, ;

;

——j板上组分i的反应热,

——j板上组分i的反应热, ;

;

——j板下降液体量,

——j板下降液体量, ;

;

——

—— 组分的汽液平衡常数;

组分的汽液平衡常数;

——j板上的反应速率常数;

——j板上的反应速率常数;

——j板上液体混合物体积(持液量);

——j板上液体混合物体积(持液量);

——j板上冷却或加热的热量,

——j板上冷却或加热的热量, ;

;

——单位时间j板上单位液体体积内i组分反应量,

——单位时间j板上单位液体体积内i组分反应量, ;

;

——j板上升蒸汽量,

——j板上升蒸汽量, ;

;

——j板上组分i的液相摩尔分数;

——j板上组分i的液相摩尔分数;

——j板上组分i的气相摩尔分数;

——j板上组分i的气相摩尔分数;

——j板上i组分的摩尔分数;

——j板上i组分的摩尔分数;

——反应混合物i组分在j板上的体积;

——反应混合物i组分在j板上的体积;

三、实验装置及试剂

实验装置如图2所示。

反应精馏塔用玻璃制成。直径20mm,塔高1500mm,塔内填装φ3×3mm不锈钢填料(316L)。塔外壁镀有金属膜,通电流使塔身加热保温。塔釜为一玻璃容器,并有电加热器加热。采用XCT-191,ZK-50可控硅电压控制釜温。塔顶冷凝液体的回流采用摆动式回流比控制器操作。此控制系统由塔头上摆锤、电磁铁线圈、回流比计数拨码电子仪表组成。

所用的试剂有乙醇、乙酸、浓硫酸、丙酮和蒸馏水。

四、实验步骤

间歇操作

1. 乙醇、乙酸各80g,浓硫酸几滴倒入塔釜内,开启釜加热系统。开启塔身保温电源。开启塔顶冷凝水。

2. 当塔顶摆锤上有液体出现时,进行全回流操作。15分钟后,设定回流比为3:1,开启回流比控制电源。

3. 30分钟后,用微量注射器在塔身五个不同高度取样,应尽量保证同步。

4. 分别将0.2μl样品注入色谱分析仪,记录结果。注射器用后应用蒸馏水、丙酮清洗,以备后用。

5. 重复3,4步操作。

关闭塔釜及塔身加热电源及冷凝水。对馏出液及釜残液进行称重和色谱分析(当持液全部流至塔釜后才取釜残液),关闭总电源。

五、实验数据处理

1. 实验要求

自行设计实验数据记录表格。根据实验测得数据,按下列要求写出实验报告:①实验目的与实验流程步骤;②实验数据与数处理;③实验结果与讨论及改进实验的建议。

对于间歇过程,可根据下式计算反应转化率和收率。

转化率=[乙酸加料量-釜残液乙酸量]/乙酸加料量

进行乙酸和乙醇的全塔物料衡算,计算塔内浓度分布、反应收率,转化率等。

2. 原始数据记录

原始数据记录表见后页表

3. 实验数据计算结果汇总与举例

表六 色谱分析的各组分质量分数分数计算结果

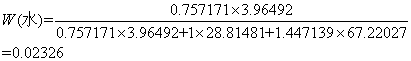

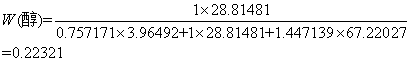

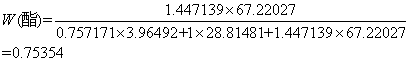

(1) 根据色谱分析计算各组分质量分数(以精馏塔中段第一次取样分析数据为例)

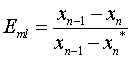

由公式 :

:

(2)转化率及收率

本实验中,由于乙醇是过量的,因此用乙酸进行计算:

转化率=(乙酸加料量-釜残液乙酸量)/乙酸加料量

收率=馏出乙酸乙酯所消耗乙酸物质的量/乙酸加料物质的量

可得:

(3)乙酸和乙醇的全塔物料衡算

乙酸的全塔物料衡算:

以全塔为系统:

乙酸加料量=釜残液乙酸含量+反应掉的乙酸量

所以,反应掉的乙酸量=乙酸加料量-釜残液乙酸含量

反应掉的乙酸量=80.05-0. 32675×59.26=60.687g

乙醇的全塔物料衡算:

以全塔为系统:

乙醇加料量=釜残液乙醇含量+反应掉的乙醇量+塔顶蒸发掉乙醇量

反应掉的乙醇量=乙醇加料量-釜残液乙醇含量-塔顶蒸发掉乙醇量

=

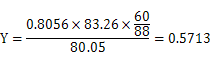

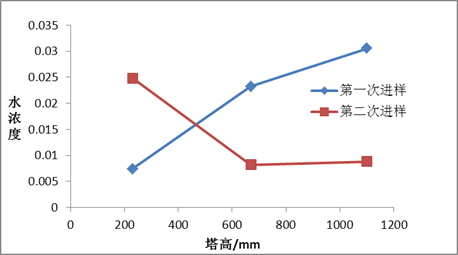

(4)塔内浓度分布图

图1 塔内水的浓度分布图

图2 塔内乙醇浓度分布图

图3 塔内乙酸乙酯浓度分布图

1. 塔内物质浓度分布的分析

乙醇沸点78.3℃,与水形成最低共沸物,沸点78.15 ℃,乙醇摩尔含量89.43%;乙酸沸点118.0℃,醋酸乙酯沸点77.1℃,与水形成非均相恒沸物,恒沸点70.40℃,酯含量76%;乙醇与醋酸乙酯形成恒沸物,恒沸点71.8℃,酯含量54%;水、乙醇、和醋酸乙酯形成三元恒沸物,恒沸点70.3℃,乙醇含量12.4%,酯含量60.1%(共沸物组成数据来自Aspen Plus软件数据库)。水-乙酸乙酯形成的共沸物具有较低的沸点,属于轻组分,通过精馏主要存在于塔的较高处,水-乙醇属于重组分,主要存在于塔较低处。乙酸的沸点高于塔操作温度,所以乙酸只能够停留在塔釜内。

从图中看出,沿着塔高方向,乙醇的含量减少,乙酸乙酯的浓度增加。

水的浓度变化比较复杂,随着反应时间的增加,乙醇的含量减少,乙酸乙酯增多,水更多的与形成乙酸乙酯形成共沸物,沸点高于水与乙醇共沸物,所以第二次进样分析时,塔内水的分布为沿塔高方向水的浓度先减小后基本不变。第一进样时,形成的水和乙醇的共沸物多于乙酸乙酯与水的共沸物,所以,水和乙醇形成的共沸物是轻组分,塔上段含量多,所以沿塔高方向水的含量逐渐增加。

随着时间的增加,乙醇的浓度不断减小,乙酸乙酯的浓度不断增加,但是变化的趋势均有所缓和,原因是随着反应的进行,反应速率是有所降低的。

2. 物料衡算的分析

进行全塔物料衡算的时候,发现进出物料不守衡,

总物料误差= M初始,乙醇+M初始,乙酸-M总产品= =80.05+80.07-(83.26+59.26)=17.60g。

主要的误差原因有:

(1) 乙醇为易挥发物质,可能在称量以及反应的时候。

(2) 塔中有一定的持液量,特别是塔有一个星期未进行精馏反应,所以可能会导致很多物料停留在塔内。

3. 转化率以及收率的分析

由于塔内持液量无法获得,但是转化率计算值是等于实际值的,因为反应过程中,乙酸沸点117 较高,没有进入反应塔内,所以对转化率没有影响;而收率的计算值则小于实际值,因为会有部分乙酸乙酯残留在塔内,导致计算结果偏低。本次试验计算出的反应转化率以及收率比较低,其原因可能有:

较高,没有进入反应塔内,所以对转化率没有影响;而收率的计算值则小于实际值,因为会有部分乙酸乙酯残留在塔内,导致计算结果偏低。本次试验计算出的反应转化率以及收率比较低,其原因可能有:

(1) 填料使用过久,性能有所下降。

(2) 反应时间不够长。

(3) 色谱分析不够准确。

(4) 重复进样下色谱峰总面积相差较大,可能是由于进样量的不同造成,不排除操作失误导致色谱分析结果有所误差。

(5) 三号色谱仪的基线不稳定,造成了色谱分析的误差

我们组的塔釜产品中乙醇含量很高,原因在于我们的回流比控制装置性能不是很好,磁铁不能完全的将铁块吸住,导致回流比大于三比一,导致收集到的塔顶产品量较少,较多的乙醇回流至塔釜。当我们发现该问题并把回流比装置重新调好的时候,反应已经过半,切回流比达不到三比一的回流比。所以,下次实验时,一定要检查好装置,若再有上述情况,可以适当减小回流比以进行补偿。

4. 对本实验的建议

(1) 适当增加取样次数、减少取样的间隔时间、增加取样点,以保证能够体现塔内浓度分布及塔内浓度随时间的变化趋势。

(2) 增加自动色谱进样分析装置,以保证同一时间取样,也避免了因操作失误而造成的实验结果的误差。

(3) 增设稳压阀,保证色谱基线的稳定性。

七、思考题

1. 怎样提高酯化收率?

答:CH3COOH+C2H5OH → CH3COOC2H5+H2O是一可逆反应,可以在反应进行时,及时移出产物以及水,保证反应顺利的向右进行。还可以通过提高塔的操作温度提高反应速率,增大回流比提高收率,更换性能更好的塔填料来提高分离效率。

2. 不同回流比对产物分布影响如何?

答:精馏塔的分离能力主要取决于回流比,回流比的增加可以增加易挥发轻组分在塔顶的质量分率,增加重组分在塔釜的分率。即乙酸乙酯在塔顶有更大的质量分率。但是反应精馏回流比的改变对分离效果的影响不如普通精馏。

3. 采用釜内进料,操作条件要作哪些变化?酯化率能否提高?

答:采用侧线进料,并且为连续操作,即持续通入原料。这样可使反应原料乙酸在全塔范围内分布更广,酯化率会相应提高。

4.加料摩尔比应保持多少为最佳?

答:乙醇应该稍微过量,使得反应向右进行程度较大。但是乙醇不应过多, 否则乙醇的易挥发性会导致不易于产品的分离。所以加料摩尔比(乙醇: 乙酸)一般控制在3:2-2:1之间。

5. 用实验数据能否进行模拟计算?如果数据不充分,还要测定哪些数据?

答:能。但还须测定塔的操作压力,塔压降,塔的冷凝器再沸器的操作条件 等数据。此外还需知道有关反应动力学的数据。

第二篇:精馏实验报告

化工原理实验报告

一、实验目的

1. 熟悉精馏的工艺流程,掌握精馏实验的操作方法;

2. 了解板式塔的结构,观察塔板上气-液接触状况;

3. 测定全回流时的全塔效率及单板效率。

4. 测定全塔的浓度分布。

二、摘要

在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶主板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。对于双组分混合液的蒸馏,若已知汽液平衡数据,测得塔顶流出液组成 、釜残液组成

、釜残液组成 ,液料组成

,液料组成 及回流比

及回流比 和进料状态,就可用图解法在

和进料状态,就可用图解法在 图上,或用其他方法求出理论塔板数

图上,或用其他方法求出理论塔板数 。塔的全塔效率

。塔的全塔效率 为理论塔板数与实际塔板数N之比。精馏塔的单板效率

为理论塔板数与实际塔板数N之比。精馏塔的单板效率 可以根据液相通过测定塔板的浓度变化进行计算。本实验在板式精馏塔全回流的情况下,通过测定乙醇丙醇体系混合液在精馏塔中的传质的一些参数,计算精馏塔的总板效率和某几块板的单板效率(液相单板效率),分析该塔的传质性能和操作情况。

可以根据液相通过测定塔板的浓度变化进行计算。本实验在板式精馏塔全回流的情况下,通过测定乙醇丙醇体系混合液在精馏塔中的传质的一些参数,计算精馏塔的总板效率和某几块板的单板效率(液相单板效率),分析该塔的传质性能和操作情况。

三、实验原理

在板式精馏塔中,混合液的蒸汽逐板上升,回流液逐板下降,气液两相在塔板上接触,实现传质、传热过程而达到分离的目的。如果在每层塔板上,上升的蒸汽与下降的液体处于平衡状态,则该塔板称之为理论塔板。然而在实际操做过程中由于接触时间有限,气液两相不可能达到平衡,即实际塔板的分离效果达不到一块理论塔板的作用。因此,完成一定的分离任务,精馏塔所需的实际塔板数总是比理论塔板数多。

回流是精馏操作得以实现的基础。塔顶的回流量与采出量之比,称为回流比。回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。回流比存在两种极限情况:最小回流比和全回流。本实验处于全回流情况下,既无任何产品采出,又无原料加入,此时所需理论板最少,又易于达到稳定,可以很好的分析精馏塔的性能。影响塔板效率的因素很多,大致可归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构以及塔的操作条件等。由于影响塔板效率的因素相当复杂,目前塔板效率仍以实验测定给出。

板效率是体现塔板性能及操作状况的主要参数,有两种定义方法。

(1) 总板效率E

式中: ——总板效率;

——总板效率;

N——理论板数 (不包括塔釜);

——实际板数

——实际板数

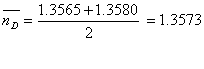

(2) 单板效率

式中: ——以液相浓度表示的单板效率;

——以液相浓度表示的单板效率;

,

, ——第n块板和第n-1块板的液相浓度;

——第n块板和第n-1块板的液相浓度;

——与第n块板气相浓度相平衡的液相浓度。

——与第n块板气相浓度相平衡的液相浓度。

总板效率与单板效率的数值通常由实验测定。单板效率是评价塔板性能优劣的重要数据。物系性质、板型及操作负荷是影响单板效率的重要参数。当物系与板型确定后,可通过改变气液负荷达到最高的板效率;对于不同的板型,可以在保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣。总板效率反映全塔各塔板的平均分离效果,常用于板式塔设计中。

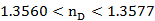

实验所选用的体系是乙醇—正丙醇,这两种物质的折射率存在差异,且其混合物的质量分数与折射率有良好的线性关系,通过使用阿贝折光仪来分析料液的折射率,从而得到浓度。在实验温度下,该混合料液的折射率与质量分数(以乙醇计)的关系如下:

式中: ——料液的质量分数(

——料液的质量分数( );

);

——料液的折射率(

——料液的折射率( )。

)。

四、实验装置流程图及主要测试仪器表

图1、精馏实验流程

1.塔顶冷凝器 2.塔身 3.视盅 4.塔釜 5.控温棒

6.支座 7.加热棒 8.塔釜液冷却器 9.转子流量计 10.回流分配器

11.原料液罐 12.原料泵 13.缓冲罐 14.加料口 15.液位计

设备参数:

(1)精馏塔-----精馏塔采用筛板结构,塔身用直径Φ57×3mm的不锈钢管制成,设有一个进料口,共8块塔板,其中第2-6块塔板设有样品采出口;塔板用厚度1mm的不锈钢板,板间距为80mm;板上开孔率为4%,孔径是1.5mm,孔数为43,孔间距为6mm;孔按正三角形排列;降液管为Φ14×2mm的不锈钢管;堰高是10mm,底隙高度为4mm。

(2)蒸馏釜为Φ108×4×400mm不锈钢材质立式结构,用一支1KW的SRY-2-1型电热棒进行加热,一支300w的电热棒恒温加热,并由仪表柜上的电压、电流表加以显示。釜上有温度计和压力计,以测量釜内的温度和压力。

(3)冷凝器-----采用不锈钢蛇管式冷凝器,换热面积0.7m2。管内走物料,管外走冷却。

(4)原料液罐----规格为Φ300×350×3mm,不锈钢材料制造,装有液面计,以便观察槽内料液量。

(5)高位贮槽----为Φ300×350×3mm不锈钢材料容器,顶部有放空管及与泵相连的入口管,下部有向塔供料的出口管。

(6)原料----进料为乙醇-丙醇系统,乙醇的摩尔分率为0.3。

五、实验操作要点

(1)对照流程图,先熟悉精馏过程的流程,并搞清楚仪表柜上按钮与各仪表相对应的设备与测控点。

(2)全回流操作时,在原料储罐中配置含量20℅~25℅(摩尔分数)左右的乙醇—正丙醇料液,启动进料泵,向塔中供料至塔釜液面达250~300mm。

(3)启动塔釜加热及塔身伴热,使加热电压达到最大,观察塔板上的气液接触情况,当塔顶出现回流液且塔顶温度保持稳定不变时,全回流15分钟,使其充分传质,再取液测量。

(4)同时在塔顶塔釜及相邻两块塔板上取样,用阿贝折光仪进行分析,分别测取数据,重复两三次,当折光率误差小于0.001时,记录各组数据。

六、实验数据处理

1、40℃料液的质量分数与折光率的关系 :

2、全回流状况下实验测得数据并经过计算机数据处理得到下表:

实验数据处理结果

以塔顶数据计算为例:

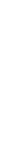

折光率平均值:

乙醇质量分数:

乙醇摩尔分数:

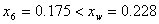

3、全回流计算

⑴逐板计算:

实验数据

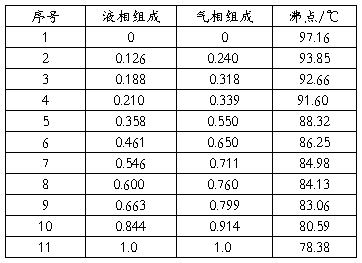

乙醇——正丙醇气液相平衡数据

由数据计算得塔顶、塔釜组成:塔顶组成 ,塔釜组成

,塔釜组成 ,全回流的情况下的操作线与对角线重合,即

,全回流的情况下的操作线与对角线重合,即

由乙醇——正丙醇气液相平衡数据经过数据拟合可得平衡方程

将 代入平衡线

代入平衡线 ,得

,得

再将 代入平衡线,得

代入平衡线,得

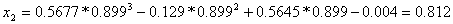

同理,依次逐板计算,可得下表

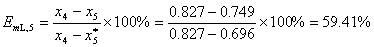

可得, ,则理论板数NT=6块

,则理论板数NT=6块

⑵求总板效率及单板效率:

总板效率:

单板效率:由步骤2计算得第四、五块板上的组成

由平衡线的拟合公式可计算得:

与第5块板的气相相平衡的液相组成

则第5块板的液相单板效率

七、实验结果:

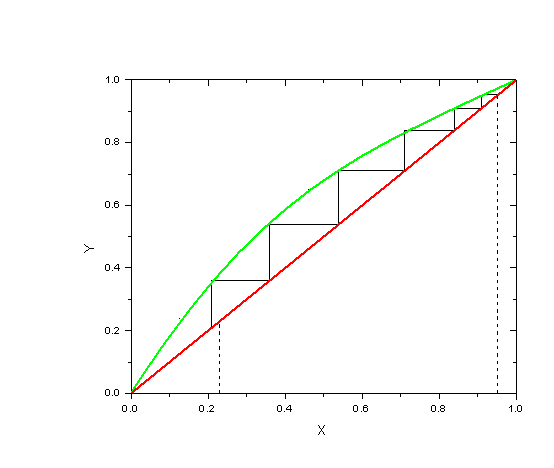

理论板数的示意图

将全回流的逐板计算结果分别与平衡线、对角线画在坐标系中,如图所示。

八、实验结论比较及误差分析:

⑴全塔效率:

对于一个特定的物系和塔板结构,由于塔的上下部气液两相的组成、温度不同,所以物性也不同,又由于塔板的阻力,使塔的上下部分的操作压强也不同,这些因素使每个塔板的效率不同.所以我们需要用一种全面的效率来衡量整个塔的分离效果的高低. 公式 就是一种综合的计算方法.全塔效率反映了全塔各塔板的平均分离效果,它不单与影响点效率、板效率的各种因素有关,而且把板效率随组成等的变化也包括在内.所有的这些因素E的关系难以搞清,所以我们只能用实验来测定.

就是一种综合的计算方法.全塔效率反映了全塔各塔板的平均分离效果,它不单与影响点效率、板效率的各种因素有关,而且把板效率随组成等的变化也包括在内.所有的这些因素E的关系难以搞清,所以我们只能用实验来测定.

这就是实验用塔的全塔效率,由于实验和作图中存在误差,这个值是有误差的。0.625这个数值还是比较低的,说明实验用塔的效率还是可以进一步提高的。

由于实验存在误差,我们只是大致的对实验用塔进行粗略的评价,经过实验我们分析了影响塔板效率的一些因素,归结为:流体的物理性质(如粘度、密度、相对挥发度和表面张力等)、塔板结构的因素相当复杂,以及塔的操作条件等。

⑵单板效率:

单板效率是评价塔板性能优劣的重要数据.物系的性质、板型及操作负荷是影响单板效率的重要因素.当物系板型确定后,可通过改变气液的负荷达到最高的板效率;对于不同的板型可以在保持相同的物系及操作条件下,测定其单板效率,以评价其性能的优劣.

Eml (4)=(  -

- ) / (

) / ( -

- )=0.59;

)=0.59;

我们这里应用默弗里板效率公式计算的。从结果来看,本实验单板效率还是较好的。(除去误差影响)。

(3)误差来源:

取液时抽推液体不够,使取得的液体并等于塔板上真实液体的组成;取液与测量之间的时间间隔较长,导致液体有一定的挥发;基于用实验关联的折射率与质量分数的关系在塔中温度不断变化的情况下并不准确。

由逐板计算法得到的理论板数为5块(包括塔釜),图解法得到的理论板数为5块(包括塔釜),两种方法在原理上是一致的,但基于手工作图的误差(平衡线是非线性的),逐板计算法得到的结果比图解法精确,板效率更高。但图解法比逐板计算法更直观明了。

单板效率低,所测单板效率为点效率,有两点可能原因导致效率低:①混合不均匀导致取液处的组成与该块板上的平均组成相差甚远,点效率远离实际的默弗里板效率。②由于该块板上气液的一些非理想流动,导致传质传热不充分,使板效率低。

九、思考题

1、什么是全回流 ?全回流操作有哪些特点,在生产中有什么实际意义?如何测定全回流条件下的气液负荷?

答:全回流时精馏塔不加料也不出料,自然也无精馏段与提留段之分,在y-x图上,精馏段与提留段操作线都与对角线重合,回流比是无穷大。从物料衡算或者从操作线的位置都可以看出全回流的特点:两板之间任一截面上,上升蒸汽的组成与下降液体的组成相等,而且为达到指定的分离程度所需的理论板数最少。全回流是操作回流比的极限,只是在设备开工,调试及实验研究时使用。

2、塔釜加热对精馏操作的参数有什么影响?你认为塔釜加热量主要消耗在何处?与回流量有无关系?

答:塔釜加热会改变上升蒸汽的量,若进料量以及组成不变的话,则精馏段的上升蒸汽的量也会改变,在保证一定的生产任务的前提下,操作回流比会发生变化,进而改变精馏段操作线以及提留段操作线的位置,对精馏操作产生影响。塔釜加热量主要消耗在塔顶的冷却量上,若塔釜加热量增加,则塔顶冷却量增加,同时回流量增加,所需的塔板数减少,但是,这是以增加能耗为代价的。

3、如何判断塔的操作已达到稳定?

答:当出现回流现象的时候,就表示塔的操作已稳定。就可以测样液的折射率了。

5、当回流比R

答:设计条件下,如果选用最小回流比,两操作线向平衡线移动,达到指定分离程度所需的理论板数增多。当实际操作时回流比小于最小回流比时,精馏段还可以进行操作,只是不能达到指定的分离要求。

利用已知的双组份的相平衡的数据绘制相平衡曲线,根据双组份在平均温度下的物性计算q值,结合进料组成绘制q线,得到两曲线的交点,根据公式 计算相应的最小回流比,一般操作回流比是最小回流比的(1.2~2)倍。

计算相应的最小回流比,一般操作回流比是最小回流比的(1.2~2)倍。

6、冷料进料对精馏操作有什么影响?进料口位置如何确定?

答:加料热状态可由q值表征,冷液进料时,q增大,即进料前预冷或部分液化,整体所需的理论塔板数会减少。

进料口的位置应尽量选在靠近塔顶的位置。

8、精馏塔的常压操作如何实现?如果要改为加压或减压操作,如何实现?

答:打开塔顶放气阀。可以通过调节蒸汽量或者调节塔顶气相采出量来调节塔压进行加压或减压操作。

-

化工原理精馏实验报告

北京化工大学实验报告课程名称化工原理实验实验日期20xx0424班级化工0801姓名王晓同组人丁大鹏王平王海玮装置型号精馏实验一摘…

-

精馏实验报告完成版

化工基础实验精馏实验报告摘要欲将复杂混合物提纯为单一组分采用精馏技术是最常用的方法也是化工过程最重要的单元操作本文研究了精馏塔在全…

-

化原实验精馏实验报告

北京化工大学学生实验报告学院化学工程学院姓名学号专业化学工程与工艺班级同组人员课程名称化工原理实验实验名称精馏实验实验日期北京化工…

- 精馏实验报告

-

反应精馏实验报告

反应精馏法制乙酸乙酯实验一反应精馏法制乙酸乙酯一实验目的1了解反应精馏是既服从质量作用定律又服从相平衡规律的复杂过程2掌握反应精馏…

- 实验报告_精馏实验

-

精馏实验报告

化工原理实验实验题目精馏实验姓名沈延顺同组人覃成鹏臧婉婷王俊烨实验时间20xx0425一实验名称精馏实验二姓名沈延顺20xx620…

-

精馏实验报告

北京化工大学学生实验报告院部化学与化学工程姓名张道兴学号20xx11226专业化学工程与工艺班级化工0808同组人员余斌张文芊课程…

-

化工原理实验精馏实验报告

北京化工大学学生实验报告学院:化学工程学院姓名:学号:专业:化学工程与工艺班级:化工1012班同组人员:课程名称:化工原理实验实验…

-

化工原理实验报告_精馏

化工原理实验报告实验名称精馏实验班级生工xx姓名学号xxx同组人xxx日期xxx精馏实验一摘要及关键词摘要精馏是实现液相混合物液液…

-

化原实验精馏实验报告

北京化工大学学生实验报告学院化学工程学院姓名学号专业化学工程与工艺班级同组人员课程名称化工原理实验实验名称精馏实验实验日期北京化工…