摩擦学实验报告

摩擦磨损实验报告

一、实验目的:

1、了解常用的摩擦磨损试验机结构、测试原理及测试过程。

2、了解常用的摩擦磨损试验机的使用方法。

3、了解摩擦系数与磨损量的测量。

4、测试实验用材料摩擦系数。

二、实验设备:

1、划痕实验仪。

2、销盘摩擦磨损实验机。

3、四球摩擦磨损实验机。

4、疲劳摩擦磨损实验机。

三、实验要求:

1、了解常用的摩擦磨损试验机结构、测试原理及测试过程。

2、熟悉并掌握常用的摩擦磨损试验机的使用方法。

3、测试实验用材料摩擦系数。

4、对实验结果进行分析

四、实验设备与实验结果:

MT-3000工作原理与结构

1、测试原理

MS-T3000摩擦磨损运用球-盘之间摩擦原理及微机自控技术,通过砝码或连续加载机构将负荷加至球上,作用于试样表面,同时试样固定在测试平台上,并以一定的速度旋转,使球摩擦涂层表面。通过传感器获取摩擦时的摩擦力信号,经放大处理,输入计算机经A/D转换将摩擦力信号通过运算得到摩擦系数变化曲线。 μ=F/N

μ—摩擦系数 F—摩擦力

N—正压力(载荷)

通过摩擦系数曲线的变化得到材料或薄膜的摩擦性能和耐磨强度,即在特定载荷下,经过多长时间(多长距离)摩擦系数会发生变化。

2、试验机结构

1.加载方式:砝码加载;

2.加载范围: 10g~2000g、精度0.1g;

3.平台转速: 1转/min~3000转/min、精度±1转;

4.升降高度:20mm;

5.旋转半径:3mm~20mm;

6.摩擦副夹具:Φ3mm、Φ4mm 、Φ5mm、Φ6mm ;

7.摩擦副:GCr15钢球、AlO陶瓷球、ZrO陶瓷球、SiN陶瓷球;

8.测试操作:键盘操作,微机控制;

实验结果

五、实验步骤:

1、开机,进入windows界面,预热十分钟,进入MST—3000主界面。

2、进入主菜单,设定转速400r/s,点击开始,运转1分钟后自动停止,表示仪器运转正常。

3、放置试样:

(1)松开悬梁定位旋钮,将悬梁顺时针旋转45°,将试样用固定螺钉固定在测试台上。

(2)手动旋转测试台或设定转速在400r/s,看压头是否正常在测试台上运动,并轻施切向力,看压头是否碰撞紧固件及压头有无移出测试件。

(3)调整加载梁平衡(杆上刻度线与放置载荷的台子对齐)。

4、条件输入:根据实际情况输入样品编号,材料名称,实验载荷200g,时间1min,测量半径,试验转速400r/s。

5、上述条件输入完毕后,仪器进入测试,点击“实验开始”即可。

6、实验时间到后,仪器自动停止,跳出试验结束框,按“确定”,如果要保存数据则按“保存数据”。

7、试验结束后,按退出键。

8、关机。

六、实验结果分析:

由摩擦系数与时间的特性曲线可知,初始时材料表面的摩擦系数迅速增至很大,接近于0.33,之后摩擦系数迅速下降,在0.1min内降到0.05左右,在之后的0.9min内,摩擦系数大小的变化趋于平稳,一直在0.05左右上下波动。

从材料的表面摩擦系数的变化趋势可得知,材料表面没有镀膜处理。初始时材料表面十分粗糙,所以摩擦系数很大,随着对磨球与对磨材料表面的进一步接触,发生了近似于抛光作用的表面变化,是材料表面趋于光滑,材料的摩擦系数迅速下降。在0.1-1min内材料表面的摩擦系数在0.05左右上下波动,是由于材料表面有一定的凹凸,使材料表面并非达到均匀的光滑状态,使材料表面的摩擦系数在一定数值上下波动,而0.05则是材料本身的摩擦系数。

七、结论

在这次实验课上,通过学长的耐心讲解与自己亲身的动手实践,我了解了MS-T3000摩擦磨损试验机的使用方法、机构组成以及测试原理,知道了怎样材料表面的摩擦磨损性能,同时也知道了怎么从试样的试验数据中分析,从而得出试样的性能。通过这次实验课的学习,不仅增加了我的动手经验,也使我更加的了解了摩擦学这门课程,对我今后学业方向的决定有很大的帮助。

第二篇:摩擦学实验报告

摩擦学实验报告

学院名称 械与汽车工程学院

专 业(班级) 机械设计制造及其自动化07-5班

姓 名(学号) 王超—20070462

指 导 教 师 尤涛

一、 实验目的

了解和熟悉铁谱仪、四球磨损试验机、表面粗糙度测量仪、环块磨损实验机、ML-1型销盘磨损实验机、MM-200型摩擦磨损实验机等实验设备的原理与实验步骤。

二、实验设备

1. 分析铁谱仪

2. MQ-800型四球磨损实验机

3. 表面粗糙度测量仪

4. MHK-500型环块磨损实验机

5. ML-1型销-盘磨损实验机

6. MM-200型摩擦磨损实验机

三、实验原理与步骤

1、四球摩擦试验机

功能:以滑动摩擦的形式,在点接触压力下,评定润滑剂的承载能力,包括最大无卡咬负荷PB 、烧结负荷PD、综合磨损值ZMZ等。

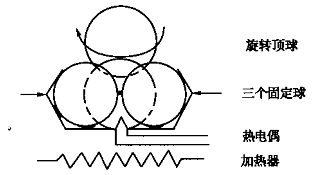

工作原理:三个直径为 12.7mm的钢球被夹紧在一油盒中,并被试油覆盖,另一个同一直径的钢球置于三球顶部,受 一定的载荷作用,成为“三点接触”。当试油达到一定温度后,顶球在一定转速下旋转一段时间,试油抗磨损性能通过下面三个球的磨斑直径的平均值来评价。原理图如右:

实验步骤:

①用洗涤汽油仔细清洗四个试验球、上球卡具、油杯以及与试油接触各个部位,试件可以先用新

的工业滤纸或未使用过的脱脂棉球擦拭。清洗后的试件应无油溃,钢球无锈斑,光洁如镜,最后用石油醚洗两次。然后吹干或 自然干燥。洗好的钢球不准用手触摸,每粒钢球只能进行一次试验。

② 将一个清洁钢球安装在主轴下端。

③ 将清洁的三个钢球装在油杯中,并夹紧。

④将试油倒人油杯,并使试油超过球顶部约3mm。

⑤将油杯放在油杯座上。慢慢施加试验负荷,要避免振动和冲击。

⑥加热试油并调节到给定温度,

⑦在试验温度下,开动电动机驱动主轴旋转。

⑧试验时间达到给定时间时,停止加热和关掉电动机,除去负荷取出油杯,倒去试油。

⑨用显微镜测量油杯中三个下球上的磨斑直径。测量精度为0.0lmm。每个球上的磨斑测量两次,

一次沿着油杯中心射线方向,另一次与第一次垂直。以毫米为单位报告三个钢球六次测量的磨斑直径算术平均值。测量时的观察线应垂直磨斑表面。如果磨斑是一个椭圆,则在磨痕方向作一次测量,另一次测量与磨痕方向垂直。

2、环块摩擦磨损试验机

主要功能:主要用于各种润滑油和润滑脂的润滑性能测试,尤其适用中、高挡汽车齿轮油抗擦伤性能的评定;也可用于评定金属和非金属材料的磨损性能试验。

工作原理:利用环和块之间的摩擦产生的磨痕宽度来判断受测材料的摩擦性能。

3、销盘摩擦实验机

主要功能:可将各种金属和非金属材料(塑料、尼龙等)做成盘销式或双环式,环盘式接触的试样,在试验机进行端面滑动摩擦试验,以测定在选定的负荷,速度下的各种材料的耐磨性能试验,并且能测定各种材料的摩擦系数。

工作原理:利用销在盘上的摩擦,然后测定销的磨损量来评定材料的摩擦性能。实验中利用砝码加载,主要用于测刀具等的摩擦性能。

四、心得体会

通过本次实验,了解了各种摩擦试验机的工作原理和使用方法,也使我更深入地知道摩擦实验在工业上的多种应用,受益匪浅。

-

工程力学 实验力学 实验报告

实验一金属试件打磨以及贴片和焊线实验目的1掌握金属试件打磨方法2初步掌握电阻应变片的粘贴技术3初步掌握焊接和检查实验设备和器材1电…

-

南理工实验力学实验报告

一实验一材料循环应力应变曲线的探究实验目的通过对材料进行循环加载并利用所获取数据绘出材料的循环应力应变曲线认识与分析材料的循环特性…

-

实验力学实验报告

纯弯曲梁正应力电测实验一、实验目的1.电测法测定纯弯曲梁正应力分布规律。2.验证纯弯曲梁正应力计算公式。3.计算弹性模量E。二、实…

-

材料力学实验报告答案

材料力学实验报告评分标准拉伸实验报告一、实验目的(1分)1.测定低碳钢的强度指标(s、b)和塑性指标(、)。2.测定铸铁的强度极限…

-

材料力学实验报告

实验一拉伸实验一实验目的1测定低碳钢Q235的屈服点s强度极限b延伸率断面收缩率2测定铸铁的强度极限b3观察低碳钢拉伸过程中的各种…

- 摩擦力实验报告

-

摩擦学实验报告

摩擦学实验报告学院专业姓名指导名称级号教师械与汽车工程学院王超20xx0462尤涛班学一实验目的了解和熟悉铁谱仪四球磨损试验机表面…

-

理论力学摩擦实验报告

理论力学摩擦实验报告刘源1152844理论力学摩擦实验实验报告姓名刘源学号1152844时间20xx年10月11日星期四晚6308…

-

摩擦磨损实验报告

摩擦磨损实验实验报告汪骏飞机自92学号09011041一实验目的1摩擦系数和磨损量的测量2了解和熟悉表面粗糙度测量仪电子分析天平多…

-

材料摩擦磨损-实验报告格式

西南交通大学材料学院摩擦磨损实验报告实验开课院系材料科学与工程学院任课教师刘捍卫学生姓名学号班级实验时间20xx年3月28日实验地…

-

初三物理《摩擦力》课例研究报告

从生活走向物理,从物理走向社会——初三物理《摩擦力》一、研究背景1、知识基础:《摩擦力》一节是鲁教版八年级教材第六章第四节的内容,…