电路板检测

生产检测制度

线缆检测以及需要添加出现问题以及其解决办法

目前生产中还是存在着大量的问题,以前的装配和检测均依靠经验,在所有东西都已经完毕后再进行统一测试。虽说有点流水线的意味,而且各部件在装配前也已经测试成功,但是却忽略了目前产品的特性,可能由于操作中的不当,也会造成产品的性能下降,甚至不能正常工作。尤其是电路板的虚焊问题,可能昨天电路板使用都很正常,过一天后便没有数据,有很大可能性则是虚焊造成的影响。

在生产中由于缺少有效的管理机制和问题检测手段使得生产中存在很多漏洞,如入螺钉使用不统一,数字板固定方位也不近相同,或者同一台雷达外壳的固定螺钉也会差异,这个就是工作中的小细节不够注意,当然更是由于缺少经验和相关的规范而造成的。因此针对生产中存在的各种问题,拟定规章制度,各位同事遵守规定,杜绝生产中的各种问题,是产品质量不因生产的过程而产生隐患。

1 中频板

1.1.1 目测

佩戴好已经接地的静电环,首先仔细检查电路板上有无元器件漏焊,各芯片管脚有无脱焊,仔细检查元器件有无焊错,比如将电容焊接为电阻,接插件的极性有无错误

1.1.2 电压测量

从J1处输入12V电压(注意极性方向),需要分别测量三个电压值,以判断焊接质量。

5V电压:从C38两端直接用万用表进行测量,电压为5V(±0.3V),正常、

-12V电压:从C34两端直接用万用表测量,电压为-11.7V(±0.3V),正常。

测量电压时需注意电压极性。5V电压为供给前端,有芯片TPS5430产生,-12V为放大电路中的芯片电源,由芯片ICL7660产生,如果测试电源不正确,请检查芯片以及周围电路。

1.1.3 信号测量

断电。接入信号,保持信号源输入信号幅度为10mv,分别选取30KHz,120KHz和160KHz三个频点进行测试,将输出结果记录。然后对照标准值,判定当前中频板是否正常。

2 数字板

2.2.1目测

佩戴好已经接地的静电环,首先仔细检查电路板上有无元器件漏焊,各芯片管脚有无脱焊,仔细检查元器件有无焊错,比如将电容焊接为电阻,接插件的极性有无错误。

2.2.2 电路通路测量。

调整万用表至测量通路挡,测量JP2管脚的周围电路。正对电路板,JP2管脚从下到上分别为1~6,第四管脚与R46连通,第二管脚与R45连通,第一管脚与R44连通。如图所示

2.2.3 电压测量

在电路开关断开的情况下,从PW1处输入12V电压(注意电压极性),然后按下开关,D503发光二极管会亮起。然后测量电压。

5V。从C506(钽电容)两端通过万用表测量电压,如果为5V(±0.2V),正常。

3.3V。从C502(钽电容)两端通过万用表测量电压,如果为3.3V(±0.1V),正常。

1.6V。从C508(钽电容)两端通过万用表测量电压,如果为1.6V(±0.1V),正常。

将上述数据仔细测量,并记录。其中5V电源由TPS5430芯片产生,3.3V和1.6V由芯片TPS54386产生,如有异常,请检查各芯片以及周围电路。

2.2.4 CPLD烧录。

将CPLD烧写器正确连接在数字板上,然后通电12V,打开软件进行逻辑数据烧写。

2.2.5 数据烧写

程序烧写分为两个部分,分别为Memory和程序烧写。选择正确的程序,进行LOAD GEL和Program后,进行烧写。设置好正确的断点后,进行烧录,如果均能正确烧录,则表示该数字板检测完成,否则出现问题后,交由专人进行维修,判定故障的原由,为电路板制作问题或是后期元器件加工问题。

3雷达组装

雷达组装分为几个阶段,分别为外壳和内部支架的组装。

3.1 外壳组装

外壳组装。取出外壳,首先检查外壳是否有明显非人为外伤,若有,则留取一边,以便与厂家联系更换,检查通过后,添加防水密封圈。外壳加工又分外部不锈钢支架和底座安装。外部不锈钢支架固定采用M4*10螺钉,分别加不锈钢弹垫和平垫,安装支架采用两个M6*12螺钉和螺母固定,加一弹垫和平垫。七芯防水底座采用M3*8螺钉外加一个弹垫进行固定于外壳支架。

内衬支架组装。内衬支架上共需要安装前端,数字板和中频板三块以及数字电源滤波器。其中前端和数字板通过一个铜螺柱螺钉对拧固定于内衬支架前部,前端处采用M3*8螺钉,外加不锈钢弹垫和平垫,中频板采用M3*8螺钉,外加一个不锈钢弹垫,通过铜螺柱连接进行固定。数字板以及电源滤波器使用M3*8螺钉一套固定于支架上。具体方式可参考实物。

内衬支架通过M3*10螺钉于外壳进行固定。前部两个固定位只用螺钉进行固定,否则会使中频板不能前后移动,后面两个固定孔位则需要添加不锈钢弹垫和平垫。

整个安装过程中,必须注意手不能接触到电路板的芯片表面以及前端天线处的金属阵列,以防止静电冲击对电路本身造成影响,增加查找问题的难度。

3.2 连接线缆测试

由于现在产品所使用的连接线缆都是由外协加工生产,因此需格外仔细各连接是否正常,线序是否正常。首先外观检查线缆有无明显纰漏,以及质量问题,然后检测线序。下表为线缆中各线焊接次序

1-----------信号 + 棕色

6-----------信号 - 白色

2········串口2脚 蓝色

7········串口3脚 绿色

5········串口5脚 黄色

3----------电源 + 红色

4----------电源 - 黑色

检验方法一:使用万用表通断路挡依次进行测量,检查有无焊错或者虚焊、短焊的情况发生,由于期限街头处次序不容易分辨,因此稍有难度和繁琐、

检测方法二:使用线缆连接雷达。在通电之前仍然需要用万用表确定线缆的正负没有出现错误。通电后,数字板电源指示灯发亮,红色,然后通过示波器检测信号,串口线检测RS232通讯。、一切正常的话则做好标记,以便发货时使用,否则发回加工商进行重新加工处理。

3.3 整机调试。

产品初步组装完成后,统一放置,然后在小办公室测试区域内进行信号和串口验证,信号判定为遇障碍物信号反应较明显,信噪比较好,串口通讯正常,即通过串口调试助手(软件)可以正常发送和接收指令,两个条件必须同时满足,否则查找问题,进行维修。当两个条件同时满足的雷达则外壳整体固定,悬挂于窗外进行老化测试,测试周期为48小时。若经过老化测试后,雷达的信号与串口通讯仍正常,则拆下集中处理,一批后去外场进行中频信号测试,所有完成后,则做产品预入库处理。

3 产品发货

接到市场部要求发货的通知后,将雷达进行发货前的再一次信号和串口通讯测试,正常的话进行产品打包,附件准备齐全后,安排发货。完成后,整理产品出入库单据,与财务进行材料核对,完成雷达产品的工作。

下表为雷达装箱清单,每套雷达发货前都需要进行仔细核对,避免一些错误发生。

第二篇:线路板检测

倒车雷达线路板检验测试标准 万向精工汽车电子研究所

倒车雷达线路板检验测试标准

20xx年6月29日

目录

倒车雷达线路板检验测试标准 万向精工汽车电子研究所

1 范围.......................................................................................................................... 1

2 引用文件 .................................................................................................................... 1

3 测试标准................................................................................................................... 1

3.1 外观测试标准.................................................................................................... 1

3.2 上电测试标准.................................................................................................... 1

3.3 功能测试........................................................................................................... 1

3.4 耐温测试........................................................................................................... 1

3.5 耐振动测试 ....................................................................................................... 2

4 电性能测试(标准测试条件:25±3°C,35%到60%相对湿度).................................. 2

4.1 电压衰减测试.................................................................................................... 2

5 4.2 耐压测试........................................................................................................... 2 模块结构图 ............................................................................................................... 2

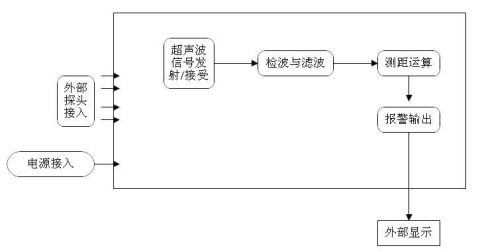

5.1 功能结构框图 ................................................................................................. 2

5.2 模块外部接口定义............................................................................................. 3

6 环境测试(标准测试条件:25±3°C,35%到60%相对湿度) ..................................... 3

6.1 距离测试.................................................................................................................. 3

6.1.1 以墙面为障碍物的距离测试 ..................................................................... 3

6.1.2 以PVC 棒为障碍物的距离测试............................................................... 3

7 探头主要测试参数(与探头配套所得)....................................................................... 4

8 电路板外形图 ............................................................................................................. 4

倒车雷达线路板检验测试标准 万向精工汽车电子研究所

倒车雷达线路板检验测试标准

1 范围

本规范规定了倒车雷达主机线路板电路测试的详细要求。本规范的目的保证批量生产的倒车雷达线路板质量合格。

2 引用文件

GB 3431.2–1986 半导体集成电路文字符号 引出端功能符号;

汽车7637方案;

JB 2261 汽车应用电气设备基本技术条件;

GB/T 2828 逐批检查计数抽样程序及抽样表;

GB_18655(2002)用于保护车载接收机的无线电骚扰特性的限值和测量方法。

根据以上文件进行法规试验。

3 测试标准

本标准主要包括:外观测试标准、上电测试标准、功能测试标准、耐温测试标准、耐振动寿命测试标准和电性能测试标准。

3.1 外观测试标准

1)主机元件摆放整、表面清洁无污垢。

2)三防漆分布均匀。

3)器件无明显的短路。

3.2 上电测试标准

1)电源电压为DC13V±10%,主控芯片的工作电压为DC5V±2%,在该范围内为合格,否则不合格。

2)电流测试:主机的总体电流不超过400mA。超过则为不合格。

3.3 功能测试

1)发出的超声波频率为58KH±2%,充电时电压比电源电压低0.5V,输出激励波高电平电压为12V±10%,低电平电压为0V±10%。

2)蜂鸣器电压为12V,频率为2300±200HZ。

3)接受到有用信号电压最小峰峰值为1.5V±2%。

3.4 耐温测试

1

倒车雷达线路板检验测试标准 万向精工汽车电子研究所

1) 将倒车雷达线路板放入高温箱中,探头放置在高温箱外,温度升高至85℃,

持续120 分钟后,进行距离测试。

2)将倒车雷达线路板放入低温箱中,探头在低温箱外部,温度降低至-40℃,持续120 分钟后,进行低温功能测试。

3.5 耐振动测试

随机抽取一定数量的常温合格产品对其做振动实验。(抽样比例待定)

4 电性能测试(标准测试条件:25±3°C,35%到60%相对湿度)

4.1 电压衰减测试

将接有显示的整机模块接上可调电源,电压从12V 开始衰减,每个单位0.1V。要求 电压衰减至最低5V 的时候,将探头放在距墙壁0.3 米、1.0 米、1.5 米3个距离的位置,观察显示距离,要求能正确显示距离。(四个探头要分别进行测试)

4.2 耐压测试

将接有显示的整机模块接上可调电源,电压从12V 开始增加,每个单位0.1V。要求 电压升高至18V,将探头放在距墙壁0.3 米、1.0 米、1.5 米3 个距离的位置,观察显示距离,要求能正确显示距离。(四个探头要分别进行测试)补充说明:以上两个测试方案只限于数码管显示的简单的单片机显示方案,如采用其他较大功率的显示方案耐压值须重新测试评估;另测试距离均先用米尺测量并做标记。

5 模块结构图

功能结构框图

2

倒车雷达线路板检验测试标准 万向精工汽车电子研究所

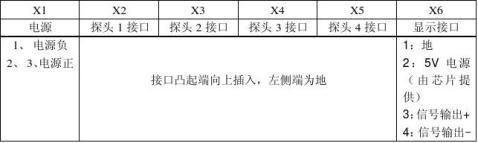

5.2 模块外部接口定义

接口对照表

6 环境测试(标准测试条件:25±3°C,35%到60%相对湿度)

6.1 距离测试

6.1.1 以墙面为障碍物的距离测试

测试方法:

选择一竖直的玻璃平面或者混凝土墙面作为障碍物平面,以墙面为原点向外量出1.5米长的距离,将超声波探头朝向障碍物平面,在范围距离内缓慢移动,将显示器显示距离同实际距离比较,允许最大误差为0.1 米(±0.05米)。 6.1.2 以PVC 棒为障碍物的距离测试

测试一:

将超声波探头固定于任意水平位置,以探头为原点向外量出1.0米的距离, 用直径为

3

倒车雷达线路板检验测试标准 万向精工汽车电子研究所 75mm 的PVC 棒在0.3 米— 1.0 米的距离内缓慢移动,要求能探测到的最远距离不小于1.0 米(目前国内最领先的技术指标),将探测到的距离与实际距离进行比较,允许探测值与实际值的最大误差为0.1 米(±0.05 米)。

测试二:

将超声波探头固定于任意水平位置,以探头为原点向外量出1.0 米的距离,用直径为75mm 的PVC 棒在0.3 米— 1.0米的距离内缓慢移动,要求能探测到的最远距离不小于1.0米,将探测到的距离与实际距离进行比较,允许探测值与实际值的最大误差为0.1 米(±0.05 米)。

7 探头主要测试参数(与探头配套所得)

1)测墙面信号强度:距离为1.5米,信号强度为1.84~2.48V时,电路板能检测到波形;距离为1.0米,信号强度为2.96~3.28V时,电路板能检测到波形;距离为0.5米,信号强度为3.68~4.08V时,电路板能检测到波形。

2)测PVC管信号强度:距离为1.0米,信号强度为1.04~1.28V时,电路板能检测到波形;距离为0.5米,信号强度为2.08~3.04V时,电路板能检测到波形。

3)在激励波后的余振要控制在1.2ms以内。

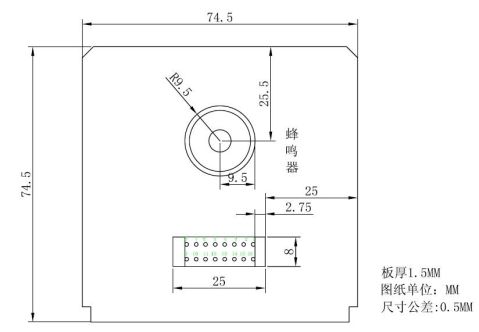

8 电路板外形图

4

- 大众电路板检验报告1

-

电路板检测

生产检测制度线缆检测以及需要添加出现问题以及其解决办法目前生产中还是存在着大量的问题以前的装配和检测均依靠经验在所有东西都已经完毕…

-

30W 应急灯线路板检测报告

报告编号130620电源有限公司30W应急灯线路板检测报告生产单位西安样品名称30W测试类别样品检测送样时间13042830W应急…

-

电路板生产与检验实训报告

电路板生产与检验实训报告姓名小火班级11电子1手工焊接211直插元器件焊接212贴片元器件焊接213元件焊接顺序214手工焊接贴片…

-

实习报告-印制电路板的制作与检测-3000字

我来到大连XXX有限电子公司进行为期10周的实习培训。这里充满了和谐与朝气,充满了团结与智慧。本公司大连XX电子有限公司(简称:大…

-

实习报告-印制电路板的制作与检测-3000字

我来到大连XXX有限电子公司进行为期10周的实习培训。这里充满了和谐与朝气,充满了团结与智慧。本公司大连XX电子有限公司(简称:大…

-

电缆检测报告

(2001)量认(冀)字(20049)号(2001)冀质监验字(A02-1000)号编号:唐监12-3809检验报告产品名称:聚氯…

- 大众电路板检验报告1

-

30W 应急灯线路板检测报告

报告编号130620电源有限公司30W应急灯线路板检测报告生产单位西安样品名称30W测试类别样品检测送样时间13042830W应急…

- 奥的电压力锅电路板样品检测报告

-

电路元件伏安特性的测量(实验报告答案)

实验一电路元件伏安特性的测量一、实验目的1.学习测量电阻元件伏安特性的方法;2.掌握线性电阻、非线性电阻元件伏安特性的逐点测试法;…