筛板精馏塔化工实验报告

筛板塔精馏过程实验

一、实验目的

1、了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2、学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3、学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

二、实验原理

2.1 全塔效率 TE

全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值 于塔内所需理论塔板数,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R和热状况q等,用图解法求得TN

2.2 图解法求理论塔板数 TN

图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T法,其原理与逐板计算法 完全相同,只是将逐板计算过程在y-x图上直观地表示出来。

2.3 全回流操作

在精馏全回流操作时,操作线在y-x图上为对角线,如图8-3所示,根据塔顶、塔釜 的组成在操作线和平衡线间作梯级,即可得到理论塔板部分回流操作 。部分回流操作时,图解法的主要步骤为:

(1)根据物系和操作压力在y-x图上作出相平衡曲线,并画出对角线作为辅助线;

(2)在x轴上定出x=xD、xF、xW三点,依次通过这三点作垂线分别交对角线于点a、f、b;

(3)在y轴上定出yC=xD/(R+1)的点c,连接a、c作出精馏段操作线;

(4)由进料热状况求出q线的斜率q/(q-1),过点f作出q线交精馏段操作线于点d;

(5)连接点d、b作出提馏段操作线;

(6)从点a开始在平衡线和精馏段操作线之间画阶梯,当梯级跨过点d时,就改在平衡线和提馏

段操作线之间画阶梯,直至梯级跨过点b为止;

(7) 所画的总阶梯数就是全塔所需的理论踏板数(包含再沸器),跨过点d的那块板就是加料板,

其上的阶梯数为精馏段的理论塔板数。

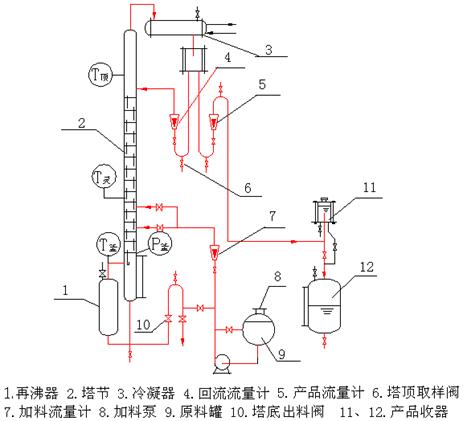

2.4 实验装置和流程

本实验装置的主体设备是筛板精馏塔,配套的有加料系统、回流系统、产品出料管路、残液出料管路、进料泵和一些测量、控制仪表。

筛板塔主要结构参数:塔内径D=68mm,厚度洌?4mm,塔板数N=10块,板间距HT=100mm。加料位置由下向上起数第4块和第6块。降液管采用弓形,齿形堰,堰长56mm,堰高7.3mm,齿深4.6mm,齿数9个。降液管底隙4.5mm。筛孔直径d0=1.5mm,正三角形排列,孔间距t=5mm,开孔数为77个。塔釜为内电加热式,加热功率2.5kW,有效容积为10L。塔顶冷凝器、塔釜换热器均为盘管式。单板取样为自下而上第1块和第10块,斜向上为液相取样口,水平管为气相取样口。

本实验料液为乙醇水溶液,釜内液体由电加热器产生蒸汽逐板上升,经与各板上的液体传质后,进入盘管式换热器壳程,冷凝成液体后再从集液器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品馏出,进入产品贮罐;残液经釜液转子流量计流入釜液贮罐。

三、 实验步骤与注意事项

3.1 实验步骤

3.1.1 全回流

(1)配制浓度10%~20%(体积百分比)的料液加入贮罐中,打开进料管路上的阀门,由进料泵将料液打入塔釜,观察塔釜液位计高度,进料至釜容积的2/3处。

(2)关闭塔身进料管路上的阀门,启动电加热管电源,逐步增加加热电压,使塔釜温度缓慢上升(因塔中部玻璃部分较为脆弱,若加热过快玻璃极易碎裂,使整个精馏塔报废,故升温过程应尽可能缓慢)。

(3)打开塔顶冷凝器的冷却水,调节合适冷凝量,并关闭塔顶出料管路,使整塔处于全回流状态。

(4)当塔顶温度、回流量和塔釜温度稳定后,分别取塔顶浓度XD和塔釜浓度XW,送色谱分析仪分析。

3.1.2 部分回流

(1)在储料罐中配制一定浓度的乙醇水溶液(约10~20%)。

(2)待塔全回流操作稳定时,打开进料阀,调节进料量至适当的流量。

(3)控制塔顶回流和出料两转子流量计,调节回流比R(R=1~4)。

(4)打开塔釜残液流量计,调节至适当流量。

(5)当塔顶、塔内温度读数以及流量都稳定后即可取样。

3.2 注意事项

(1)塔顶放空阀一定要打开,否则容易因塔内压力过大导致危险。

(2)料液一定要加到设定液位2/3处方可打开加热管电源,否则塔釜液位过低会使电加热丝露出

(3)如果实验中塔板温度有明显偏差,是由于所测定的温度不是气相温度,而是气液混合的温度。

四、实验数据记录与处理

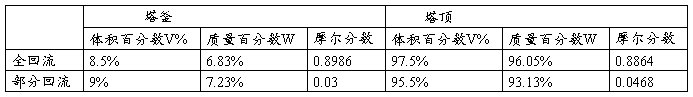

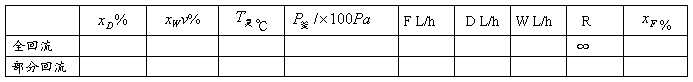

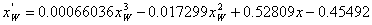

4.1 实验数据记录

4.2 实验数据处理

4.2.1 按全回流和部分回流分别用图解法计算理论塔板数。

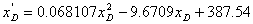

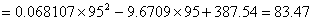

(1)查乙醇在20℃时,体积分数与质量分数对应表可得

(2)计算对应质量分数的料液的摩尔分数(以全回流的塔釜的摩尔分数为例)

假设取质量分数为6.4%的乙醇料液1g,则所含有乙醇摩尔数为

N1=1*0.064/46=0.3397mol;所含的水的摩尔分数为N2=1*(1-0.064)/18=0.052mol

该溶液的平均摩尔质量是M′=1/(0.3397+0.052)=18,73g/mol

所以其对应的摩尔分数为XW=W*M′/M1=6.4%*18.73/46=0.03(其中M1为乙醇的摩尔质量)同理可计算得其他数据。

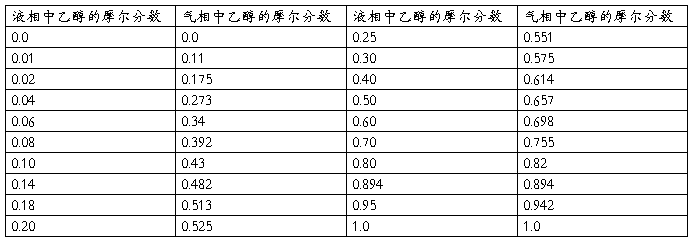

(3)乙醇-水相平衡数据

(4)图解法计算全回流和部分回流的的理论板数。

全回流:

部分回流:

4.2.2 计算全塔效率

Et=(Nt-1)/NP=(11-1)/10*100%=100%。与实验实际操作所用的塔板数目相等,实验进行成功,同时也可能存在在计算过程中的数据误差使得计算所得与实际相等。

五、思考题

1、测定全回流和部分回流总版效率时各需测几个参数?取样位置在何处?

答:需要测量塔顶跟塔釜的料液组成、温度、相对挥发度。取样位置位于塔顶产品流出口,塔釜产品流出口。

2、全回流时测得板式塔上第n、n-1层液相组成后,如何求得Xn*,部分回流时,又如何求Xn*?

答:如果为全回流则XN*为所测的液相组成数据,若为部分回流的,我们需要获得蒸馏塔中的塔顶、塔釜的液相组成,求解其相平衡方程,代入方程即可求得XN*。

3、试分析实验结果成功或失败的原因,提出改进意见。

答:在实验中首先要注意观察筛板的鼓泡情况,尽量令到在筛板中的液体处于类似沸腾的状态,还有就是塔釜温度的选择,太快以及太慢升温都是不行的,太快的话,塔顶产物纯度会不达标,若太慢加热的话,效率太低。

第二篇:筛板精馏塔精馏实验报告

筛板精馏塔精馏实验

6.1实验目的

1.了解板式塔的结构及精馏流程

2.理论联系实际,掌握精馏塔的操作

3.掌握精馏塔全塔效率的测定方法。

6.2实验内容

⑴采用乙醇~水系统测定精馏塔全塔效率、液泛点、漏液点

⑵在规定时间内,完成D=500ml、同时达到xD≥93v%、xW≤3v%分离任务

6.3实验原理

塔釜加热,液体沸腾,在塔内产生上升蒸汽,上升蒸汽与沸腾液体有着不同的组成,这种不同组成来自轻重组份间有不同的挥发度,由此塔顶冷凝,只需要部分回流即可达到塔顶轻组份增浓和塔底重组份提浓的目的。部分凝液作为轻组份较浓的塔顶产品,部分凝液作为回流,形成塔内下降液流,下降液流的浓度自塔顶而下逐步下降,至塔底浓度合格后,连续或间歇地自塔釜排出部分釜液作为重组份较浓的塔底产品。

在塔中部适当位置加入待分离料液,加料液中轻组份浓度与塔截面下降液流浓度最接近,该处即为加料的适当位置。因此,加料液中轻组分浓度愈高,加料位置也愈高,加料位置将塔分成上下二个塔段,上段为精馏段,下段为提馏段。

在精馏段中上升蒸汽与回流之间进行物质传递,使上升蒸汽中轻组份不断增浓,至塔顶达到要求浓度。在提馏段中,下降液流与上升蒸汽间的物质传递使下降液流中的轻组份转入汽相,重组份则转入液相,下降液流中重组份浓度不断增浓,至塔底达到要求浓度。

6.3.1评价精馏的指标—全塔效率η

图1精馏原理图

全回流下测全塔效率有二个目的。一是在尽可能短的时间内在塔内各塔板,至上而下建立浓度分布,从而使未达平衡的不合格产品全部回入塔内直至塔顶塔底产品浓度合格,并维持若干时间后为部分回流提供质量保证。二是由于全回流下的全塔效率和部分回流下的全塔效率相差不大,在工程处理时,可以用全回流下的全塔效率代替部分回流下的全塔效率,全回流时精馏段和提馏段操作线重合,气液两相间的传质具有最大的推动力,操作变量只有1个,即塔釜加热量,所测定的全塔效率比较准确地反映了该精馏塔的最佳性能,对应的塔顶或塔底浓度即为该塔的极限浓度。全塔效率的定义式如下:

(1)

(1)

NT:全回流下的理论板数;

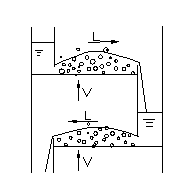

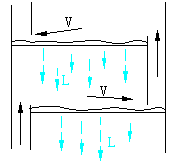

图2正常操作时的气液接触状况

N:精馏塔实际板数。

6.3.2维持正常精馏的设备因素和操作因素

精馏塔的结构应能提供所需的塔板数和塔板上足够的相间传递面积。塔底加热(产生上升蒸汽)、塔顶冷凝(形成回流)是精馏操作的主要能量消耗;回流比愈大,塔顶冷凝量愈大,塔底加热量也必须愈大。回流比愈大,相间物质传递的推动力也愈大。

6.3.2.1设备因素

合理的塔板数和塔结构为正常精馏达到指定分离任务提供了质量保证,塔板数和塔板结构为汽液接触提供传质面积。塔板数愈少,塔高愈矮,设备投资愈省。塔板数多少和被分离的物系性质有关,轻重组份间挥发度愈大,塔板数愈少。反之,塔板数愈多。塔结构合理,操作弹性大,不易发生液沫夹带、漏液、溢流液泛。反之,会使操作不易控制,塔顶塔底质量难以保证。为有效地实现汽液两相之间的传质,为了使传质具有最大的推动力,设计良好的塔结构能使操作时的板式精馏塔(如图2所示)应同时具有以下两方面流动特征:

⑴汽液两相总体逆流;

⑵汽液两相在板上错流。

塔结构设计不合理和操作不当时会发生以下三种不正常现象:

(i)严重的液沫夹带现象

由于开孔率太小,而加热量过大,导致汽速过大,塔板上的一部分液体被上升汽流带至上层塔板,这种现象称为液沫夹带。液沫夹带是一种与液体主流方向相反的流动,属返混现象,使板效率降低,严重时还会发生夹带液泛,破坏塔的正常操作(见图3所示)。这种现象可通过 显示,由于:

显示,由于:

=

=  +∑板压降 ( 2 )

+∑板压降 ( 2 )

图3 过量的液沫夹带现象

此时板压降急剧上升,表现 读数超出正常范围的上限。

读数超出正常范围的上限。

图4 塔内漏液示意图

(ii)严重的漏液现象

由于开孔率太大,加上加热量太小,导致汽速过小,部分液体从塔板开孔处直接漏下,这种现象称为漏液。漏液造成液体与气体在板上无法错流接触,传质推动力降低。严重的漏液,将使塔板上不能积液而无法正常操作,上升的蒸汽直接从降液管里走,板压降几乎为0,见图4所示。此时  ≈

≈  。

。

综上所述现象都与塔釜加热量直接有关。塔釜加热量愈大,汽液负

荷愈大,表现为操作压力 也愈大。

也愈大。 过大,液沫夹带将发生,

过大,液沫夹带将发生, 过小,漏液将出现。若液沫夹带量和漏液量各超过10%,被称为严重的不正常现象。所以正常的精馏塔,操作压力

过小,漏液将出现。若液沫夹带量和漏液量各超过10%,被称为严重的不正常现象。所以正常的精馏塔,操作压力 应有合适的范围即操作压力区间。

应有合适的范围即操作压力区间。

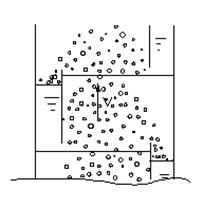

(iii)溢流液泛

图5 溢流液泛示意图

由于降液管通过能力的限制,当气液负荷增大,降液管通道截面积太小,或塔内某塔板的降液管有堵塞现象时降液管内清液层高度增加,当降液管液面升至堰板上缘时(见图5所示),降液管内的液体流量为其极限通过能力,若液体流量超过此极限值,板上开始积液,最终会使全塔充满液体,引起溢流液泛,破坏塔的正常操作。

6.3.2.2操作因素

⑴适宜回流比的确定

回流比是精馏的核心因素。在设计时,存在着一个最小回流比,低于该回流比即使塔板数再多,也达不到分离要求。

在精馏塔的设计时存在一个经济上合理的回流比,使设备费用和能耗得到兼顾。在精馏塔操作时,存在一个回流比的允许操作范围。处理量恒定时,若汽液负荷(回流比)超出塔的通量极限时,会发生一系列不正常的操作现象,同样会使塔顶产品不合格。加热量过大,会发生严重的雾沫夹带和液泛;加热量过小,会发生漏液,液层过薄,塔板效率降低。

⑵物料平衡

F=D+W (3)

Fxf=DxD+WxW (4)

(i)总物料的平衡:F=D+W

若F>D+W,塔釜液位将会上升,从而发生淹塔;若F,塔釜液位将会下降,从而发生干塔。调节塔釜排放阀开度,可以维持塔釜液位恒定,实现总物料的平衡。

(ii) 轻组分的物料平衡:Fxf=DxD+WxW

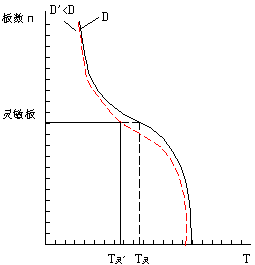

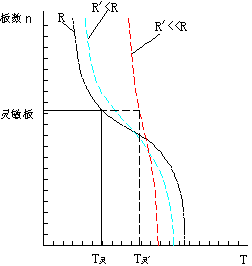

在回流比R一定的条件下,若Fxf>DxD+WxW,塔内轻组分大量累积,即表现为每块塔板上液体中的轻组分增加,塔顶能达到指定温度和浓度,此时塔内各板的温度所对应塔板的温度分布曲线如图6所示,但塔釜质量不合格,表明加料速度过大或塔釜加热量不够;若Fxf<DxD+WxW,塔内轻组分大量流失,此时各板上液体中的重组分增加,塔内温度分布曲线如图7所示,这时塔顶质量不合格,塔底质量合格。表示塔顶采出率过大,应减小或停止出料,增加进料和塔釜出料。

6 Fxf>DxD+WxW时温度分布曲线 图7 Fxf<DxD+WxW时温度分布曲线图

6.3.2.3灵敏点温度T灵

(1) 灵敏板温度是指一个正常操作的精馏塔当受到某一外界因素的干扰(如R,xf,采出率等发生波动时),全塔各板的组成将发生变动,全塔的温度分布也将发生相应的变化,其中有一些板的温度对外界干扰因素的反映最灵敏,故称它们为灵敏板。

(2) 按塔顶和塔釜温度进行操作控制的不可靠性

不可靠性来源于二个原因:一是温度与组成虽然有一一对应关系,但温度变化较小,仪表难以准确显示,特别是高纯度分离时;另一是过程的迟后性,当温度达到指定温度后由于过程的惯性,温度在一定时间内还会继续变化,造成出料不合格。

(3) 塔内温度剧变的区域

塔内沿塔高温度的变化如图7所示。显然,在塔的顶部和底部附近的塔段内温度变化较小,中部温度变化较大。因此,在精馏段和提馏段适当的位置各设置一个测温点,在操作变动时,该点的温度会呈现较灵敏的反应,因而称为灵敏点温度。

(4) 按灵敏点温度进行操作控制

操作一段时间后能得知当灵敏点温度处于何值时塔顶产品和塔底产品能确保合格。以后即按该灵敏点温度进行调节。例如,当精馏段灵敏点温度上升达到规定值后即减小出料量,反之,则加大出料量。

图8.分离能力不够时温度分布曲线图

因此能用测量温度的方法预示塔内组成尤其是塔顶馏出液组成的变化。

图6和图7是物料不平衡时,全塔温度分布的变化情况;图8是分离能力不够时,全塔温度分布的变化情况,此时塔顶和塔底的产品质量均不合格。从比较图7和图8可以看出,采出率增加和回流比减小时,灵敏板的温度均上升,但前者温度上升是突跃式的,而后者则是缓慢式的,据此可判断产品不合格的原因,并作相应的调整。

6.4实验设计

6.4.1实验方案设计

⑴采用乙醇~水物系,全回流操作测全塔效率

根据  ,在一定加热量下,全回流操作 稳定后塔顶塔底同时取样分析,得x D、x W,用作图法求理论板数。

,在一定加热量下,全回流操作 稳定后塔顶塔底同时取样分析,得x D、x W,用作图法求理论板数。

⑵部分回流时回流比的估算

操作回流比的估算有二种方法:

(i) 通过如图所示,作一切线交纵坐标,截距为 ,即可求得Rmin,由R=(1.2~2)Rmin,初估操作回流比。

,即可求得Rmin,由R=(1.2~2)Rmin,初估操作回流比。

(ii) 根据现有塔设备操作摸索回流比,方法如下:

(1)

选择加料速度为4~6l/h,根据物料衡算塔顶出料流量及调至适当值,塔釜暂时不出料。

(2) 将加热电压关小,观察塔节视镜内的气液

接触状况,当开始出现漏液时,记录 读数,此时

读数,此时 作为操作压力下限,对应的加热电压即为最小加热量,读取的回流比即为操作回流比下限。

作为操作压力下限,对应的加热电压即为最小加热量,读取的回流比即为操作回流比下限。

(3) 将加热电压开大,观察塔节视镜内的气液接触状况,当开始出现液泛时,记录 读数,此时

读数,此时 作为操作压力上限,对应的加热电压即为最大加热量,读取的回流比即为操作回流比上限。

作为操作压力上限,对应的加热电压即为最大加热量,读取的回流比即为操作回流比上限。

(4) 在漏液点和液泛点之间选择一合适的塔釜加热量。

⑶部分回流时,塔顶塔底质量同时合格D的估算

根据轻组份物料衡算,得D的大小,应考虑全回流时塔底轻组分的含量。

6.4.2实验流程设计

⑴需要1个带再沸器和冷凝器的筛板精馏塔。

⑵需要3个温度计,以测定 、

、 、

、 。

。

⑶需要1个塔釜压力表,以确定操作压力 。

。

⑷需要1个加料泵,供连续精馏之用。

⑸需要3个流量计,以计量回流量、塔顶出料量、加料量。

将以上仪表和主要塔设备配上贮槽、阀门、管件等组建如下实验装置图。

6.6实验塔性能评定时的操作要点

(1) 最大分离能力——全回流操作

在塔釜内置入10~30v%的乙醇水溶液,釜位近液位计 处,开启加热电源使电压为220 V,打开塔顶冷凝器进水阀。塔釜加热,塔顶冷凝,不加料,不出产品。待塔内建立起稳定的浓度分布后,(回流流量计浮子浮起来达10min之久后),同时取样分析塔顶xD与塔釜xW。由该二组成可作图得到该塔的理论板数并与实际板数相除得到全塔效率。

处,开启加热电源使电压为220 V,打开塔顶冷凝器进水阀。塔釜加热,塔顶冷凝,不加料,不出产品。待塔内建立起稳定的浓度分布后,(回流流量计浮子浮起来达10min之久后),同时取样分析塔顶xD与塔釜xW。由该二组成可作图得到该塔的理论板数并与实际板数相除得到全塔效率。

(2) 最大的处理能力——液泛点

全回流条件下,加大塔釜的加热量,塔内上升蒸汽量和下降液体量将随之增大,塔板上液层厚度和塔釜压力也相应增大,当塔釜压力急剧上升时即出现液泛现象,读取该时刻的回流量和加热电流量,即为该塔操作的上限——液泛点。

(3) 最小的处理能力——漏液点

全回流条件下,逐次减小塔釜加热量,测定塔效率,塔效率剧降时,读取该时刻的回流量和加热电流量,即为该塔操作的下限——漏液点。

(4) 部分回流时,将加料流量计开至4 L/h,按照上述提及的回流比确定方法操作。

(5)若发生 急剧上升,应采取D=0,F

急剧上升,应采取D=0,F ,W

,W 的措施。

的措施。

6.7 原始数据记录

实验体系:酒精水溶液

进料状态:常温

设备参数:塔板数=15

塔径=50mm

板间距=100mm

开孔率=3.8%

仪表参数: 回流流量计量程6~60ml/min

产品流量计量程2.5~25ml/min

进料流量计量程2.5~25ml/min

加热功率(可调) 0~2.5 kw

操作参数:P釜=20~35/×100Pa;T灵=78~83℃;

6.8数据处理

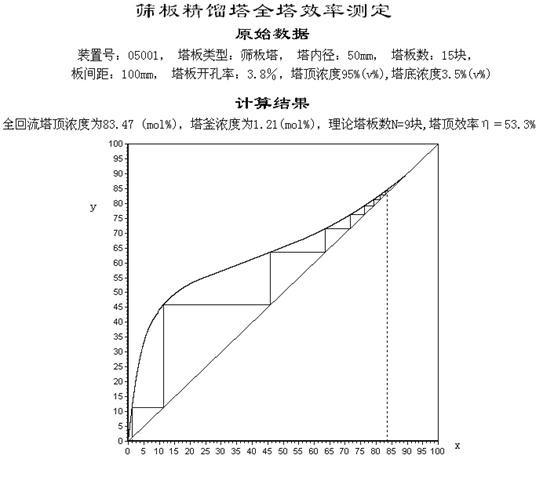

全回流下塔顶 ;

;

mol%

mol%

=1.21mol%

=1.21mol%

由作图可知:NT=9,则塔效率

操作回流比的估算:已知指定分离要求xD=93v%,对应xD=80.4mol%。当精馏段操作线与平衡线相切时,此时切线延长至终坐标,终坐标上的读数即为截距,由精馏段操作线方程可知:

截距= ,解得Rmin

,解得Rmin 1.8,合适的回流比R=1.3Rmin=2.34

1.8,合适的回流比R=1.3Rmin=2.34

-

化工原理筛板塔精馏实验报告

筛板塔精馏实验一实验目的1了解筛板精馏塔及其附属设备的基本结构掌握精馏过程的基本操作方法2学会判断系统达到稳定的方法掌握测定塔顶塔…

-

筛板精馏塔化工实验报告

筛板塔精馏过程实验一实验目的1了解筛板精馏塔及其附属设备的基本结构掌握精馏过程的基本操作方法2学会判断系统达到稳定的方法掌握测定塔…

-

精馏实验报告

北京化工大学学生实验报告院部化学与化学工程姓名张道兴学号20xx11226专业化学工程与工艺班级化工0808同组人员余斌张文芊课程…

-

筛板塔精馏实验

实验结果处理1将塔顶塔底温度和组成以及各流量计读数等原始数据列表及其处理结果1全回流时全回流状态全回流质量百分原始数据项目状态数塔…

-

板式精馏塔实验报告

板式精馏塔实验报告学院广州大学生命科学学院班级生物工程121班分组第一组姓名其他组员学号指导老师尚小琴吴俊荣实验时间20xx111…

-

板式精馏塔设计系实验报告

板式精馏塔实验报告学院广州大学化学化工学院班级10精工分组第七组姓名其他组员学号100520xx81指导老师实验时间20xx111…

-

筛板精馏塔精馏实验报告

筛板精馏塔精馏实验6.1实验目的1.了解板式塔的结构及精馏流程2.理论联系实际,掌握精馏塔的操作3.掌握精馏塔全塔效率的测定方法。…

-

化工原理筛板塔精馏实验报告

筛板塔精馏实验一实验目的1了解筛板精馏塔及其附属设备的基本结构掌握精馏过程的基本操作方法2学会判断系统达到稳定的方法掌握测定塔顶塔…

-

板式精馏塔实验报告

板式精馏塔实验报告学院广州大学生命科学学院班级生物工程121班分组第一组姓名其他组员学号指导老师尚小琴吴俊荣实验时间20xx111…

-

筛板精馏塔精馏实验报告

实验七筛板精馏塔精馏实验一实验目的1了解精馏装置的基本流程及筛板精馏塔的结构熟悉精馏操作方法2测定全回流条件下总板效率或单板效率二…

-

板式精馏塔设计系实验报告

板式精馏塔实验报告学院广州大学化学化工学院班级10精工分组第七组姓名其他组员学号100520xx81指导老师实验时间20xx111…