J.D. Power 20xx年中国车辆可靠性研究报告VDS

中国市场总体车辆可靠性上升,接近欧美成熟市场水平

北京现代在12个车型层面奖项中获得3个奖项; 保时捷在豪华车品牌中名列车辆可靠性第一位;

MINI和大众在主流车品牌中并列车辆可靠性第一位。

20xx年11月26日,上海 – 据今天发布的J.D. Power 20xx年中国车辆可靠性研究SM(VDS)显示,车辆可靠性今年取得巨大进步,接近成熟市场水平。自主品牌的可靠性进步最为明显,与国际品牌的差距越来越小。

今年是J.D. Power在中国开展车辆可靠性研究的第六个年头。这项研究衡量拥车期在37-48个月内的车主在过去6个月期间遇到的问题,包括8个问题类别(发动机/变速系统、车身外观、驾车经历、配置/操控/仪表板、音响/娱乐设备/导航系统、座椅、空调系统和车身内装)的202个问题症状。总体可靠性由每百辆车出现的问题数(PP100)来衡量,分数越低表明质量越好。

主要发现:

? 总体车辆可靠性取得了进步,接近成熟市场水平:20xx年平均问题数为156个PP100,与20xx年

(193个PP100)相比减少了37个PP100。车辆可靠性持续的进步让中国更接近于美国成熟市场水平,同期相比,中国车辆可靠性与美国的差距为9 PP100。

? 国产品牌进步最为明显:按品牌原产国划分,自主品牌进步最大,问题数减少了48个PP100。另外,

自主品牌和国际品牌之间的差距继续缩小,从20xx年的43个PP100减至20xx年的27个PP100,发动机/变速系统问题(16个PP100)占这个差距的将近3/5。

? 可靠性显著影响客户忠诚度度:如果遇到一个或更多问题,车主忠诚度下降将近一半,只有16%的车

主表示他们“肯定会”推荐同一车型, 5%的车主表示会再购买同一品牌,而这一比例在没有遇到问题的车主中为28%和10%。

? 故障问题持续存在:尽管车辆可靠性有显著提升,但是故障相关问题仍然是中国市场面临的弊病。在

美国车主提及的问题中,有33%与故障相关(其余与设计相关);在中国车主提及的问题中,有55%

的问题与故障相关(其余与设计相关)。

? 韩系品牌车的问题数最少:韩系品牌的平均问题数为130个PP100,比主流车细分市场的平均问题数

(160个PP100)少30个PP100。

J.D. Power公司中国区副总裁兼董事总经理梅松林博士表示:“总体车辆可靠性与去年相比取得了显著进步,表明制造领域的巨大投资和努力最终获得回报。然而,汽车厂商应该继续致力于质量和可靠性,因为质量和可靠性对客户忠诚度极为重要。多年来,汽车厂商特别注重购车之后90天内的新车质量问题,但现在是汽车厂商优先考虑可靠性的时候了。”

(Page 1 of 2)

J.D. Power公司中国区汽车市场研究总监谢娟表示:“在故障相关问题的比例方面,中国市场和美国市场之间的差异表明制造质量在中国仍然有改进空间。而且,随着中国车主变得更加习惯于他们的车辆,他们将可能开始提及更多与设计相关的问题。”

20xx年中国车辆可靠性研究排名

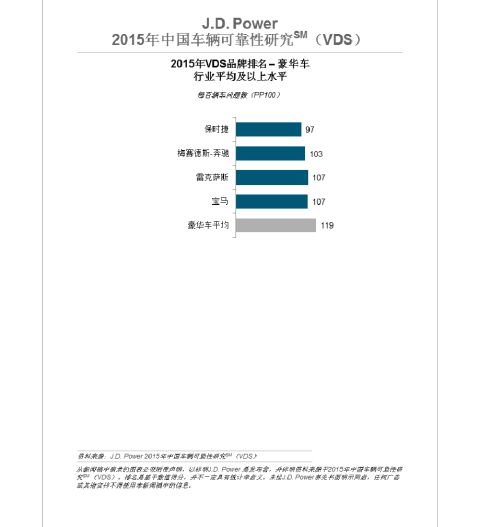

保时捷(97个PP100)在豪华车品牌中名列车辆可靠性第一位,梅赛德斯-奔驰(103个PP100)和雷克萨斯(107个PP100)分别名列第二和第三位。

MINI(110个PP100)和大众(110个PP100)在主流车品牌中并列第一位。雷诺(113个PP100)和斯巴鲁(117个PP100)分别名列第二和第三位。

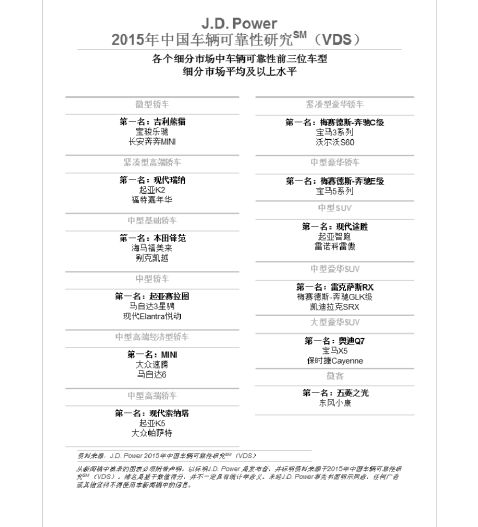

在12个颁奖细分市场中,北京现代的车型获得3个细分市场奖项。梅赛德斯-奔驰在两个细分市场中名列第一位。

在各个细分市场中获奖的车型如下:

? 微型轿车细分市场:吉利熊猫

? 紧凑型高端轿车细分市场:现代瑞纳

? 中型基础轿车细分市场:本田锋范

? 中型轿车细分市场:起亚赛拉图

? 中型高端经济型轿车细分市场:MINI

? 中型高端轿车细分市场:现代索纳塔

? 紧凑型豪华轿车细分市场:梅赛德斯-奔驰C级

? 中型豪华轿车细分市场:梅赛德斯-奔驰E级

? 中型SUV细分市场:现代途胜

? 中型豪华SUV细分市场:雷克萨斯RX

? 大型豪华SUV细分市场:奥迪Q7

? 微客细分市场:五菱之光

20xx年中国车辆可靠性研究是基于20xx年5月至20xx年8月期间购车的17,534位车主的评价。研究报告分析了21个细分市场,一共涵盖59个品牌的160款乘用车车型。数据收集工作于20xx年5月至9月在中国各地46个主要城市进行。

关于J.D. Power

J.D. Power在东京、新加坡、北京、上海、马来西亚和曼谷设有办事处,六个办事处在亚太地区从事客户满意度研究,并为汽车、信息技术和金融行业提供咨询服务,携手将客户满意度理念带给澳大利亚、中国大陆、印度、印度尼西亚、日本、马来西亚、菲律宾、中国台湾、泰国和越南的消费者和企业。

# # #

(第3页,共3页)

注意:后附三张图表

第二篇:可靠度报告

可靠度報告

壹、前言:

可靠度工程是現代科技管理的重要技術,為促進工業技術升級,產品高級化與精密化不可缺少的重要科技之一,內容包括可靠度之規劃、試驗量測、管制、分析、矯正及評估等,其主要目的乃使產品於特定使用下及規定期間中,成功地遂行其指定功能以達成任務需求之可靠度目標。可靠度工程技術發展始於19xx年左右,經過先進工業國家多年之努力,在電子零件與裝備可靠度方面,經驗與技術也逐漸在累積。今日的品質管制技術與觀念由於可靠度之介入,變得更具有積極性意義。

可靠度是品質的重要特性之一,尤其電子技術發展快速,不管是家電或工業機器,電子零件使用數量日益增加,可靠度的問題也日益重要。因為電子裝備出廠檢驗時沒有問題,但使用時卻可能因一個電子零件的故障(因工藝不良,品質缺陷等原因)而導致全裝備失效,以致遭到嚴重的損失,因此工業先進國家對此問題均非常重視,在電子零件故障率的降低上極力研究發展。近年來日本在這方面的成就已凌駕他國之上。19xx年代中期,美國境內使用的彩色電視機故障率統計結果,西方國家製品為日本製的五倍,其原因就是日本追求品質極為認真。為了量測半導體的故障率,其他國家使用每十萬小時故障數為單位,日本的使用單位卻是每一億小時的故障數。有一家日本電子系統製造商就其國內、外採購的半導體故障率提出報告,指出國外進口產品的故障率約為其國產品的五倍,組裝為系統而使用時約為四倍。其他電子零件在日本也逐漸達到3PPM(Parts Per Million每百萬一個)水準的品質保證。這就說明了日本製產品何以在品質上享有盛譽的原因。也顯示了一個觀念,就是可靠度的提高與設計品質有極為非常密切的關係。新產品設計時若不考慮可靠度,把品質設計進入,則日後無論如何加強檢驗的品管,均不可能提高品質,可靠度管理的目的就在於從設計開始就予以適當的導引、規劃,以致於最終使用階段。

假設某一公司設有品保部門,負責品質保證體系的建立及管理,則其可靠度管理通常應包括下列重點工作:

※建立可靠度保證體系:擬定可靠度計畫執行方案,確立各項任務,劃分職掌,排定時程,教育訓練等。

※確保設計可靠度:其工作包括可靠性目標分析及配當,可靠性預測,可靠度設計分析,零

件及材料選擇及鑑定,以可靠性發展、鑑定、接收等試驗及其他方式評價可靠度等。 ※加強製程可靠度:管制零件及材料,執行有效的挑選試驗,以淘汰不良品。

※失效分析及管理:例如設計時要執行失效模式及效應分析,使用中的失效也要分析,建立失效資料庫以作為改進及新技術發展的重要參考。

以上是擇要的敘述可靠度工作,其中如可靠度預測、設計分析、可靠度試驗、失效模式及效應分析、有效的挑選試驗方法等,均為重要的可靠度技術,也是國內目前亟應加強研究、推廣的品保技術之一。以下將針對產品發展階段的可靠度計畫作一介紹。

貳、可靠度計畫

產品的可靠度在設計完成時即已賦與,正確的製造及嚴格的品質管制並不能提高其可靠度,而只能維持其所賦與的可靠度,如果設計時所賦與的固有可靠度不能符合既定的目標,即使所有產品均為合格品,亦不可能滿足顧客的需求,因此新產品之發展,在管理上及工藝上所面臨最重要且最具挑戰性的工作,為在發展階段如何將“可靠度”設計於產品中,於試製過程中設法使產品達到設計目標,並在正式生產前建立有效的檢驗試驗程序及有效的品質管制方案,以維持產品之可靠度水準。就系統效益

(System effectiveness)的觀念來講,可靠度工程所包含的工作項目及方法,必須配合設計、製造及品保部門的分工合作,相互配合,在共同的體認及品質意識的提高下,才能經濟有效的推展可靠度的工作。

一、可靠度工作項目及內容

可靠度計畫為產品研究發展階段相當重要的工作,其主要工作項目說明如下:

操作壽命輪廓定義:

每一重要的壽命週期(Life Cycle)事件必須予以確認,指出其必須執行的功能、操作模式、開/關循環條件、事件持續時間、裝備的位置及條件(包裝、儲存、裝架等)。

環境需求定義:

每一壽命週期事件中(包括包裝、搬運、儲存、運輸及操作等)所遭遇的環境水準及持續時間均需定義清楚。個別的環境條件再組成系統環境規格,必要時每一次系統單元需各別建立環境規格。

3.可靠度需求定義:

壽命週期中的每一階段均需建立系統數量化可靠度需求,並使系統符合系統效益需求。

4.可靠度配置:

系統可靠度決定後,應使用適當的數學方法將可靠度配置到各次系統及組件水準,以建立各別的設計需求。

系統效益分析:

系統基本需求的建立需分析使用者的要求(Need)如可用性(Availability)和可依賴性(Dependability)等。

設計準則定義:

為確保設計符合需求,進入設計階段前需先建立設計準則以引導設計。典型的設計準則包括零件應用即減額定(Derating)準則,優先使用的零件名單,非標準件管制需求,機械及熱的設計需求,覆置(Redundancy)設計等。

設計分析:

設計分析工作包括:電力的機械的及熱的應力分析,(經計算或量測以確保設計符合設計準則,或建立設計安全邊際),機械的及電力的公差分析(經計算以確保設計的適當性、互換性及特定性能均能達成)環境分析(經設計分析以確保設計能忍受預期的使用環境),故障模式效應及嚴重性分析(確認設計的故障模式,並執行矯正以改進其忍受能力),不良線路分析(Sneak Circuit Analysis,確認及消除線路中造成不良功能或妨礙預期功能的潛在通路)。

可靠度模式定義:

系統或裝備應建立其功能方塊圖和可靠度數學模式,並敘述功能的相互關係。

可靠度預測:

系統或裝備應執行可靠度預測,以提供其符合可靠度需求的信心。預測所採用的失效率數據應予指定。

綜合(Integrated)試驗計畫:

系統或裝備的研究發展計畫應儘早建立綜合試驗計畫,以期能充分利用各階段的各種試驗結果,並減少重複試驗。綜合試驗計畫包括下列各類試驗:

可靠度發展試驗

為了使裝備可靠度符合需求,需執行足夠的發展試驗。本類試驗通常包括一系列試驗,分析所有失效並矯正後再重複試驗,直到有足夠證據顯示該裝備具備通過可靠度品質鑑定試驗的能力為止。

環境發展試驗

為了使裝備符合環境最低需求,需執行足夠的環境發展試驗,包括單一及複合環境試驗,本類試驗通常包括一系列試驗,分析所有失效並矯正後再重複試驗,直到有足夠證據顯示該裝備具備足夠能力為止。

c.環境品質鑑定試驗

試驗目的為證明根據文件、製程、可靠性計畫、品質計畫所製造的硬品能在所訂環境條件下順利的操作。

可靠度品質鑑定試驗

試驗的目的為提供硬品可靠度符合或超過需求的信心。試驗計畫應事先擬定或指定。

可靠度接收試驗

可靠度接收試驗的目的在提供硬品可靠度繼續維持需求水準的信心。試件數量以逐批抽樣方法決定,或全數試驗。試驗計畫應事先擬定或指定。

燒入及挑選試驗

電子總成組件,零件均應執行燒入及挑選試驗,以保證裝備在執行品質鑑定或接收試驗前已將工藝缺陷及其他夭折問題剔除。

失效重現(Recurrence)管制計畫

計畫係指執行失效數據收集,故障分析及矯正行動以避免失效重現。

趨勢分析

硬品性能數據,可靠性評價數據及失效報告均應分析以確認及修正與規範不合之處,性能或可靠性方面的不良趨勢及其他未曾發現之問題。

零件品質鑑定

為保證設計上所用的零件及材料均經過鑑定(包括環境、性能、可靠性及其他品質參數)並保證供應商有適當的品質保證計畫,應建立適當的管制程序。

文件及改變審查

正式生產的設計藍圖及規範必須經過審查以保證可靠性及品質保證規定均能適當的管制。任何改變需經過核准以確保可靠性的維持。

程序管制

組合步驟、製造說明試驗步驟、程序管制步驟等,均應經過審查以管制可靠性。檢驗結果和試驗數據應予監查以發掘新的或潛在的問題。

庫存監督

庫存和現場使用的裝備應持續的監督其失效趨勢,資料回饋後作為修改生產程序,接收試驗步驟之重要參考。

可靠度與系統效益

系統效益為系統完成其任務程度的一種衡量標準,其為可靠度(Reliability簡稱R)可用性(Availability簡稱A)及設計能力(Capability簡稱C)的函數。即E=R*A*C

其中:

A = MTBF/(MTBF+MTTR)= 1/(1+(MTTR/MTBF))

MTBF=平均失效間隔時間(Mean Time Between failure)

MTTR=平均修護時間(Mean Time to Repair)

由系統之效益來衡量整個產品,較能做全盤考慮,並能訂定適當的可靠度目標,如果產品的可靠度較低,則必須有較高的可維護性才能達到相同的系統效益。茲將以上三因素的關係及其相關項目列表如下:

信賴水準 ?維護程序 ?設計能力 環境條件 ?平均修理時間 ?誤差機率 失效率 ?週期測試 ?作用時間

減額定 ?缺點找尋及矯正?備份件原則

三、新產品發展各階段可靠度工作內容

1、概念定義階段

a.主要工作

定義壽命週期輪廓

b.相關工作

定義環境條件

可靠度配置

定義計量化可靠度目標需求 可靠度規範及合約建立

c.主要支持工作

系統效益分析

2、設計發展階段

a.主要工作

建立設計準則(規格) 修正可靠度模式及試造

b.相關工作

失效模式及效應分析(FMEA) 可靠度發展試驗

可靠度預估

環境發展試驗

雛形試造

可靠度評估

c.主要支援工作

零件品質鑑定

矯正行動

訂定減額定(derating)準則

趨勢分析

決定品質鑑定及接收試驗條件程序及接收拒收準則

3、品質鑑定階段

a.主要工作

可靠度品質鑑定試驗

b.相關工作

環境品質鑑定試驗

故障分析

可靠度評估

c.主要支援工作

矯正行動

零件品質鑑定

趨勢分析

燒入及挑選試驗

4、品質接收階段

a.主要工作

可靠度品質接收試驗

b.相關工作

環境品質接收試驗

故障分析

可靠度評估

c.主要支援工作

矯正行動

趨勢分析

零件品質鑑定

修改審核

庫存管制

製程管制

燒入及挑選試驗

四、可靠度工作之分工

整個可靠度工作和品質管制工作一樣,是整體的分工合作,相互配合才能發揮效用,不是僅一個單位所能擔負,產品發展初期就應有完善的可靠度計畫,建立有效的管制,綜合設計,製造及品保部門共同參與,俾期在既定的時程及預算下,經濟有效的達成可靠度目標,其概略分工及執掌說明如下表:

〔備註〕1代表主要部門 2、3代表協助部門

項目

可靠度工作內容 管制

設計 負責部門 製造 品保 1 壽命週期輪廓定義 1 2 環境需求定義 2 3 可靠度需求定義 3 4 可靠度配置 3 5 可靠度預測 2 6 系統效益分析 1 7 設計準則定義 2 8 失效模式及效應分析 3 9 可靠度發展試驗 2 10 環境發展試驗 3 11 環境品鑑試驗 2 12 可靠度鑑定試驗 2 13 可靠度接收試驗 3 14 燒入及挑選試驗 3 15 失效管制 2 16 資料分析及管制 2 17 製程管制

2 18 庫存管制

2

五、可靠度計畫之規劃

1.系統效益之規劃,其程序為規劃下列工作: a.壽命週期輪廓 b.可靠度目標 c.使用環境條件 d.系統效益之需求 e.功能及失效準則 f.有效性需求 g.系統介面

2 2 1 2 1 2 1 1 1 2 2 2 2 3 3 3 3 3

3 3 3 3 3 3 3 3 3 3 3 3 2 1 3 3 1 3

3 1 2 1 2 2 3 2 2 1 1 1 1 2 1 1 2 1

上述之關係如下圖:

2.可靠度預測

a.建立資料庫,利用過去經驗及資料累積作為可靠度預測的參考

b.建立可靠度方塊圖

c.數學模式之應用

d.預估系統之複雜性及MTBF

e.預估分系統之失效率

f.預估分系統的MTBF及可靠度的可行性

g.配置分系統之失效率及可靠度

h.考慮覆置(Redundancy)

i.評估配置後分系統可靠度的可行性

3.使用環境條件

在新產品發展之概念及定義階段,就應確定其整個壽命歷程所遭遇的環境(如製造、裝配、包裝、搬運、儲存、運輸、操作等)並掌握可能發生之環境水準及經歷時間,綜合個別之環境而擬定系統之環境規格,作為訂定環境規格及可靠度試驗的依據。

4.設計審核

設計審核是可靠度計畫中最有意義的步驟,為保證產品的設計是否合理可靠所不能缺少的手段,為一種正式的文件程序,亦為最有效的產品可靠度改進工具,在發展階段所有的功能特性必須被設計於產品中,根據統計資料顯示產品大約有40%的失效是由設計的不良所引起,設計的不良歸因於省略或缺乏實際資料之應用及對有效的資料作錯誤的評估,有時程性的一連串設計審核活動,有助於達成設計審核的目標,設計審核必須藉助委員會的方式,結合設計、製造、品保、採購等之專家,在產品正式生產前由設計部門的負責人,排訂既定的時程及不同的發展階段,包括概念、除型即產品品鑑等階段將產品的可靠度、功能、成本、維護性、製造能力、操作性、行為因素、安全性、易裝配性、外觀、標準化、簡單化、及價值工程等作全盤的考慮,並視需求建立優先順序來檢討。

設計審核有關的內容包括:

a.設計審核委員會:

包括可靠度、設計、品保、生管、採購、材料、工具設計、包裝等有關人員共同討論產品發展階段,設計上的問題,並採取有效的矯正措施,以確保設計的合理性。

b.互易(TRADE-OFF)研究

研究為達到既定可靠度目標,成本與效益之關係,產品的可靠度應藉助經濟有效的手段來達成。

c.另件及材料

產品的可靠有賴於另件及材料之可靠度,因此小心的選擇及使用可靠的另件和材料將有助於達到產品的可靠度目標,設計部門應建立可靠度另件的資料庫以供有關人員參考及使用。

d.失效模式及效應分析

FMEA為一種預防技術,在設計確定之前先尋找失效的可能原因或假設失效的徵兆及可能的原因,並分析此失效對上一層次的影響,在失效未真正發生之前設法防止或減少其發生機會,以提高產品的可靠度。FMEA必須由失效模式做起,並仔細檢查每一項目因果關係,始可瞭解全盤狀況。對於複雜的產品,必須把產品設計功能劃分成好幾個分系統,每個分系統再劃分成更細的單元,由每個單元可能造成的失效模式及效應分析,研究採取有效的預防及矯正措施。一般而言,FMEA的具體目的共有下列數項:

1.累積經驗,早期發現失效原因及採取因應之道

2.促進設計改良

3.評估可靠度成長趨勢

4.改善操作方法,及建立維護計畫的參考

5.幫助操作人員之訓練,使其能在短期間學到正確找出失效原因的方法及採取有效的矯正措施

6.公司人員異動時,新人到任後很快能進入狀況且對累積的經驗及技術能制度化的保存 FMEA不能與不良混為一談,不良分析僅是當不良發生後找出其癥結所在,並設法消除,而FMEA是預防的措施,有防未然的效果。

FMEA之方法為在設計未確定前將系統(或分系統)之低層次組件(或另件)可能發生之失效模式列表,並考慮其對上一層次的影響,及判斷其嚴重性。另一種方法正好相反,由

失效發生之現象逐漸由上往下判斷其可能發生的原因,一般稱之為失效樹分析(Fault Tree Analysis,FAT),FMEA加上判斷其嚴重性及FAT加上其可能發生之機率分析稱之為失效模式,效應及嚴重性分析(Failure Mode Effect and Critically Analysis,FMECA)。

設計審查之型式,以時機而言,可分為:

1.概念審查

2.初步設計審查

3.重要關鍵設計審查

4.生產前稽核

5.特殊審查

理想之設計審查之對象,應包括每一系統、分系統及重要組件,以及這些系統設計發展所需要之試驗計畫。如因預算及時程之限制,至少應審查重要件,重要件的定義從字面解釋,應為系統中較重要之組件,其選擇標準通常為:

(1) 其失效會影響安全

(2) 其失效會破壞任務之完成

(3) 需要特殊之包裝、搬運、運輸及儲存

(4) 價值昂貴

(5) 需有較高之維護負擔

現以可靠度計畫的觀點來說明設計審查,系統之發展首先應確立其目標,再根據系統目標及參考現有之相關標準此及規範建立此系統之R&M(可靠度及維護性)目標及設計準則。此時系統之概念及定義或發展計畫書已具雛型,應舉行概念設計審查,以確定概念及發展計畫之,Reliability&Maintainability目標是否可行。接著進行系統設計發展。發展過程中應進行可靠度預測,失效模式與效應及嚴重分析、維護分析等。並參照類似系統現場使用之回饋資料及設計指引進行系統之初步設計,初步完成即進行初步設計審查,當設計即將定型時進行關鍵性設計審查,以確定系統設計。系統設計完成後,分系統或組件按此原則,以符合系統需求為目標,逐次進行,定義分系統設計準則,概念審查,分系統設計。

5.驗證程序

產品於正式生產之前,應有充分的文件證明產品能符合所有功能規格需求及可靠度目標,利用各階段不同的試驗,以驗證產品的可靠度,產品之雛型發展階段應考慮其功能及壽命測試,最後的驗證應就整個產品系統來試驗。

驗證試驗的內容應包括:試件、測試的時間、測試的條件及測試後資料的蒐證及分析。驗證中如發現有不良現象將進一步採取矯正措施,因少許的設計改變可能大大增加產品的可靠度。

驗證程序中對於試驗規格,製造程序及正式生產條件應有充分的瞭解,且應考慮因不良的操作及維護造成影響產品可靠度的因素,並儘量用模擬的方法來發現設計上的弱點,在極限試驗下所產生的失效模式亦應採取適當的防護措施以確保產品在各種不同環境使用下的可靠度。以下簡單介紹幾種環境試驗的方法:

a.振動試驗:其是為了模擬地面運輸或產品操作使用時所產生的振動環境。所用的試驗設備是振動台,振動台按結構可分為機械、液壓、電磁和壓電式四種,振動試件的尺寸、重量和不同的試驗要求來進行試驗。

b.衝擊試驗:現今模擬衝擊常用的方法有兩種,滑軌式衝擊機是將試件在一定的高度上,沿斜滑軌下滑與底部的障礙物相撞,而產生衝擊。跌落式衝擊機是把裝有試件的工作台上升到一定高度,突然釋放而跌落,與底部的減振器(彈簧或橡皮等不同材料的減振墊)相撞而發生衝擊,這種方法目前比較廣泛地使用。

c.模擬加速度的方法,是將試件固定在一個旋轉臂上做圓周運動,而產生離心力,負載大小由轉速和試件的位置而定,這種設備稱為離心機。

d.其他的環境模擬,如溫度、濕度、鹽霧等試驗,則是採用加熱、冷凍、噴霧等方法來進行 各種產品根據其不同的使用條件和要求,來確定試驗的項目和具體的環境試驗條件,因在實際使用中,往往有兩種或兩種以上的環境同時作用於產品,使得綜合性環境試驗方法逐漸受到重視,以便能更臻實地模擬產品所受到的綜合環境。

參、結語

可靠度工作是一種相當艱鉅的工作,它特別強調團隊精神的重要性及必要性,由於產品

結構的日趨複雜,功能及精確性要求大幅提高,一般檢試的品管觀念已不足應付,因此,在產品發展階段,正式生產之前,就應將產品的可靠度設計於產品規格中。

可靠度是一種綜合工程技術與管理的結合工作,因此特別強調整體規劃的重要性,在既定可靠度計畫下分工合作,按部就班的進行,試驗與分析相互配合,才能達到事半功倍的效果。產品品質由設計階段一開始就做好,則正式生產的品質問題就非常地容易掌握,「確認已無品質問題存在」是品質管理最佳的境界,亦為可靠度精神之所在。

這學期的可靠度課程, 讓我瞭解到可靠度工程的技術手法及觀念,如可靠度模型建立技術、可靠度配當、功能分析與設計、產品使用條件的分析、可靠度設計方法、及一些使用環境分析技術,另外還有全面品質管理、ISO 9000 標準的概念。基本上,老師們的講解都很仔細且清楚,讓我們在知識上和資料方面都收穫良多,也深深的瞭解到可靠度對產品品質的重要性,所以企業若要提高產品在市場上的競爭力,可靠度不能不重視。

目前國內的工業發展趨勢為加強研究發展,以能夠自行設計為目標,但是如果只一味的強調科技升級而品保觀念即技術不能配合發展,可預期的是將有很多廠商會因為可靠度、安全性等品質問題而遭受嚴重打擊。因此,應在產品研發階段就將可靠度工程技術給融入,使品保技術與設計及製造技術緊密的結合起來,才能使設計及製造品質皆提高,企業也才更有競爭力。

肆、參考資料

可靠性淺釋,趙世輝編著,中華民國品質管制學會,77年9月

可靠度工程技術的理論與實用,王宗華編著,中華民國品質管制學會,77年1月 可靠度工程實務,可靠度推行委員編著,中衛發展中心,83年3月

本文作者為中央工管所學生 陳德祥

-

可靠性报告

我对系统的可靠性分析的理解许文祥20xx10037910720xx系统的可靠度不仅涉及到零件的可靠度而且与他们的组装方式有关除此之…

-

可靠性分析报告

WHHX06型VCO混频器组件可靠性分析报告拟制审核批准XXX研究所二五年九月1VCO混频器组件可靠性分析报告1元器件清单本组件选…

-

XX可靠性测试报告

XX可靠性测试报告制定:审核:批准:1.《XXT2可靠性测试报告》的作用《XXT2可靠性测试报告》的作用是:用于工程样机、客户样品…

-

可靠性预测报告

关于国网GPRS表电源模块的可靠性预计报告基于OFGEM模型1电能表可靠性预计的意义近几年世界各主要经济体相继推动本国电网公司出台…

-

关于开关电源可靠性的报告

一开关电源的电路组成开关电源的主要电路是由输入电磁干扰滤波器EMI电磁干扰ElectroMagnetic二开关电源的可靠性1引言开…

-

汇调研20xx汽车调查报告(齐鲁秋季车展)

20xx年齐鲁秋季车展调查报告供稿单位山东汇景市场研究咨询有限公司20xx年齐鲁秋季车展于9月1013日在济南盛大举行此次车展总展…

-

20xx年质量分析报告

规范管理是取得质量的基础和保障推进课改是持续发展的方向和出路上庸镇20xx年教学质量分析报告20xx20xx学年度是我们充实而又辉…

-

J.D. Power 20xx 中国新车质量研究报告China IQS PR l

wJDPower报告豪华车车主遭遇的音响通讯娱乐导航问题为中国市场创造机会和挑战保时捷在豪华车品牌中名列新车质量榜首北京现代在主流…

-

J.D. Power20xx年中国新车质量研究

20xx年中国新车质量研究IQS据JDPower亚太公司今天发布的20xx年中国新车质量研究SMIQS报告显示中国新车质量持续大幅…

-

曹家湾镇20xx教育质量分析报告

20xx20xx学年度教育质量分析报告曹家湾镇近年来我们曹家湾镇狠抓教师队伍建设以中心小学高效课堂改革为引领追求课堂教学新突破以三…

-

汽车传感器性能可靠性测试台项目可行性研究报告评审方案设计(20xx年发改委标准案例范文)

汽车传感器性能可靠性测试台项目可行性研究报告评审方案设计20xx年发改委标准案例范文编制机构博思远略咨询公司360投资情报研究中心…