实验报告

实验一典型环节动态性能分析

实验报告

专业及班级 机械设计制造及其自动化 姓名 郭高远 日期 2014.11.4

一、实验目的

1. 掌握各个典型环节的特点,传递函数的基本形式及相关参数的物理意义。

2. 比例环节、惯性环节、微分环节在单位阶跃信号作用下的输出响应,并分析其动态性能,参数变化对动态性能的影响。

3. 一阶惯性环节在单位脉冲信号、单位阶跃信号作用下的输出响应并分析参数变化对动态性能的影响。

二、实验设备

1. 计算机 1 台

2. DRLink 控制系统实验开发平台 1 套

三、思考并回答下列题目

1.分析说明一阶系统的各个参数对系统性能的影响。

一阶系统的时间参数对单位阶跃响应的影响:时间常数T 愈小,系统对输入信号反应的快速性愈好;

一阶系统的时间参数对单位速度响应的影响:时间常数T 愈小,系统对输入信号反应的稳定性愈好;

一阶系统的时间参数对单位脉冲响应的影响:时间常数T 愈小,系统对输入信号反应的准确性愈好。

2.一阶系统的时间常数如何从阶跃响应的输出波形中测出?

3.积分环节与惯性环节的主要差别是什么?

实验二二阶系统时间响应分析

实验报告

专业及班级 机械设计制造及其自动化 姓名 郭高远 日期 2014.11.4

一、实验目的

1. 观察二阶系统在单位阶跃信号、单位脉冲信号作用下的输出响应,并分析其动态性能。

2. 熟悉二阶系统响应的性能指标,合理选择系统的阻尼比ξ和无阻尼固有频率ωn,使二阶系统具有满意的动态特性。

二、实验设备

1. 计算机 1 台

2. DRLink 控制系统实验开发平台 1 套

三、思考并回答下列题目

1.二阶系统性能指标有哪些,各表示系统哪些方面的特性?

2.详细说明二阶系统阻尼比ξ 和无阻尼固有频率ωn 对系统响应的影响。

实验三系统频率特性分析

实验报告

专业及班级 机械设计制造及其自动化 姓名 郭高远 日期 2014.11.4

一、实验目的

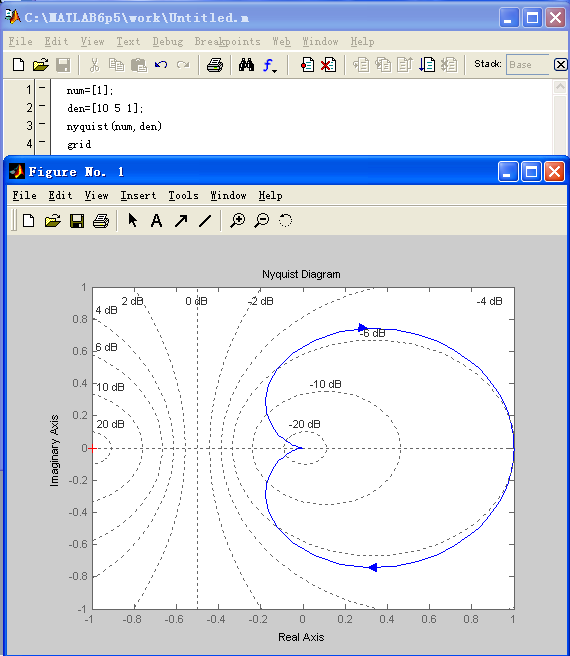

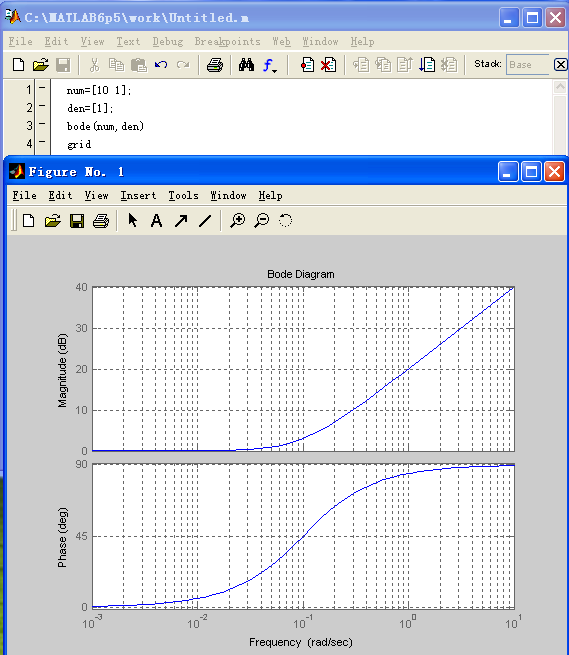

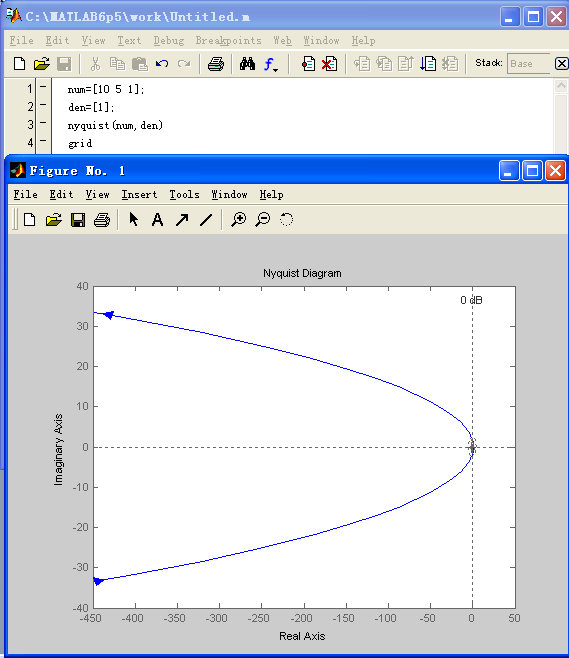

1. 掌握频率特性的 Nyquist 图和 Bode 图的组成原理,

2. 熟悉典型环节的 Nyquist 图和 Bode 图的特点及其绘制,掌握一般系统的Nyquist 图和 Bode 图的特点和绘制。

二、实验设备

1. 计算机 1 台

2. DRLink 控制系统实验开发平台 1 套

三、思考并回答下列题目

1. 简述频率特性的概念,如何求取。

2.简画典型环节的 Nyquist 图和Bode 图。

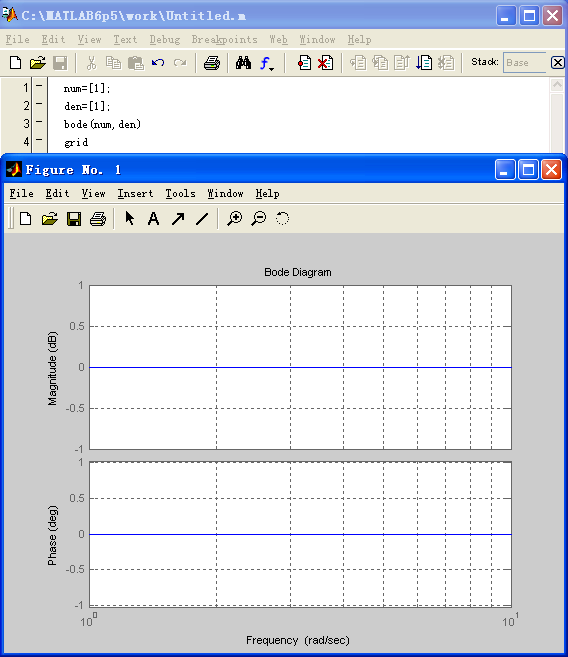

比例环节

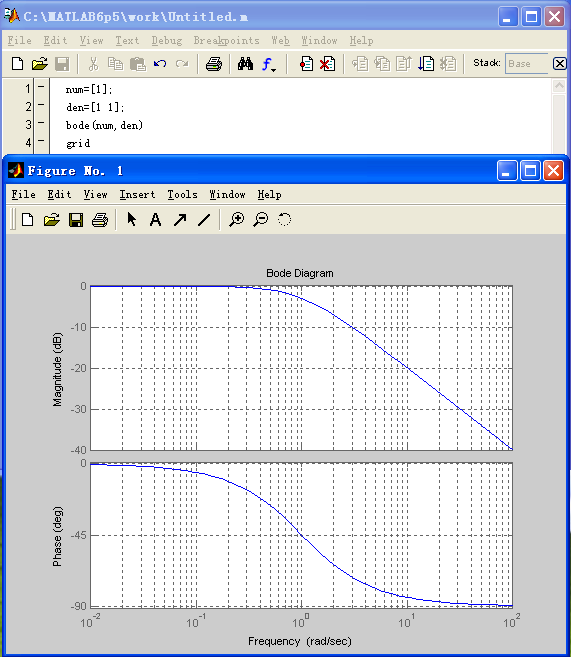

惯性环节

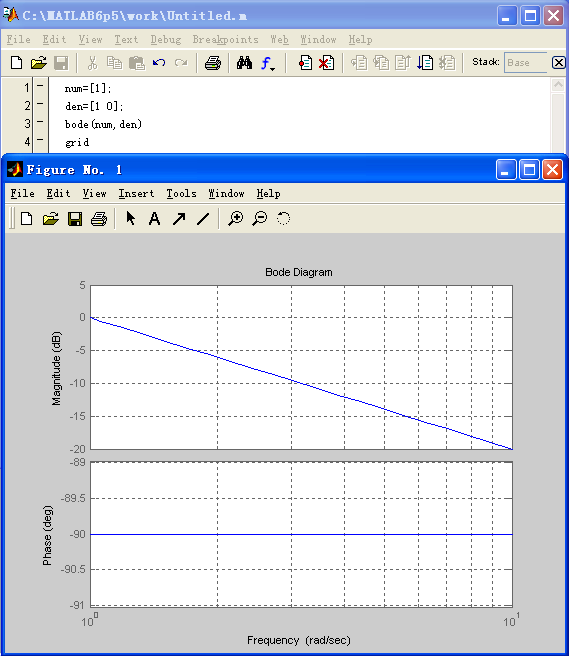

积分环节

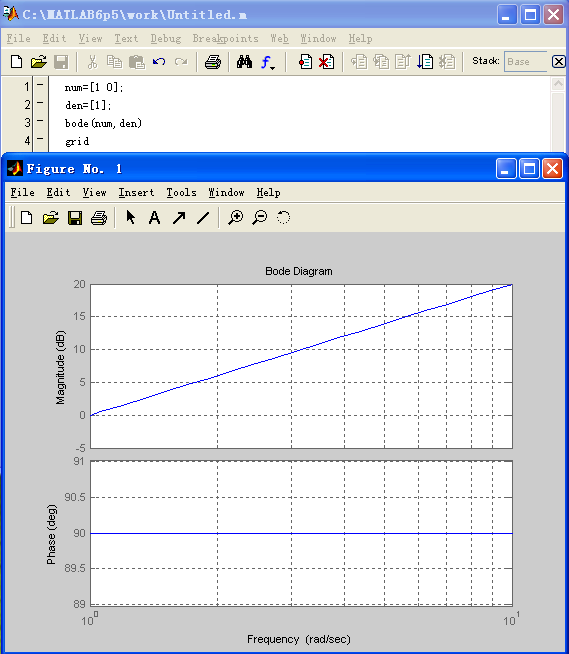

理想微分环节

振荡环节

一阶微分环节

二阶微分环节

第二篇:实验报告

工程力学实验报告

实验一:低碳钢的拉伸实验

时间 班级 小组 姓名 学号 成绩

一、实验目的

1、测定低碳钢在拉伸过程中的几个力学性能指标:屈服极限σs、强度极限σb、延伸率δ、断面收缩率Ψ。铸铁的σb 。

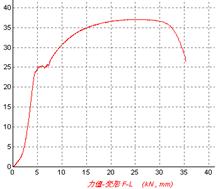

2、观察低碳钢、铸铁在拉抻过程中的各种现象,绘制拉伸图(P—ΔL图)由此了解试件变形过程中变形随荷载变化规律,以及有关的一些物理现象。

3、观察断口,比较低碳锕和铸铁两种材料的拉伸性能。

4、了解拉仲试验原理和方法,掌握万能材料试验机的操作要领、锻炼实验技能。

二、试验设备仪器及量具

液压万能材料试验机,划线台,游标卡尺;小直尺。

三、实验步骤

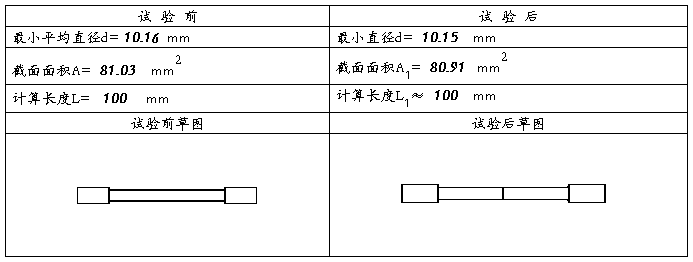

1、试件的准备:测量试件中间和两端之处直径d,取最小值计算截面积·

2、试验机准备:估计铸铁σb值,估算拉断试件最大荷载。试验机调整与低碳钢拉伸试验相同。

3、检查及试车:与低碳钢拉伸试验相同。

4、进行试验:开动好试验机。用慢速加载直到试件断裂,记录最大荷载Pb值。观察自动绘图器上的曲线。

5、试验结束:关闭试验机,取下试件,使试验机回原位。

6、测量试件:测量断裂后试件的直径和长度,可以发现σ≈O,Ψ≈O。

7、计算铸铁拉伸强度极限:

四、数据记录和处理:

(一)低碳钢试件

强度指标:

Ps =__22.1___KN 屈服应力 σs= Ps/A __273.8___MPa

P b =__33.2___KN 强度极限 σb= Pb /A __411.3___MPa

塑性指标:

33.24 %

33.24 %  68.40 %

68.40 %

低碳钢拉伸图:

(二)铸铁试件

强度指标:

最大载荷Pb =__14.4___ KN

强度极限σb= Pb / A = _177.7__ M Pa

四、结论:(对比低碳钢与铸铁拉伸时变形过程、强度、塑性等)。

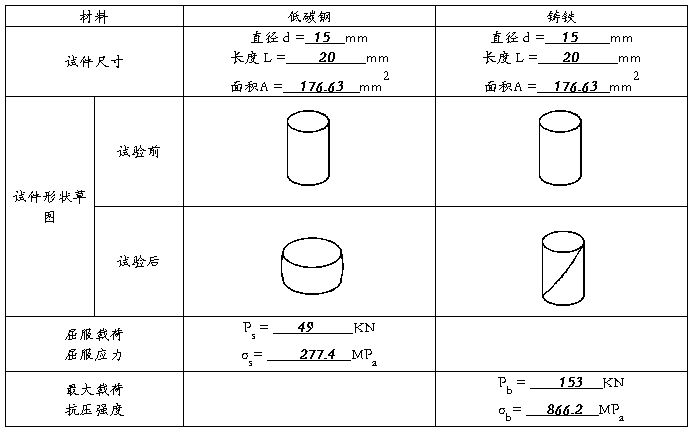

实验二:铸铁压缩实验

时间 班级 小组 姓名 学号 成绩

一、实验且的

1、测定铸铁的强度极限σs。

2、比较铸铁的拉、压力学性能及破坏形式。

二、设备

万能材料试验机、游标卡尺。

三、实验步骤

l、测量试样直径,估计最大荷载,选择量程及相应摆锤,方法与拉伸试验相同。

2、试样安放在下压板中心位置上。

3、开机试样接近上模板时减速,将要靠近时,立刻停车,关闭油门,测力度盘调零,

调整绘图器。

4、开机均匀缓慢加载,试件出现裂纹立刻停车,记下Pb值。

5、试验结束.复原试验机,清理工具,现场,整理实验记录。

四、数据记录和处理:

(一)试验记录及计算结果

五、结论:(比较分析铸铁拉伸、压缩强度,说明断口形状及破坏原因。)

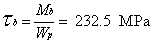

实验三:梁的弯曲实验

一、实验目的

1、初步掌握电测法的基本原理和方法。

2、测定梁在纯弯曲时横截面上正应力大小和分布规律;验证纯弯曲梁的正应力计算公式。

二、实验仪器、设备和工具

1、组合实验台纯弯曲梁实验装置。

2、静态电阻应变仪。

3、游标卡尺、钢板尺。

三、实验步骤

(一)、实验准备

1、按规定位置粘贴电阻应变计,焊线、防护(己由生产厂家准备好)。

2、制定加载方案,四级加载:20Kg、40Kg、60Kg、80Kg。

3、接通传感器和负荷显示器及电阻应变仪,预热10分钟。

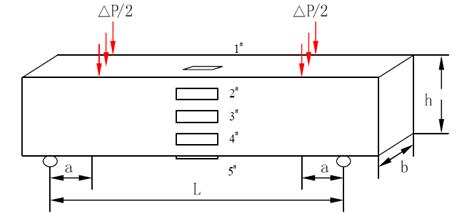

4、记录梁的截面尺寸,载荷作用点到支点距离及各应变计的位置。见附表1

5、加初载荷 (一般取

(一般取 =10%

=10% 左右)估算

左右)估算 ,记下初读数。

,记下初读数。

(二)、进行实验

1、均匀缓慢加载到初载荷 ,记下各点应变的初始读数:后分级等量加载,每增加一级载荷,依次记录各点电阻应变片的应变值

,记下各点应变的初始读数:后分级等量加载,每增加一级载荷,依次记录各点电阻应变片的应变值 ,直到最终载荷。实验至少重复两次。见附表2

,直到最终载荷。实验至少重复两次。见附表2

2、按力值对照表分四级加载。

3、做完实验后,卸掉载荷,仪器复原。

四、实验报告要求

1、画出电阻应变片布置图。

2、列表整理测量数据(见表)。

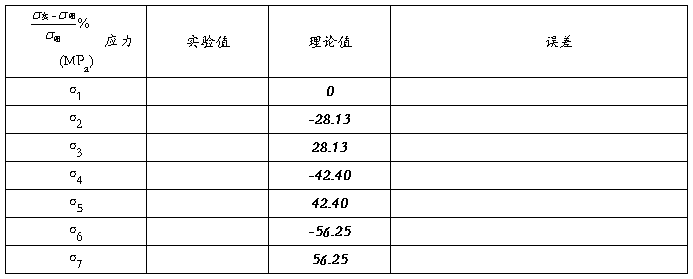

3、计算各纤维层的应力 ,画出应力分布图。

,画出应力分布图。

4、对 进行比较,计算相对误差,并分析误差原因。

进行比较,计算相对误差,并分析误差原因。

五、实验结果处理

原始数据记录:

作出截面应力分布图:(理论分布)

实验四:圆轴的扭转实验

一、实验目的

1、测定低碳钢的τa、τb ,铸铁的τb 。

2、观察断口形状,进行比较分析。

二、设备

扭转材料试验机,游标卡尺。

三、试验步骤:

l、在试件标距内的中问和两端三处测量直径,取最小值为直径尺寸d0 。计算抗扭截面模量  。

。

2、根据材料性质估算所需最大扭矩,选好扭矩试验机的测力表盘。测力指针调好零点。调好自动绘图装置。装上试件。

3、经教师检查准备情况,并加步量扭矩试车后,正式试验。测出Ms、Mb,取下试件观察断口。

4、按上述步骤试验铸铁试件。

5、试验完成后,将试验机、工具和现场清理复原。

四、数据记录和处理:

(一) 试验数据记录

(二) 性能计算

1、碳钢:扭转屈服极限:

扭转强度极限

2、铸铁:扭转强度极限:

五、讨论

1、 碳钢与铸铁试件扭转破坏情况有什么不同?分析其原因.

答:碳钢扭转形变大,有屈服阶段,断口为横断面,为剪切破坏。

铸铁扭转形变小,没有屈服阶段,断口为和轴线成约45°的螺旋形曲面,为拉应力破坏。

2、 铸铁扭转破坏断口的倾斜方向与外加扭转的方向有无直接关系?为什么?

答:有关系。

扭转方向改变后,最大拉应力方向随之改变,而铸铁破坏是拉应力破坏。

实验五:纯弯曲梁的正应力实验

一、实验目的

1.测定梁纯弯曲时的正应力分布规律,并与理论计算结果进行比较,验证弯曲正应力公式。

2.掌握电测法的基本原理。

二、实验设备

1.简支梁及加载装置。2.电阻应变仪。3.直尺,游标卡尺。

三、实验步骤

1.拟定加载方案。在0~20 的范围内分4级进行加载,每级的载荷增量

的范围内分4级进行加载,每级的载荷增量 。

。

2. 接通应变仪电源,把测点1的应变片和温度补偿片按半桥接线法接通应变仪,具体做法是:将测点1的应变片接在应变仪的A、B接线柱上,将温度补偿片接在B、C接线柱上。调整应变仪零点(或记录应变仪的初读数)。

3.每增加一级载荷( ),记录引伸仪读数一次,直至加到20

),记录引伸仪读数一次,直至加到20 。注意观察各级应变增量情况。

。注意观察各级应变增量情况。

4.按步骤3再做一次,以获得具有重复性的可靠试验结果

5.按测点1的测试方法对其余各点逐点进行测试。

实验装置简图及应变片布置图:

四、 数据记录和计算

理论计算: 实验计算:

实验计算: E=216GPa

E=216GPa

表 试样尺寸及数据记录

-

实验报告 范本

研究生实验报告范本实验课程实验名称实验地点学生姓名学号指导教师范本实验时间年月日一实验目的熟悉电阻型气体传感器结构及工作原理进行基…

-

实验报告范本

学生实验报告书实验课程名称开课学院指导教师姓名学生姓名学生专业班级200200学年第学期实验教学管理基本规范实验是培养学生动手能力…

-

实验报告范本

AMT执行机构实验报告实验对象NJ7150变速箱总成实验内容第四代选换档执行机构高低温实验报告人审核批准报告时间20xx苏州绿控传…

- 实验报告范本

- 实验报告范本

-

实验报告

实验报告课程名称:过程工程原理实验指导老师:##成绩:实验名称:计算机远程控制干燥实验实验类型:分析实验同组学生姓名:##一、实验…

- 机能实验学实验报告书写格式英文版

-

实验报告

物流演示系统出入库过程实验报告实验名称物流演示系统出入库过程实验实验目的通过这次实验了解并掌握仓储管理系统熟悉商品从制定入库计划到…

-

中国独立医学实验室行业市场需求及投资战略规划分析报告20xx-20xx年

中国独立医学实验室行业市场需求及投资战略规划分析报告20xx20xx年编制单位北京智博睿投资咨询有限公司报告目录第1章中国独立医学…

-

实验报告

实验报告实验成绩批阅日期姓名汤博同组姓名无班级F0703028学号5070309028实验日期20xx99指导老师助教19实验目的…