清洁验证操作规程

1 目的:建立清洁验证标准操作程序,对清洁验证的方式、内容、标准作一般性规定,使验证文件格式达到统一规范。

2 范围:适合清洁验证方案的验证标准制定和起草、实施。

3 责任:指导原则参见验证/确认的标准管理规程,具体职责见附件。

4 内容:

4.1 确认清洁SOP内容需包括一下几点:

a) 明确文件名称及编号。

b) 明确清洁的范围或对象。

c) 明确清洁频次。

d) 明确进行清洁的地点。

e) 明确清洁时限:包含设备与器具使用后至清洁最长存放时间、清洁后至使用前的最长存放时间。

f) 明确清洁剂种类及配制方法:应根据生产的产品特性选定清洁剂,如纯化水、注射用水、95%乙醇等适宜溶液,并确定其配制方法。

g) 明确清洁用的设备设施,如必要需写明设备设施的操作方法。

h) 明确清洁操作流程:应依据待清洁设备、器具的特点,在生产过程中的作用,制定详细的清洁流程,如有可拆卸部件,还需要规定各部件的拆卸与安装的顺序和方法,确保操作工人可以用重现的方法对设备器具进行清洁。

i) 明确清洁效果的评价标准。

4.2 选取参照物:

4.2.1 对比各产品的特性(毒性,溶解性等)、批量,选取参照物(最难清洁物质)。

4.2.2 明确清洁剂的特性确定清洁剂是否也选为参照物。

4.3 确定取样方法:

取样方法包含但不仅限于以下两种:

a) 棉签擦拭取样法:

目的:评价活性成分在整个设备内表面(或与产品接触部位)的残留量。

操作方法:应采用对活性成分溶解效果好且对设备及人员较为安全的溶媒。将符合标准的棉签用溶媒润湿后在选定的区域选取面积为5×5=25cm2 或10×10=100cm2 进行擦拭,将药签头按在取样表面上,平稳而缓慢地擦拭取样表面,在向前移动的同时将其从一边移到另一边。擦拭过程应覆盖整个表面,翻转药签,将药签的另一面也在取样表面上擦拭,但与前次擦拭移动方向垂直。如图所示:

擦拭完成后,将药签放入装有符合要求的溶剂中的三角瓶中,以浸泡液萃取液作为被检验样品。

b) 最终淋洗水取样:

目的:适用于评价擦拭法不易取样的水溶性成分在设备表面的残留量,如:配制系统、灌装机、储罐等包含较多且长的管路及密闭的液体制剂的生产设备。

操作方法:取清洗过程中最终洗出液作为被检样品。需根据检出的灵敏度规定洗液量。

4.4 确定取样点:

4.4.1 棉签擦拭取样点:结合设备与器具特点,选定最难清洁的最差区域为取样点。如机械设备的边角,焊接点等。

4.4.2 最终淋洗水取样:淋洗线路相对最下游的一个或几个排水口为取样口。

4.5 确定残留限度标准:

4.5.1.1残留物浓度限度L:下批产品中含上批产品活性物质的量应低于10ppm(1/100,000)。

设产品A为上批产品,产品B为下批产品。

计算公式:MC=

MC:取样区域最大允许残留物限量

R:10ppm=10mg/kg

S:产品B的最小批量(kg)

T:产品A与B生产中与产品接触的共用总表面积(cm2)

U:取样面积(cm2)

4.5.1.2在液体制剂中,最终淋洗水样品中残留物浓度限度简化为10ppm(10ug/ml)。

4.5.2残留量限度L:下批产品的最高日治疗量中含上批产品最低日治疗剂量(MTDD)的1/1000。

计算公式: L=  ×

× ÷最大公共面积

÷最大公共面积

上批产品最低日剂量MTDD=每次给药片(粒)数×每片有效成分含量×每日最少给药次数

4.6 确定检验方法:

4.6.1 目视检测:

4.6.1.1设备、器具干燥后表面无可见残留物。

4.6.1.2接取淋洗水无可见异物。

4.6.2 残留限度检测:常用检测方法如色谱分析、TOC、PH、电导率、UV光谱、ELISA、比色法等。

4.6.3 如需要做微生物限度检测,直接取样部位可以采用接触碟直接采样,进行微生物检测;无法直接取样部位接取设备灭菌后冷凝水最为检测样品,进行微生物检测。

4.7 清洁验证实施:

4.7.1 成立验证小组:制造部、质量管理部、质量管理部检测中心及相关部门。

4.7.2制定验证计划:包括验证项目、责任部门、实施时间、完成时间、负责人等。

4.7.3制定验证方案:

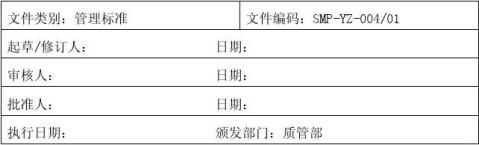

4.7.3.1 统一格式的封面。

4.7.3.2 目录:本次验证大纲。

4.7.3.3 验证目的:本次验证的目的和主要内容。

4.7.3.4 验证范围:阐明本次清洁验证对象与清洁方法。

4.7.3.5 验证小组责任:参与本次清洁验证小组部门人员及其责任说明。

4.7.3.6 概述:包括本次验证的背景及必要的说明等。

4.7.3.7 方法制定依据及使用文件:验证中涉及到的法规及公司文件。

4.7.3.8 制定验证内容,一般应包括:

a) 参照物的选取。

b) 验证样品的制备。

c) 清洁方法:本次验证设计到的详细的清洁sop的内容。

d) 取样:确定取样方法、取样工具、取样点位置。

e) 确定检验项目的及判定标准。

f) 清洁验证为证明清洁sop的有效性,需做3次验证。

4.7.3.9 验证过程中偏差处理:如验证过程中发生偏差,按照《偏差的标准管理规程》执行,并需由验证实施部门负责人报请验证委员会重新进行验证。

4.7.3.10 验证结果及评定:确定清洁sop是否符合达到标准。

4.7.3.11 再验证:按照《验证/确认的标准管理规程》制定再验证周期。

4.7.3.12 附表:清洁验证所需要的附表。

4.7.4 验证实施:验证小组组长按照批准的验证方案组织实施验证,收集所需数据、资料及记录。

4.7.5 起草验证报告:

4.7.5.1 统一格式的封面。

4.7.5.2 目录。

4.7.5.3 清洁验证过程简介,并应包括验证批次、批号。

4.7.5.4 清洁验证检验记录。

4.7.5.5 明确的清洁验证结论。

4.7.5.6 附上经验证的清洁SOP或编码。

4.7.5.7 评价分析。

4.7.5.8 验证报告最终批准。

5 附件 清洁验证职责表

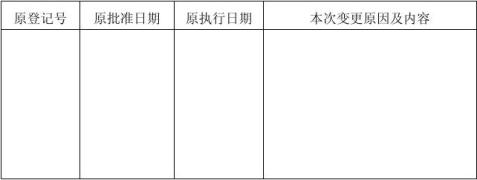

6 文件的修订历史

7 相关记录 无

8 相关文件

《验证/确认的标准管理规程》

第二篇:004-01设备清洁验证管理规程

SMP-YZ-004/01 设备清洁验证管理规程 第1页共4页

设备清洁验证管理规程

SMP-YZ-004/01 设备清洁验证管理规程 第2页共4页

设备清洁验证管理规程

目的:规范清洗验证程序,有效防止药品污染;在另一方面通过验证检验设备清

洁操作规程是否能达到预期清洁效果。

范围:本规程适用于与产品直接接触设备清洗效果验证。包括化学和微生物两方

面内容。

职责:生产部、质量管理部、设备部。

内容:

1、清洗验证的目的:证明按规定的操作程序清洗的设备,在使用该设备生产药品

时,没有来自上批产品及清洗过程所带来的污染的风险,从而确保生产的药品是安全、纯净、有效的。它是防止混药混批的有效措施。

2、清洗验证的特殊规定:

2.1针对设备结构特点和生产产品固有特性制定设备清洁规程,在清洗规程的制定

时至少应明确规定清洗程序、清洗周期、清洁用工具、各部位清洗方法、以及选择的清洗剂、消毒剂种类等方面的内容。

2.2确定与药品直接接触设备的最难清洗部位,一般根据设备与物料接触的表面

积、生产经验、设备结构来确定;选择最难清洗产品种类,根据设备所生产药品的物理特性和实际经验选择1/3的难清洗品种分别测试。

2.3验证方法:尽可能选择一个能准确测定设备清洗后清洁程度的合理的取样方

法,为确保测试的重现性和清洗效果的稳定性,清洗验证应连续做同一品种三个批次的测试。

2.3.1取样方法和适用范围:

2.3.1.1洗液法:取清洗过程中最终淋洗水作为被检样品的方法,适用于储罐、管

道等人不便直接清洗到的窄小细长或人不便进入塔、罐等容器的设备清洗效果检测时使用。如输液溶配及药液输送系统用以检测药物残留物测试,注射用水系统清洗消毒后作微生物限度、不溶微粒检查等。在检测方面必须考虑检测灵敏度确定洗液量。

2.3.1.2擦拭法:用清洁或经乙醇消毒过的棉签等在指定的区域面积,适用于各种

机械表面残留物的测试,取样部位必须选择机械设备最难清洗部位,即为固

SMP-YZ-004/01 设备清洁验证管理规程 第3页共4页

体残留物、液体沾污的地方作为清洗关键点、检测的重点。

2.3.2检测方法:

2.3.2.1感观检测(目检、手感、鼻嗅等):

2.3.2.2化学方法:

2.3.2.3仪器分析:

2.3.2.4微生物限度检测:

2.4可接受的限度范围:

2.4.1化学检验及可接受限度:

2.4.1.1经清洗后的设备目检无残留物痕迹、无残留气味等。

2.4.1.2允许残留含量:

检验方法:按其成品质量标准项下含量测定方法进行检测接受标准:≤10ppm即1/1000日剂量。

2.4.1.3最难清洗部位棉签取样。其目的是评价残留物浓度,取样前棉签用适当溶

剂润湿。取样位置应选择设备最难清洗部位。检验方法:按其成品质量标准项下含量测定方法进行检测接受标准:≤10ppm或1/1000日剂量。

2.4.1.4冲洗溶剂取样:其目的是评价成分在整个设备内表面(或与物料所接触部

位)潜在残留量。取样位置:储罐、管道等的清洗水出口。

2.4.1.5最终冲洗水取样:其目的是评价水溶性成分(包括清洁剂)的潜在残留量,

同时以冲洗水作空白对照。取样位置:储罐、管道清洗水出口。检验方法:紫外分析或其它合适方法。

2.4.2微生物检验及可接受标准:微生物取样应在化学检验取样之前进行,而且应

在另外一处类似难清洗部位取样。以避免造成取样过程的污染。

2.4.2.1最难清洗部位棉签法取样。

目的:评价最难清洗部位微生物污染情况,取样前无菌棉签须预先在无菌生理盐水中润湿。

取样位置:即用灭菌棉签蘸取少量灭菌生理盐水,在验证对象上规定大小内表面上擦试后,放入灭菌试管内备用。

检验方法;菌落计数法(CFU)或其它方法。

可接标准:≤50CFU/棉签.

SMP-YZ-004/01 设备清洁验证管理规程 第4页共4页

2.4.2.2最终冲洗水取样。

目的:评价整个设备表面微生物污染情况,同时以冲洗用水作空白对照,排除生产用水的微生物污染。

取样位置:凡以水作为清洗剂质量管理部可直接收取最后一次清洗用水至少100 ml作试样。

检验方法:菌落计数法。

可接受标准:≤25CFU/ml或清洗水微生物限度标准。

3、清洁验证结论:

总结验证结果,整理验证报告由验证小组成员评价验证报告内容和结论。

4、验证文件:使用统一封面。

4.1清洁验证方案内容:目录、概述(本方案制定的原因及依据。实施计划,涉及到的程序)、目的、原理、执行的清洁程序、确定设备生产的一组产品、 选择产品的参数、取样位置(最好用图表)、检验方法、确定限度标准。 取样计划。

4.2验证的实施:观察记录进行分析检验。

4.3验证报告:对验证结果进行小结和评价,由验证小组审批。

5、设备清洁的再验证:

5.1如在下列任何一种情况需进行再验证。

5.1.1清洁程序作重大修改;

5.1.2生产的产品有所改变;

5.1.3设备大修后;

5.1.4产品质量出现问题时;

5.2设备清洗常规再验证的周期为三年。

-

万能粉碎机清洁验证报告

20B万能粉碎机清洁验证报告验证报告编号VRH00500广东和本堂科技制药有限公司1目录一验证报告1概述2验证目的3清洗程序4消毒…

-

清洁验证报告

一引言1概述贝诺酯合成车间生产设备均为专用型设备专门用于单一品种同一规格原料药的生产各类型设备均制定有详细完善的设备清洁规程和清洁…

-

02提取罐清洁验证报告

3TQ36M提取罐清洁验证报告TQ36M3提取罐清洁验证报告目录41验证小组成员与职责42验证结果评定与结论43验证周期44最终批…

-

直接接触药品容器具清洁验证报告

TECQJL008203液体车间直接接触药品容器具清洁再验证报告报告制定人日期年月报告审核人日期年月报告批准人日期年月日日日目录1…

-

清洁验证的风险评估报告

本报告属原创同发SFDA研修学院论坛药智论坛和中国GMP论坛以下为在做本报告中的体会1风险评估不在于形式如本评估报告可以不用单独成…

-

清洁验证的风险评估报告

本报告属原创同发SFDA研修学院论坛药智论坛和中国GMP论坛以下为在做本报告中的体会1风险评估不在于形式如本评估报告可以不用单独成…

-

清洁验证报告

一引言1概述贝诺酯合成车间生产设备均为专用型设备专门用于单一品种同一规格原料药的生产各类型设备均制定有详细完善的设备清洁规程和清洁…

-

GFG-500高效沸腾干燥机清洗验证方案及报告

清洗验证方案制药厂1验证方案的起草与审批234GFG500型高效沸腾干燥机用于多个产品颗粒的干燥生产为了防止交叉污染须对设备的清洗…

-

039-SYH-600型三维运动混合机清洗验证方案及报告

清洗验证方案制药厂目录1验证方案的起草与审批11验证方案的起草12验证方案的审批2验证小组成员名单3时间进度表4概述5验证目的6清…

-

清洁验证方案报告

1验证目的通过验证证明在正常生产结束后按CR600型冲击式粉碎机清洁标准操作规程进行清洁始终能清洁干净不会对下批产品造成污染从而确…