实验二 齿轮范成原理

实验二 齿轮范成原理

一、目的要求

1.巩固和掌握用范成法切制渐开线齿轮的基本原理。观察齿廓的渐开线部分及过渡曲线部分的形成过程。

2.了解渐开线的根切现象和齿顶变尖原因以及用变位修正来避免根切的方法,并分析、比较标准齿轮和变位齿轮的异同点。

3.巩固齿轮基本几何尺寸的计算,并进一步了解基本参数m,z,α,x在齿轮设计和加工中的意义和作用。

二、仪器设备

1.齿轮范成仪:

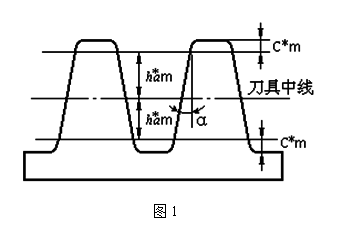

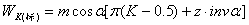

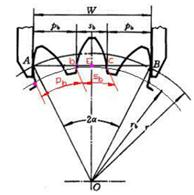

齿条刀具的主要参数(图1)

m=20mm,a=20°, ,

,

被切齿轮的主要参数:

m=20 (mm),a=20°,z=10, =1,

=1,

2.代替被加工齿轮坯件的图纸一张

3.同学需要自备如下的东西

(1) 削尖的铅笔二支 (2) 圆规、三用板及胶皮擦

三、范成仪的构造及工作原理

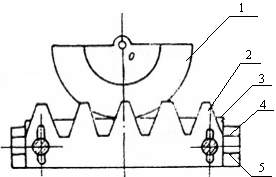

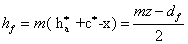

图2为齿轮范成仪简图,圆盘1表示被加工齿轮的毛坯,安装在机架4上,并可绕机架上的固定轴O转动。齿条刀具2安装在溜板3上,当移动溜板时,轮坯圆盘1上安装的与被加工齿轮具有同等大小分度圆的齿轮与并固接在溜板上的齿条啮合,并保证被加工齿轮的分度圆与溜板3上的齿条节线作纯滚动,从而实现范成运动。

松开螺母5即可调整齿条刀具相对于轮坯中心的距离,因此,齿条2可以安装在相对于圆盘1的各个位置上,如使齿条分度线与圆盘1的分度圆相切,则可以绘出标准齿轮的齿廓。当齿条2的中线与圆盘1的分度圆间有距离时,(其移距值xm可以在溜板3的刻度上直接读出来),则可按移距的大小和方向绘出各种正移距或负移距变位齿轮。

范成法是利用一对齿轮互相啮合时,共轭齿廓互为包络线的原理来加工的。加工时其中一轮为刀具。另一轮为毛坯,而由机床的传动链迫使它们保持固定的角速比旋转,完全和一对齿数比相同的齿轮相互相传动一样,同时刀具还沿轮坯轴线方向作切削运动,如此切出的齿轮的轮廓,就是刀具刀刃的一系列位置,就能清楚的观察到加工齿轮的范成过程。

图2

今若用渐开线作为刀具齿廓,则其包络线必亦为渐开线。由于在实际加工时,不易看到形成包络线的刀刃的一系列位置,故通过范成仪来实现上述的刀具与轮坯间的范成运动,用铅笔画出刀具刀刃的一系位置,就能清楚的观察到加工齿轮的范成过程。

四、实验步骤

1. 根据齿条刀具的模数m、分度圆压力角α和被加工齿轮的齿数z,计算出被加工齿轮的分度圆和基圆直径,以及标准齿轮,正、负移距变位齿轮的齿根圆、齿顶圆直径,将计算结果填在试验报告中,并标注在附图上.

2. 将绘有毛坯圆、分度圆、基圆等的图纸固定在圆盘上作为毛坯,将溜板(带齿条)置于中间位置,并使标准齿轮象限正对齿条,调节齿条刀具的分度线与毛坯分度圆相切,制作标准齿轮.

3. 将齿条移至右极端位置,开始切制齿轮,并将齿条刀具溜板每次向左移动一个微小的距离(4~5毫米),在代表轮坯的图纸上,用铅笔描下刀具刀刃的位置,直到形成2~3个完整的齿形为止.

4. 调节齿条刀具离开轮坯中心,作正移距xm毫米,再将图纸转动到相应的象限,然后重复步骤3.

5. 调节齿条刀具使其接近轮坯中心,作负移距xm毫米, 再将图纸转动到相应的象限,然后重复步骤3.

6. 比较所画的标准齿轮和变位齿轮在分度圆的齿轮厚、齿间、周节以及齿顶厚、根圆、顶圆、分度圆和基圆的相对变化特点.

五、思考题

1. 齿条刀具的齿顶高和齿根高为什么都等于( +

+  )m?

)m?

2. 用齿条刀具加工标准齿轮时,刀具和轮坯之间的相对位置和相对运动有何要求?为什么?

3. 移距的目的是什么?被加工的变位齿轮哪些参数发生变化,哪些不变?(相对标准齿轮而言,如S、Sa、e、ha、hf、h、ra、rf、r),定性描述,并分析产生根切的原因.

4. 用齿轮插刀加工齿轮时,刀具与轮坯之间应该具备哪几种运动?

六、实验报告

1.实验目的

2.实验原理

1. 使用仪器、材料

2. 实验步骤

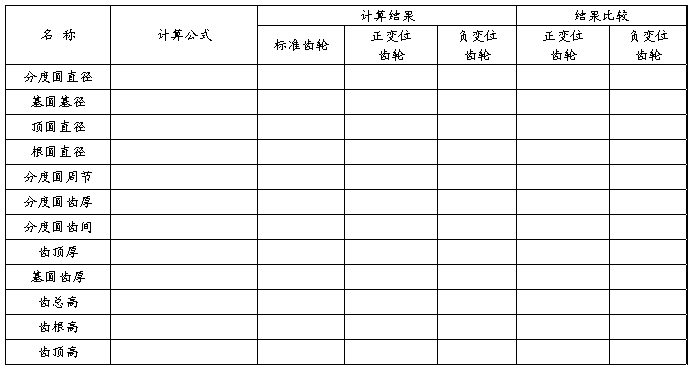

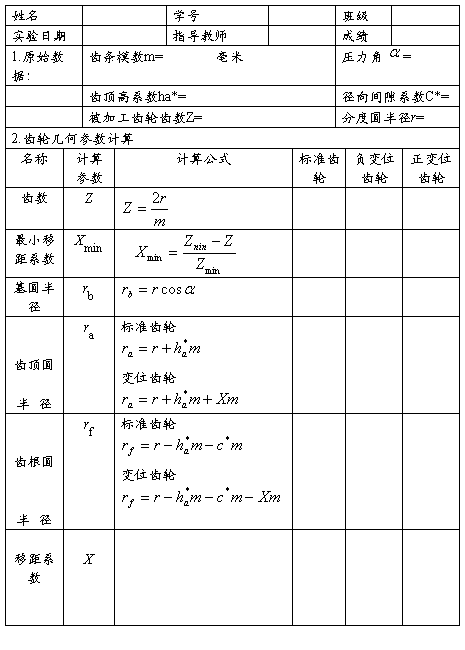

3. 齿轮尺寸计算和比较表

被加工齿轮数:z =

正变位系数:x = +

负变位系数:x = –

4. 附上所描绘的齿廓图

执笔人:安培文

实验三 齿轮参数测绘

一、目的要求

1.掌握应用游标卡尺测定渐开线圆柱齿轮主要参数的方法;

2.巩固并熟悉齿轮部分尺寸与参数关系和渐开线的性质。

二、测试对象和测量工具

1.圆柱齿轮;齿轮为奇数和偶数的标准直齿圆柱齿轮及变位直齿圆柱齿轮各1件。

2.游标卡尺(游标读数不大于0.05毫米)。

3.渐开线函数表(自备)。

三、原理和方法

1.渐开线直齿圆柱齿轮的主要参数:齿数z,模数m,齿顶高系数 ,顶隙系数c*,分度圆压力角a,变位系数x的测定。

,顶隙系数c*,分度圆压力角a,变位系数x的测定。

A.用游标卡尺测定公法线长度,确定m,a的值。

图1

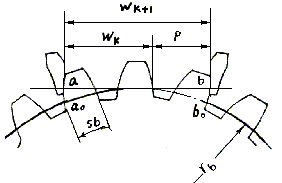

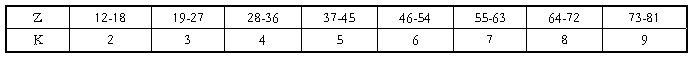

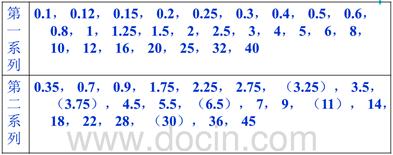

测量的方法如图6-1所示:用游标尺跨过k个齿,测得齿廓间的公法线距离为Wk毫米,然后再跨过K+1个齿,测得其距离为WK+1毫米。为了保证卡尺的两个量足与齿廓在齿高中部附近相切,K值应根据被测齿轮的齿数Z参考表6-1决定。并注意卡尺在测量时不要倾斜,造成卡脚与齿廓的局部接触。

表1

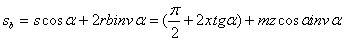

由渐开线的性质可知,齿廓间的公法线 (图6-1)与所对应的基圆上的圆弧a0b0长度相等,因此

(图6-1)与所对应的基圆上的圆弧a0b0长度相等,因此

(1)

(1)

(2)

(2)

所以,

(3)

(3)

\  (4)

(4)

由于式中a可能是15°也可能是20°,故分别代入算出其相应的模数,其数值最接近于标准值的一组m和a,即为所求的值。

B.确定被测定的变位系数x:

因为:变位直齿圆柱齿轮的公法线长度计算公式为:

标准直齿圆柱齿轮的公法线长度计算公式为:

\  (5)

(5)

式中Wk(变)—用游标卡尺跨测K个齿所测得的实际公法线长度;

Wk(变)—利用标准直齿圆柱齿轮的公法线长度公式计算而得。

若测得Wk(变) = Wk(标),x=0,该齿轮即为标准齿轮。

C.  、

、 的测定

的测定

根据齿根高的计算公式确定 、

、

(6)

(6)

式中:df可以用游标目卡尺测得(见图2)

Φ为被测齿轮的孔径

因此(6)式中仅 和

和 二参数为未知,故可以分别用

二参数为未知,故可以分别用 =1,

=1, =0.25和

=0.25和 =0.8,

=0.8, =0.3两组标注值代入,符合等式的一组,即为所求的值.

=0.3两组标注值代入,符合等式的一组,即为所求的值.

四、试验步骤

1. 直接计算齿轮的齿数Z.

2. 测量Wk、Wn(k+1)何df.每个尺寸测量二次,取其平均值作为测量数据.

3. 计算m、α、x、 和

和 (或mn、αn、xn、

(或mn、αn、xn、 和

和 ).

).

五、思考题

1. 决定齿廓曲线形状的参数有哪些?

2. 测量时,在保证卡尺的量足与齿廓曲线相切的条件下,卡尺的量足若放在渐开线齿廓的不同位置上,对所测定的公法线长度Wk有无影响?为什么?

六、实验报告

1. 实验目的

2. 实验原理

3. 使用仪器、材料

4. 实验步骤

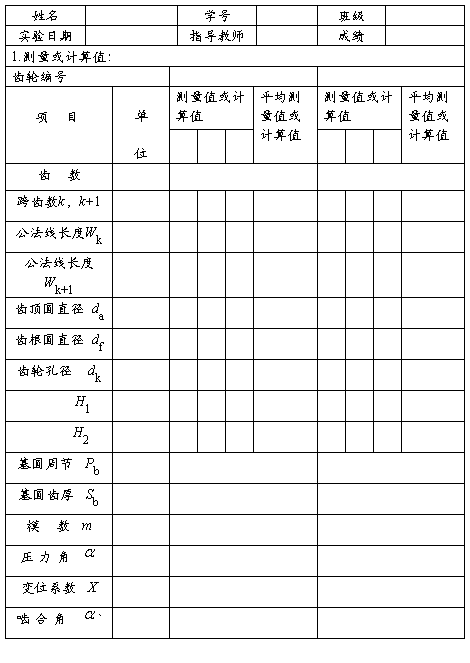

5. 测量和计算数据

第二篇:实验二 齿轮范成原理及参数测定

实验三 齿轮范成原理及参数测定

实验注意事项:

1、实验前要认真预习,完成预习报告(内容包括实验目的、实验工具、实验方法、思考题等)。

2、独立完成实验,下课后,交完实验报告(预习报告、数据记录、图纸、总结等)才能离开,否则将不计实验成绩。

一、目的

1.掌握用范成法加工渐开线齿轮的基本原理,观察齿廓形成过程。

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。

3.分析比较标准齿轮和变位齿轮的异同点。

4.掌握用游标卡尺测定变位齿轮参数的方法,并熟悉变位齿轮上各个参数之间的关系。

二、设备和工具

1.齿轮范成仪(一人一台);

2.剪刀、游标卡尺、齿轮模型(齿数各为奇数和偶数)、A4纸一张;

3.自备圆规、三角板、铅笔、橡皮擦、小刀、计算器、渐开线函数表等。

三、齿轮范成原理和方法

齿轮切削加工方法基本上有两种——范成法和仿型法。由于范成法可以用一把刀具加工出不同齿数和变位系数的渐开线齿轮,同时具有较高的加工精度,故以范成法应用最广。

范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。加工时其中一轮为刀具,另一轮为轮坯,它们和一对真正的齿轮互相啮合传动一样保持着固定的角速比传动,同时刀具还沿着轮坯的轴向作切削运动,这样得到齿轮的齿廓就是刀具刀刃在各个位置的包络线。若用渐开线作为刀具的齿廓,则包络线必为渐开线.由于实际加工时看不到刀刃在各个位置形成的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置描绘在图纸上,这时我们就能清楚地观察到齿轮范成的过程。

本实验所用的刀具是齿条刀具:一种刀具:齿廓角α=20;齿顶高系数 =1,径向间隙系数C*=0.25,模数m=10 mm,被加工齿轮的齿数Z=17。

=1,径向间隙系数C*=0.25,模数m=10 mm,被加工齿轮的齿数Z=17。

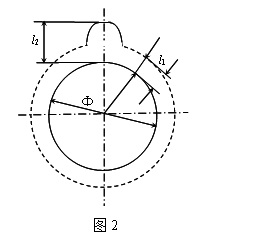

圆盘1绕其固定轴心O转动。在圆盘下面有齿轮与横拖板2进行啮合传动,其中心线所形成的圆应等于被加工齿轮的分度圆3。横滑板可以在机架4上沿水平方向移动,圆盘相对与横拖板作无滑动的滚动,保证了固定角速比传动。刀具5是由螺钉6固定在横拖板2上,放松螺钉可使刀具相对于横拖板上下移动,从而可调节刀具中线7至轮坯中心的距离。注意齿刀上的刻度线8要与横拖板上的中线对齐。

图1

四、范成法实验要求和步骤

要求绘制一个标准齿轮(X=0)和两个变位齿轮:正变位齿轮(远离齿轮中心X=+0.5)、负变位齿轮(靠近齿轮中心X=-0.5)。

1、绘制标准渐开线齿轮(X=0)

(1)将图纸剪成与圆盘1大小相等的圆形图纸,再将圆形图纸中心剪出一个圆洞,然后将带有圆洞的圆形图纸套在芯轴上,将压板螺母6旋紧压紧图纸。

(2)三等分圆形图纸,把图纸划分为三个相等的区域,根据已知的刀具基本参数和被加工齿轮的齿数Z=17。将被加工的标准齿轮的基圆、齿根圆、齿顶圆及分度圆求出画在图纸的相应区域内。

(3)将代表轮坯的圆形图纸压在范成仪上,将代表标准齿轮的“轮坯”旋入工作位置,调节刀具中线,使其与被加工齿轮的分度圆相切。

(4)开始切制“轮廓”,应先将刀具推到左方或是右方的极限位置,并在图纸上用削尖的铅笔描出齿条刀具的齿形,这就相当于刀具在此位置切削一次留下的刀痕,再将齿条刀具由左向右或由右向左推过很小一段距离,此时压紧在圆盘上的图纸将随之转过一定的角度,并用铅笔描出刀具,认真描出刀具在各个位置上的齿形,直到描出2-3个完整的齿形为止,描画的过程中应注意齿廓形成过程。

2、绘制标准渐开线齿轮(X=±0.5)

范成仪“切制”正变位齿轮(远离齿轮中心)、负变位齿轮(靠近齿轮中心)时,其变位系数均取X=0.5,按变位齿轮几何尺寸计算公式重新计算上述四个圆(分度圆、齿顶圆、齿根圆、基圆),并将它们画在图纸相应位置上,重新调整刀具,即调节螺6,使刀具中心线对准与分度圆相切的位置,然后按正、负变位的不同要求向前或向后平行移动刀具,对好刀后,再用与切制标准齿轮的同样方式移动横拖板,加工变位齿轮,直到描出2-3个完整的齿形为止。

五、齿轮参数测定的原理与步骤

渐开线直齿圆柱齿轮的基本参数有:齿数Z、模数m、齿顶高系数 、分度圆压力角

、分度圆压力角 、径向间隙系数C*和变位系数X等,本实验室用游标卡尺等工具来测量,并通过计算来确定齿轮的基本参数。

、径向间隙系数C*和变位系数X等,本实验室用游标卡尺等工具来测量,并通过计算来确定齿轮的基本参数。

1、直接数一对齿轮的齿数Z1和Z2;

2、测量公法线长度以确定模数m和压力角

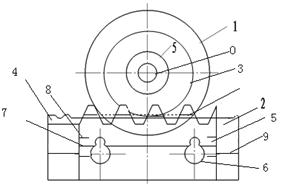

图2 公法线的测量

先用游标卡尺的卡脚卡住k个齿(如图2所示k=2),使两个卡脚切于齿廓的工作段。图中切于a、b两点,这时测得的公法线长度为Wk毫米。然后再卡住(k+1)个齿,也要两个卡脚切于齿廓的工作段,这时测得齿廓间的公法线长度为Wk+1。

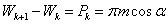

从渐开线性质可知:齿廓间的公法线长ab与所对的基圆上圆弧aobo的长度相等。因此卡住k个齿的公法线长Wk为:

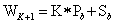

Wk=(k-1)Pb十Sb………………………………………………………… (1)

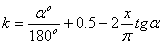

式中:k—跨齿数,计算公式

Pb--~齿在基圆上的周节,称为基节。

Sb--轮齿在基圆上的齿厚。

卡住(k+1)个齿的公法线长Wk+1为

Wk+1=kPb+Sb…………………………………………………… (2)

解(1)(2)式即可求得Pb与Sb为:

Pb = Wk+1—Wk

Sb = Wk+l—kPb = kWk—(k—1)Wk+1

根据求得的Pb可按下式算出模数

由于式中的 可能是15o,也可能是20o,故分别将

可能是15o,也可能是20o,故分别将 的两个值代人上式,算出两种可能的m值。然而一只齿轮分度圆上的m只可能有一个值,而且是标准值,因此最接近于该两种数值的模数标准值m和

的两个值代人上式,算出两种可能的m值。然而一只齿轮分度圆上的m只可能有一个值,而且是标准值,因此最接近于该两种数值的模数标准值m和 即为所测齿轮的模数和压力角。

即为所测齿轮的模数和压力角。

表1 标准模数系列(GB1375-78)

为使卡尺的两个卡脚能够保证与齿廓的渐开线部分相切,所需要的跨齿数k按下式计算: ,或直接有下表查出。

,或直接有下表查出。

表1 跨齿数

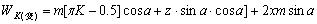

从以上的计算,求得的Sb应适合下列的计算式

变位系数的计算公式:

X=

式中: Sb=Wk+1 – kPb

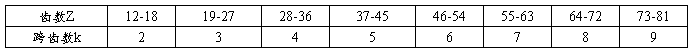

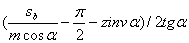

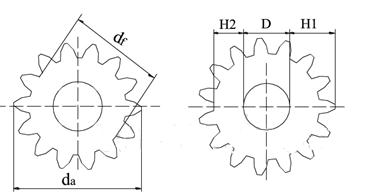

3、顶圆直径da和根圆直径df的测定

(1)当Z为偶数时,可用游标卡尺直接量出da与df。如图3 (a)

(2)当Z为奇数时,则可间接测出da与df。如图3 (b),其计算式为:

(a)偶数齿的测量 (b)奇数齿的测量

图3 参数测量

5 4、测量时注意事项:

(a) Wk,Wk+1,da,df,D,H1,H2须在不同位置测量三次,最后取其平均值计算;

(b) 读数或计算值须精确到小数点后2位;

(c) 测量Wk,Wk+1时两卡脚必须与齿廓的渐开线部分相切。

六、思考题

1.通过实验,说明你所观察到的根切现象是怎样的?是由于什么原因引起的?如何避免根切?

2. 比较标准齿轮和变位齿轮的齿形有什么不同并分析其原因,哪些尺寸发生变化并分析其原因?

3. 在测量齿顶圆直径和齿根圆直径时,对偶数齿和奇数齿的齿轮在测量方法上有什么不同?

4. 试分析决定齿廓形状的参数有哪些?

附表一:齿轮范成实验参数计算

附表二:变位齿轮测量报告

-

齿轮范成实验报告

机械设计基础II实验报告班级姓名学号渐开线直齿圆柱齿轮的实验研究日期20xx年11月10日理论课任课教师一实验目的1通过实验掌握渐…

-

齿轮范成实验报告-华南理工大学

齿轮范成原理实验报告班别学号姓名cm一齿条刀具的齿顶高和齿根高为什么都等于ha答两齿轮配合时分度圆是相切的一齿轮的齿顶圆和另一齿轮…

-

实验二 齿轮范成原理

实验二齿轮范成原理一目的要求1巩固和掌握用范成法切制渐开线齿轮的基本原理观察齿廓的渐开线部分及过渡曲线部分的形成过程2了解渐开线的…

-

渐开线齿轮范成原理实验报告

渐开线齿轮范成原理实验报告本文档由中文word文档库提供转载分发敬请保留本信息中文word文档库免费提供海量范文教育学习政策报告和…

-

齿轮范成原理实验报告

三齿轮范成原理实验报告学生姓名班级实验日期指导教师成绩1测量数据Pd2确定m系数mhac3计算参数要求Xm四舍五入取整数4将变位齿…

-

机械原理实验三 齿轮范成原理实验

实验报告课程名称实验名称学院班级学号名实验日期评定成绩南京工业大学浦江学院教务处编实验三齿轮范成原理实验一实验目的1掌握用范成法加…

-

实验二 齿轮范成原理及参数测定

实验三齿轮范成原理及参数测定实验注意事项1实验前要认真预习完成预习报告内容包括实验目的实验工具实验方法思考题等2独立完成实验下课后…

-

齿轮范成原理和参数测定实验指导书

齿轮范成加工原理一目的1掌握用范成法制造渐开线齿轮的基本原理2了解渐开线齿轮产生根切现象的原因和避免根切的方法3分析比较标准齿轮和…

-

齿轮范成实验报告

机械设计基础II实验报告班级姓名学号渐开线直齿圆柱齿轮的实验研究日期20xx年11月10日理论课任课教师一实验目的1通过实验掌握渐…

-

齿轮范成实验报告-华南理工大学

齿轮范成原理实验报告班别学号姓名cm一齿条刀具的齿顶高和齿根高为什么都等于ha答两齿轮配合时分度圆是相切的一齿轮的齿顶圆和另一齿轮…

-

齿轮范成实验

实验渐开线齿轮齿廓范成原理实验一实验目的1掌握用范成法加工渐开线齿轮的基本原理观察渐开线齿轮齿廓曲线的形成过程2了解渐开线齿轮齿廓…