4疲劳试验-

实 验 报 告

课程名称: 材料性能研究技术 成绩: 实验名称: 疲劳曲线S-N测定 批阅人: 201 x 9 姓 名: 学号: 9 班级: 班

同组实验者: 指导教师:

一、实验目的

1.了解金属材料疲劳强度的测定原理及方法。

2.学习疲劳试验中平均载荷的计算方法认识疲劳试验机的构造。

3.测定试验材料的疲劳曲线S-N曲线,并分析材料的疲劳性能。

二、实验原理

工程中很多零件都是在变动载荷下工作的,其失效的形式主要是疲劳断裂。疲劳是指金属机件或构件在变动应力和应变长期作用下,由于累计损伤而引起的断裂现象。

疲劳断裂与静载荷或一次冲击加载断裂相比,疲劳是低应力循环延时断裂,是具有寿命的断裂,当应力低于某一临界值时,寿命可能达到无限长;疲劳的断裂机理是脆性断裂;疲劳对材料的缺陷十分敏感。以上也是疲劳断裂区别于其他失效形式的重要特点。

疲劳破坏一般是在变动载荷下发生的,它是指载荷大小,甚至方向均随着时间变化的载荷,其在单位面积上的平均值为变动应力。变动应力可分为规则周期变动应力即循环应力,和无规则随机变动应力两种。生产和实验中常用到的是循环应力,其波形有正弦波、矩形波和三角波等。常见的循环应力有对称交变应力、脉动应力、波动应力和不对称交变应力等。

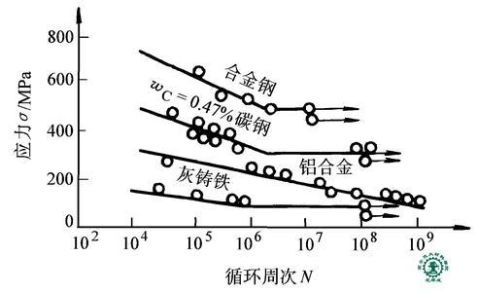

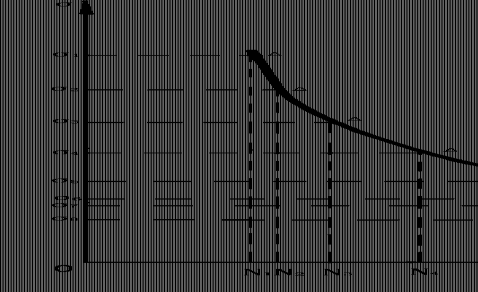

疲劳曲线是疲劳应力与疲劳寿命

的关系曲线,即S-N曲线,它是确定

疲劳极限、建立疲劳应力判据的基础。

如下图所示,纵坐标为循环应力的最

大应力或应力幅;横坐标为断裂循环

周次。可以看出,S-N曲线由高应力段

和低应力段组成。前者寿命短,后者

寿命长,且随应力水平下降断裂循环周次增加。对于一般具有应变失效的金属材

材料实验中心

料,当循环应力水平低于某一临界值时,低应力段变为水平线段,表明试样可以经无限次应力循环也不发生断裂,故将对应的应力称为疲劳极限。对于另一类金属材料,其S-N曲线没有水平部分,只是随应力降低循环周次不断增大。此时,只能根据材料的使用要求规定某一循环周次下不发生断裂的应力作为条件疲劳极限。

三、实验设备及材料

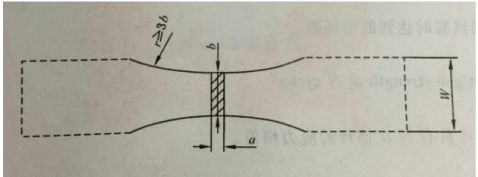

1、实验设备:10顿高频疲劳试验机。 2、实验材料:铝合金焊接板式试样(如下图)

四、实验内容

1、制备样品

取两块铝合金板材,利用焊接成型拼接在一起,然后把焊接接口磨平,并把焊接后的板材加工成如上图所示的形状,使接口沿平面的对称线分布,对试样进行整体磨削。

按上述方法加工六个铝合金焊接接口疲劳试样。 2、疲劳试验

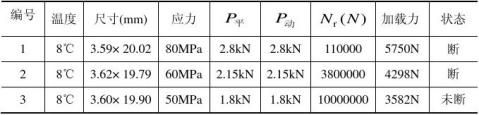

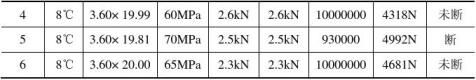

把试样装夹在高频疲劳试验机上,设置循环载荷波形为正弦波,其应力比r=0。按不同大小的载荷依次对六个试样进行疲劳性能测试,每个试样的具体实验参数见表1。

五、试验结果及分析

按照实验内容对六个试样设置好不同的试验参数,分别进行疲劳性能测试,得出结果如表1所示。

表1 疲劳试验数据记录表

材料实验中心

根据表1中的相关数据结果,做出路合金焊接试样的疲劳性能试验S-N曲线,如图1所示。

图1 疲劳性能S-N曲线

六、体会

第二篇:冲击试验和疲劳强度实验

实验十三 金属材料的冲击实验

一、实验目的

测定和比较不同金属材料的冲击韧度,并观察破坏情况。

二、实验设备

1.JB—30A冲击试验机

2.游标卡尺

三、实验概述

1.金属材料在动载荷作用下与静荷作用下所表现的性能是不同的。在静荷下表现良好塑性的材料,在动荷下可以呈现出脆性。因此,承受动荷作用的材料需进行冲击实验,以测定其动荷力学性能。工程上常用冲击弯曲实验来检查产品质量,揭露在静荷实验时不能揭露的内部缺陷对力学性能的影响,以及用来揭示材料在某些条件下(如低温等)具有脆性倾向的可能性。

2.试件抵抗冲击破坏的能力通常以冲击韧度αK表示:

aK=E2(N — m/mm) A

式中,E — 冲断标准试件所消耗的能量。

A — 试件切槽削弱处之最小横截面积。

冲击韧度αK是反映材料抵抗冲击载荷的综合性能指标,它随着试件的绝对尺寸、缺口形状,实验温度等条件的变化而不同。为了保证实验结果能进行比较,试件的形状,尺寸及试验条件等在有关的实验标准中均有所规定。

3.冲击试件:本实验采用的是我国通用的标准试件如图24所示。实验时试件放置情况如图25所示。

4.冲击试验机。其原理如图26所示。

-39-

绕水平轴转动的摆杆下部装有摆锤,摆锤中央凹口中装有冲击刀刃。冲击前,装好试件,将摆锤按规定抬起一角度α1,当摆锤自由下落时,将试件冲断,由于冲断试件消耗了一部分能量,因此摆锤能继续向左运动摆起一个角度α2。所以冲断试件的能量为

E=Q(h1?h2)=Ql(cosa2?cosa1)

此能量E可直接在机器的度盘上读出。

四.实验步骤

1.记录室温。

2.测量试件尺寸。

3.检查机器,校正零点。检查机器运动部分和钳口座等的固结情况。校零点用空摆实验进行。

4.安装试件。将摆锤拉起一角度,然后将试件放入钳口座,并用样板校正位置以对准刀刃。

5.将度盘上指示副针拨至度盘左端,准备实验。

6.冲击实验。将电器控制盒拿在手中,操作者与观察者均远离试验机一米以上。打开控制盒上开关,并按下“摆臂下降”按钮,试验机上的升摆装置便自动下降并挂住摆杆后自动回升到某一角度。之后,再检查一下有无障碍物及其它不安全因素,一切妥善后,按动“冲击”按钮,便自动脱钩,摆锤自由下落,冲击试件,并向另一边摆至α2角度,当其再度回落后,便可按下“摆臂夹紧”按扭,使摆锤较快停止摆动。

7.记下E值,观察破坏断面,绘下草图。然后,整理机器,结束实验。

五、注意事项

1.本实验要特别注意安全。先安试件,后再升起摆锤,严禁先升摆锤,后安试件。因为这样很危险。

2.冲击时,同学们一律不得站在面对摆锤运动的方向上,以免试件飞出伤人。

六、预习要求

1.预习本讲义及教科书上有关内容。

2.明确实验目的,准备好表格,参考格式如下。

材

料 原始尺寸 b h

(cm) (cm)

最小横截面积 面积 A(cm) 2 冲击功 E(N—m) αk N—m/mm 2 破坏断口图 钢 铁

七。报告要求

包括测定结果,断口图,并比较低碳钢与铸铁受冲击时,其性能有何不同。

-40-

实验十四 金属材料的疲劳实验

一、实验目的

1.观察金属材料在交变应力下的破坏情况。

2.了解疲劳实验的一般方法,加深理解材料疲劳极限的概念。

二、实验设备

1.12型材料疲劳试验机;

2.百分表及表架;

3.钢板尺

三、实验概述

1.疲劳实验的基本目的是确定材料的疲劳极限(或说持久极限),通常采用的是旋转弯曲疲劳实验。疲劳极限按其定义是材料在交变应力作用下,能经受无限次循环而不破坏的最大应力的极限值。实际上,实验不可能使试件进行无限次循环,因此规定一个循环数作为“实验基数”。对于黑色金属N=(5~10)×106,对于有色金属N=(50~100)×106,所以,实际的疲劳极限指的是能经受N次循环而不发生疲劳破坏的最大应力值。

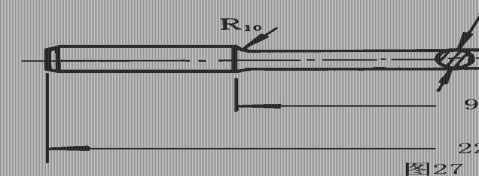

2.实验方法:取一组同样的试件(8~12根),如图27所示。每根试件选择不同的应力进行实验。第一根试件的最大应力一般为0.6~0.7σb(σb为静荷强度极限),记下试件发生破坏的循环数N,以后各根试件的应力依次减少20~40N/mm2,直到最后一根试件在规定的循环次数尚不破坏时为止。最后的两根试件(破坏的和未破坏的)的应力差,应不大于10N/mm2。所得实验结果可绘成以σ和N为坐标的疲劳曲线,该曲线渐近线纵坐标即定为材料的疲劳极限。σr(这里r=?1)如图28所示。

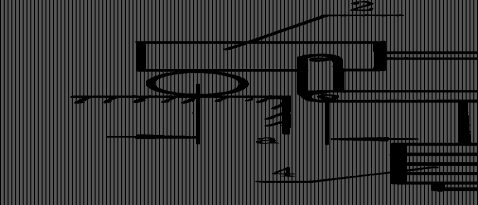

3.疲劳试验机

本实验用国产12型疲劳试验机进行。它是一种简单支梁式纯弯曲疲劳试验机,原理如图29所示。试件(1)装在滚筒(2)(3)内的弹簧夹头中,砝码(4)通过吊杆作用于试件上,使试件处于纯弯曲受力状态。马达(5)通过十字轴(6)使试件转动。因此,可知试件上任一点受对称循环的交变应力,其最大应力值为

σmax=

式中, a=100mm Mmax16pa =3Wπd

d──试件直径

P──砝码重量

-41-

实验的循环次数,通过计数器(7)记录下来。鼓轮(3)下有一自动停车钮,试件断裂

后,可自动停车。

四、实验步骤

1.测定材料的σb,拟定疲劳实验的加载方案。

2.检查机器联接情况,认为正常后,选择同一规格的试件8~12根,安装第一根试件,并进行各项调整和检查。

3.安装完毕,经教师检查许可后方可开车实验,逐渐加上载荷,并记下计数器初读数。

4.试件断裂后,马达自行停车,记下计数器读数,卸下载荷,取下试件,观察疲劳断口情况。

5.按上述方法逐根实验,所得σ?N数据描在坐标纸上,即可得疲劳曲线,然后求出疲劳极限σ-1。

五、注意事项

1.开车后,马达若有杂音应立即停车检查。

2.实验进行中,切勿接近旋转部分,留有长发的女同学应带安全帽,以防止发生伤人事故。

六、预习要求

1.阅读本实验讲义及教科书中有关的部分。

2.明确实验目的,做好记录准备。

-42-

-

疲劳试验报告

疲劳试验报告北京兴达波纹管有限公司设备编号XD386试验件名称12mDN350发泡管路补偿器试验件名称HTFZQT0411试验件长…

-

工业卫生工程疲劳实验报告

视觉疲劳对注意力集中能力的影响摘要目的了解注意力集中能力测定仪的使用方法并探索视觉疲劳对注意力集中能力的影响方法制造疲劳状态通过注…

- 疲劳试验测试报告

- 图版疲劳试验报告

-

疲劳试验报告1

北京交通大学土木工程检测实验室BeijingJiaotongUniversityCivilEngineeringTestLabor…

-

小鼠抗疲劳体能测试实验报告

实验四小鼠抗疲劳体能测试一实验目的1通过实验学习小鼠的抓取保定等基本操作2通过小鼠负重游泳实验测试小鼠抗疲劳体能二实验原理运动耐力…

-

疲劳试验机项目可行性研究报告评审方案设计(20xx年发改委标准案例范文)

360市场研究网疲劳试验机项目可行性研究报告评审方案设计20xx年发改委标准案例范文编制机构博思远略咨询公司360投资情报研究中心…

-

人因工程学 工作疲劳测定实验 实验报告版本

广东石油化工学院实验报告姓名学号09024090250班级工业092课程人因工程学机电工程学院20xx年3月人因工程学实验报告一

- 疲劳试验测试报告

- 弹簧寿命试验报告-20xx