动平衡检测规程(20xx年版)

上海茂德企业集团有限公司

动平衡检测规程

目录:

1、

2、

3、 动平衡安全操作规程 ……………………… 2 动平衡检测操作流程 ……………………… 3 附表

不平衡量简化计算式 ……………………… 5 动平衡检测原始记录 (样表) ……………………… 5 联轴器 动平衡 出厂检测报告单(样表) …………………… 6

编制: 审定: 批准:

动平衡机安全操作规程

1.操作前检查设备、电气是否正常,防护装置是否齐全,并加注润滑油,空转试车。

2.吊装工件要平稳地放在机床架上,夹持牢固,擦净油污。

3.平衡块要紧固牢靠,不能有松动现象。要有防止工件跳出的保险装置。运转时,操作人员要站在侧面不准接触转动部分。

4.刹车时不准用手刹转子,测量和加平衡块时必须待转动停止,方准进行,并要防止工件挂碰。机架上禁止放一切东西。

5.使用手持电动工具时,要按手用电动工具安全操作规程进行。

6.工作完毕,切断电源,清理工作现场。

动平衡检测操作规程

1、准备工作

1.1 清除转子上所有污垢,检查转子有无松动或裂纹现象。

1.2 测量记录转子各部晃动值。

1.3 更换件或修复件动平衡试验前先进行静平衡试验。

1.4 根据用户要求确定校正平面。

1.5 根据转子工作状态确定支承位置。

1.6 用标准转子校验动平衡机精度应符合要求。

1.7 设计制造转子与平衡机万向节间的联接短节。

2 、转子吊装就位

2.1 制定吊装方案,保证转子吊装安全。

2.2 吊装前,认真检查吊带或钢丝绳有无缺陷,承受重量与转子重量要匹配,并且有一定的安全系数。

2.3 转子与平衡机接触时应避免冲击,防止损坏传感器。

2.4 联短节并用百分表测量其晃动,要求小于0.03毫米。否则,重新加工联轴器。

2.5 拧紧支架螺栓。

2.6 检查转子的晃动、弯曲、瓢摆,并把检查的数值做好记录。 3 、技术要求

3.1 开启电测箱,检查电测箱自检数据是否正确。如果有误,则重新"坐标"。

3.2 选择好两个校正平面。

3.3 根据转子支撑情况,在电测箱上选取支撑方式。

3.4 测量转子半径RA、RB并输入电测箱。

3.5 测量转子位置尺寸A、B、C并输入电测箱。

根据合同或技术协议要求的动平衡等级,按“附:不平衡量简化计算式”计算出允许不平衡量数据(g·Cm或g)。

3.6 输入动平衡检测运转速度:SWC250以下(M≤150Kg),n≥600r/min; SWC250~315(M≤500Kg) n≤450r/min; SWC350 ~440(M≥500Kg), n≤300r/min

3.7 确定不平衡校正方式:是去重还是加重,同时输入电测箱。采用加

重校正不平衡时,要注意加重物的材质与转子匹配。

3.8 确定测量次数,一般选3~8次。

3.9 输入完上述数据后重新检查一次。

4 、平衡校验

4.1 对转子支承部位加润滑油。室温20℃以上加30#润滑油,室温20℃

以下加20#润滑油。

4.2 开机试验时让速度缓慢升起。注意观察转子运转情况,发现异常

必须"紧急停机"。

4.3 第一次开机后测得的"初始不平衡"数据即"相位"和"不平衡

重量"要记录下来,然后停机配重。

4.4 根据测得的数据,在相应的"相位"加上相应的“不平衡重”的

橡皮泥,并粘贴牢靠。经过2~3次反复试验,达到"许用不平衡"要求。

4.5 将平衡好的转子反转180度进行开机校验。观察"剩余不平衡重"

是否相等,相位前后是否相差180度。如果"相位"和"重量"不对,需分析原因,重新反复校验以达到要求。

4.6 去重和配重处理:在转子粘贴不平衡块部位,逐步进行打磨"去

重",或者焊接"配重"处理。一般应开机2~3次进行观察,以免多去、多配,直至达到允许不平衡重要求。

4.7 验收:由技术人员或主管领导检查验收。一般选5~10倍剩余不平

衡重进行检验,测试结果应与所加重量相符,且相位正确。否则,需重新试验。

4.8 填写动平衡试验报告,操作人员、技术人员或主管签字,加盖单

位公章后交用户。

4.9 按使用说明书上的维护要求对机床进行维护保养,对设备周边的

环境卫生进行清洁、清扫、整理整顿。

5、记录并整理检测数据存档

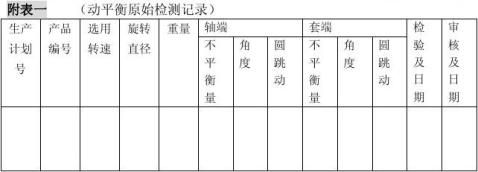

i. 按 “附表(动平衡原始检测记录)” 样式认真填写动平衡

试验前测量输入的各相关数据及初始不平衡量、相位;调整后的不平衡量、相位及轴系跳动情况。

填写的原始记录每周交部门统计汇总一次,原始数据至少保存5年以上。

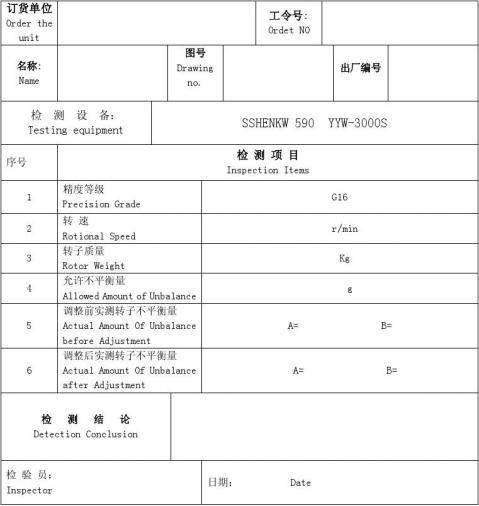

质管部按《联轴器 动平衡 出厂检测报告单 》标准格式出具动平衡报告。 ii. iii.

附: 不平衡量简化计算式:

m=

9549 M*G/r*n

M——转子质量 单位(kg)

G——精度等级选用(传动轴常用等级。如:G16、G6.3) r——工件校正位置半径 单位(mm) n——工件的工作转速 单位(rpm) m——允许不平衡量 单位(g)

附表二

联轴器 动平衡 出厂检测报告单 Coupling Dynamic Balance Inspection Report

第二篇:车轮动平衡检测

车轮动平衡检测

专业:交通运输04级 第九组:黄晓波,吴秦彬,康晨,温海强,韦义伟,程斯 实验类型:综合性实验

实验目的:学会用离车式车轮平衡机测车轮动平衡;

学会调整使车轮达到平衡状态。

试验原理:平衡机一般是由机电转换系统将不平衡量转换为电信号,通过电测系统测量与计

算,最后由仪表显示出来。它可对车轮的两侧校正平面上的不平衡量进行检测。 实验内容:1、用轮胎自动充气放气机检查车轮轮压并充至规定值;

2、用离车式车轮平衡机测车轮动平衡状态;

3、根据检测结果调整车轮至平衡状态。

设备仪器:FS-301高精度轮胎自动充气/放气机

SBM96 –轮胎平衡机

平衡块若干(单位为:克)

车轮一个

检测步骤:1检测车轮的准备。去掉车轮轮辋上已有的平衡块,清除轮胎表面的泥土和花纹

中的石子,检查轮胎气压并充至规定值(2.2KP);

2接通主机电源。定期对平衡机测量系统进行标定,以保证测量精度;

3根据被测车轮轮辋中心L大小选折合适的锥体压盘,把车轮安装到平衡机转轴

上;

4输入轮辋直径、轮辋宽度和轮辋边缘到机箱距离等参数。注意有些有些平衡机

要求轮辋直径和轮辋宽度的单位是英寸;

5按下“START”键启动轮胎平衡机测轮胎的不平衡量,当测量完成时,平衡机

仪表会自动显示轮胎两侧的不平衡质量m及其相位;

6根据测量结果,在轮辋两侧边缘指示相位上分别装上相应质量块; 7加装完毕后再次检测,观察剩余不平衡量是否满足法规要求;

8如满足平衡,车轮已调试到平衡状态,如不满足,继续重复做“步骤5至7”

直至把车轮调试到平衡状态;

9试验完毕后,切断电源,整理好仪器设备,试验结束。

-

动平衡检测报告

立磨选粉机动平衡检测实验报告书潍坊兴盛防磨有限公司二0一0年七月1受中国十五冶金建设有限公司绥阳项目经理部委托我公司对该项目部负责…

- 动平衡检验报告

-

动平衡检测规程(20xx年版)

上海茂德企业集团有限公司动平衡检测规程目录123动平衡安全操作规程2动平衡检测操作流程3附表不平衡量简化计算式5动平衡检测原始记录…

-

动平衡报告

动平衡报告1动平衡测试基础11关于动平衡的精度目前国内基本上都采用最小检测量这一指标来表征动平衡机的精度即e0按部颁标准定义最小检…

- 动平衡检测校正报告4-18

-

水平衡测试报告格式

企业单位水平衡测试程序细则及报告书编制要求讨论稿节约用水办公室二九年三月目录一市水平衡测试程序细则二市企业单位水平衡测试报告书编制…

-

物料平衡计量设备检查及交流会报告

物料计量设备抽查及计量保护专题交流会报告为持续加强公司物料计量设备管理确保物料计量设备运行的可靠性和量值的准确性20xx年10月2…

-

转子动平衡实验报告

转子动平衡实验报告一实验目的1巩固转子动平衡知识加深转子动平衡概念的理解2掌握刚性转子动平衡实验的原理及基本方法3了解动平衡试验机…

-

刚性转子动平衡实验实验报告

实验二刚性转子动平衡实验20xx010130土木工程系结02胡皓宇同组成员陆胜寒韩旭实验日期20xx1108一实验目的1掌握刚性转…

-

动平衡报告

动平衡报告1动平衡测试基础11关于动平衡的精度目前国内基本上都采用最小检测量这一指标来表征动平衡机的精度即e0按部颁标准定义最小检…