模具课程设计

目 录

一、引言......................................................................................................................................... 3

二、产品分析................................................................................................................................. 3

三、模具结构分析......................................................................................................................... 4

四、模具工作过程......................................................................................................................... 5

五、模具结构的优越性................................................................................................................. 5

六、各项工艺参数的确定............................................................................................................. 6

七、设计小结................................................................................................................................. 6

参考文献......................................................................................................................................... 6

一、引言

随着注射成型技术的不断发展,塑料制品已经深入到日常生活中的每一个角落。由于塑料件具有重量轻,生产方便,价格便宜,大到成人用品,小到儿童玩具,几乎全部采用塑料件生产。塑料件的模具结构设计,应根据企业实际生产的具体要求来进行模具结构设计。

二、产品分析

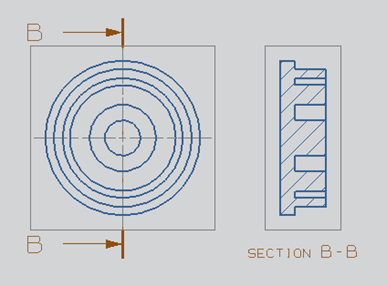

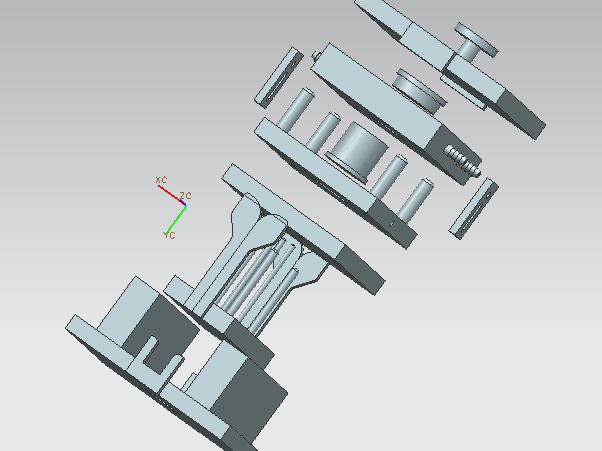

图1零件所示为橡胶产品结构图,图2为该产品的三维图。该产品结构不复杂,经研究,决定采用注射机压注成型,从而解决了产品取出的问题。

图1 产品结构

图2 产品三维图

在塑件分析过程中需着重考虑以下两点:

(1)型芯:从图1可以看出,圆孔需要型芯才能成型,这就需要认真考虑怎样选择型芯机构才能使产品取出快捷方便,又要确保模具结构紧凑且加工方便。

(2)该塑件的生产在压铸机上进行,模具设计应注意符合注塑机的各项工艺参数。根据要求,橡胶采用热固性塑料。压塑模具主要用于热固性塑件成型。其成型方法是将塑料原料(粉末、粒状、片状、碎屑片、纤维状等各种形态)直接加入具有规定温度的压模型腔和加料室,然后以一定的速度将模具闭合,塑料在加热和加压下熔融流动,并且很快充满整个型腔,得到所需形状及尺寸的塑件。最后开启模具取出塑料。

三、模具结构分析

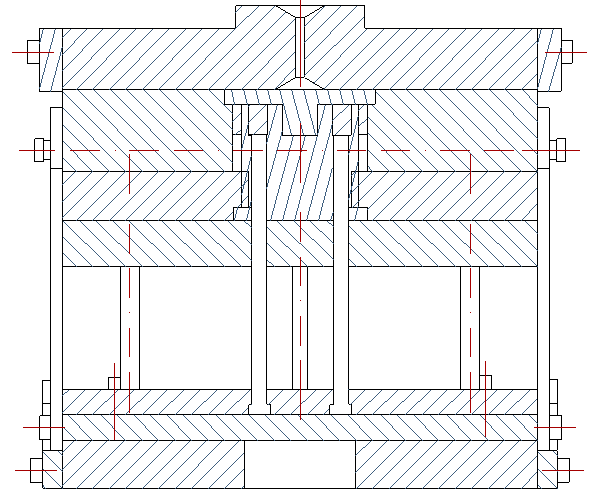

如下图所示,

基座:支撑整个模具的底座。

顶出机构:当开模后,成品还留在型芯上,顶出机构向上运动,可以完成产品的出模。

底板:支撑静模,型芯。

静模:固定不动的模,型芯套在中间。

型腔:由型芯与动模一起组合而成的型腔,塑料原料注塑在里面,完成产品的成型。

型芯:固定在静模。

动模:可以向上运动的,做开模的动作。

注塑机构:主要完成塑料原料的注塑。

注塑孔:塑料原料从注塑孔向里面注塑。

图3模具结构

四、模具工作过程

模具的工作过程主要分成四个部分。合模—注塑—开模—产品出模。

合模:如图所示,动静模闭合。

注塑:将塑料原料加热,通过注塑孔注入型腔,如图所示,塑料原料在一定的压力和速度下充满整个型腔。完成注塑。

注塑完之后,要保温一段时间,让塑料原料均匀的成型。然后冷却一段时间,让产品成型。

开模:如图所示,动模 向上开启,露出产品。

产品出模:如图所示,顶出机构向上运动,把成品和型芯分开,完场产品的出模。

爆炸图

五、模具结构的优越性

该模具结构紧凑、简单、可靠、操作方便、快捷,克服了产品取出困难和对笨重模具的手工操作。

六、各项工艺参数的确定

(1)查资料可知,确定收缩率。

(2)分型面的设计。分型面设计是确定动、定模的分界线。按图1塑料件的外形要求,分型面选择在A处,确保开模时塑件留在动模,便于取件,塑件的外观质量也可以保证。这也是最佳的分型面设计方案,同时也为浇口设计提供了方便。

(3)浇口形式及位置设计。根据塑料件的形状及分型面设计的选择。注射模结构采取1模1件的设计形式。浇口设计成点浇口进料是最好的方案,在塑料件表面留下很小的痕迹,保证了表面质量。

七、设计小结

通过这次模具设计,我不仅锻炼的动手能力,还加深了理论知识。认识了两大类的橡胶材料——热固性橡胶和热塑性橡胶。同时也训练了机械制图、模具装配图的绘制、独立工作等方面的能力,加深注塑模具和押注模具认识,并掌握了塑料模具设计的方法和步骤,锻炼了塑料模具设计的基本技能和运用标准、规范、手册、图册等有关技术资料的能力。从何综合地提高了自己的能力。

参考文献

【1】王家庆,王华昌等编.模具制造手册.第二版.机械工业出版社,2000

【2】高佩福主编.实用模具制造技术. 北京:中国轻工出版社,1999

【3】任鸿烈等编著.塑料成型模具制造技术.广州:华南理工大学出版社,1987

【4】黄锐主编.塑料工程手册. 北京: 机械工业出版社,2000

【5】李钟猛主编.型腔模设计.西安:西安电子科技大学出版社,1996

【6】陈万林等编著.实用模具技术.北京:机械工业出版社,2000

【7】屈华昌主编.塑料成型工艺与模具设计.北京: 机械工业出版社,2001

【8】陈嘉真主编.塑料成型工艺与模具设计.北京: 机械工业出版社,1995

【9】潘宪曾主编.压铸模设计手册. 北京: 机械工业出版社,1999

【10】伍建国,屈华昌主编. 压铸模设计.北京: 机械工业出版社,1995

第二篇:模具课程设计说明书

一、产品工艺分析

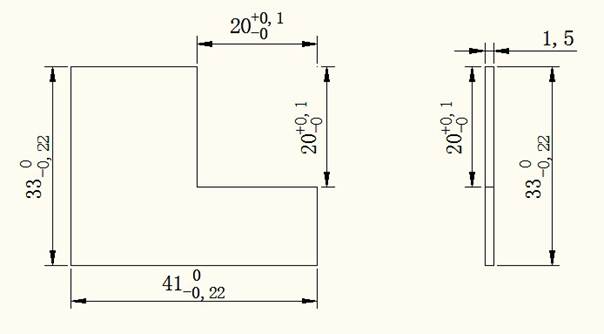

工件图

由图易知,冲压件外形简单,厚度适中,尺寸小,无特殊要求,属于普通冲压件。

二、工艺方案及模具结构方案

工艺:单一冲裁工序:落料,采用闭式落料模。

1.整体说明:

(1).上、下模板之间采用导向零件是为了给条料定位,防止错位。

(2).弹性卸料把板料安装在凸模一侧,用卸料螺钉连接于上模座或凸模固定板,上模座和卸料板之间安装有弹簧或橡皮等弹性元件,弹簧有一定的预压缩量,用于提供卸料力。弹性卸料板还可提供压料力,防止条料不平或翘曲。

2.凸模采用全长统一尺寸是为了方面凸模的制造,保证精度。淬火时下2/3为硬状态,上1/3保持为软状态用于紧配合。

3.凹模设计为矩形是为了配合工件,采用直柱面是因为落料口较大,简化造模。

4.凸模每次冲裁完后伸入凹模口1mm。

5.冲裁出的工件经过冲床工作台落料孔落入料筐内,过程是:冲裁时,后面的落料件进入凹模口内,把停留在凹模口(工作段)最下面的一个工件推出,经过工作台的落料孔排除。

6.生产步骤:(1)送料,利用导向零件固定条料的位置;

(2)开动冲床,凸模挤压板料,冲出工件,复位;

(3)进料,重复(1)、(2)步骤。

三、工艺计算

1.毛坯尺寸的确定

(1).条料裁条易知宽<100mm,厚t=1.5mm,故查得公差△=-0.8;

(2).查《冲压工艺学》P25,表2-11,得a=1.8,a1=1.5

A方案:横裁横排 B方案:横裁纵排

C方案:纵裁纵排 D方案:纵裁横排

(3).条料宽:B=D+2a+|Δ|

式中B——条料宽度(mm);

D——工件横向最大尺寸(mm);

a——沿边;

Δ——条料宽度公差。

计算利用率得:A方案:58.7% B方案:54.5%

C方案:57.0% D方案:58.7%

(4).采用D方案:纵裁横排

(4).采用D方案:纵裁横排

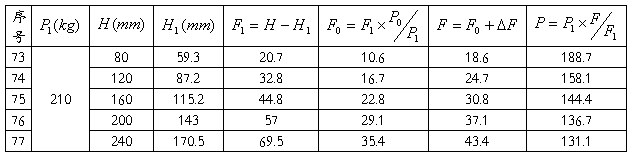

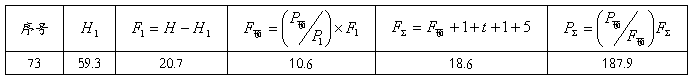

2.力参数的计算

(1).冲裁力 P冲=1.3ltτ τ取τ=350MPa

P冲=1.3×(41×2+20×2)×1.5×350=83265N=83.3KN

(2).卸料力 P卸=K×P冲 查《冲压工艺学》P23 表2-10,得K=0.05

P卸=0.05×83265=4163.25N=4.2KN

(3).推件力 P推=n×K’×P冲 查《冲压工艺学》P23 表2-10,得K’=0.055

P推=8×0.055×83265=36636.6N=36.6KN

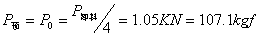

(4).总冲裁力P∑= P冲+ P卸+ P推

P∑=124.1KN=12.7t

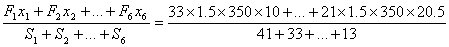

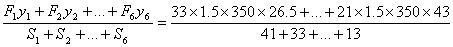

(5).压力中心计算

=

= =17.8mm

=17.8mm

=

= =13.8mm

=13.8mm

其中 =

=

3.模具工作部分(刃口)尺寸计算。

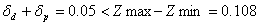

网上查资料得:Zmax=0.240,Zmin=0.132

,

,

计算得: ,所以采用凸模与凹模分开加工。

,所以采用凸模与凹模分开加工。

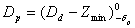

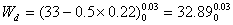

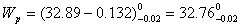

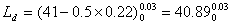

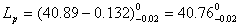

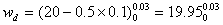

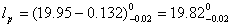

由: ,

, 得:

得:

,

,

,

,

,

,

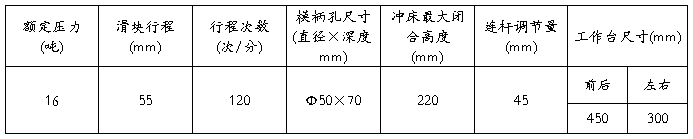

四、设备选型

选取冲床额定压力为16吨的冲床。

五、模具主要零件尺寸的确定

1.冲压模零件(如模架等)应尽量按标准件的形式和规格进行设计、购置、制作。

2.凹模

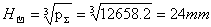

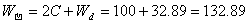

,

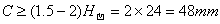

, 取C=50mm

取C=50mm

,

, mm

mm

取标准凸模板轮廓尺寸,L×B=160mm×160mm

材料:由于模具工作刃口形状简单,尺寸小,选用CrWMn,热处理:58-62HRC。

3.凸模固定板

,

, ,

,

材料:45钢。

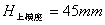

4.上下模板

上模板上部分为容纳卸料板联结螺钉应加工4个洞,留空高度应大于凸模工作行程,以防止卸料联结螺钉上升时超出上模板上表面而顶住模柄旁的压力机滑块。

尺寸:因为采用后侧柱模架,查①P387,得

上模座尺寸:160×160×45;下模座尺寸:160×160×55

闭合高度:Hmax=255,Hmin=210

即: ,

,

材料:HT200;热处理:调质处理,HRC28-32。

5.凸模垫板

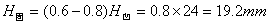

,

, ,厚度:

,厚度:

材料:45,热处理: HRC43-48。

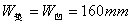

6.卸料板

,

, ,

,

材料:45钢。

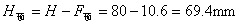

7.弹性卸料板的弹簧计算

(1).按四个弹簧设计

弹簧的预压缩力:

弹簧总压缩量: ,

,

预选弹簧数据表:

分析后,选取70号弹簧

由表可以看出,弹簧满足: ,

, 。

。

8.导柱、导套

查①P387得:导柱:A型28×200。

导套:A型28×110×43。

材料:20钢,导套渗碳淬火HRC60-64;GCr15,导套渗碳淬火HRC58-62。

9.螺钉、销钉

螺钉

凹模固定螺钉选用内六角圆柱头螺钉M10×50,GB/T70.1-2000。

凹模销钉选用圆柱销φ6×50,JB/T7649.9。

凸模固定板螺钉选用内六角圆柱头螺钉M10×50,GB/T70.1-2000。

凸模固定板销钉选用圆柱销φ6×55,JB/T7649.9。

模柄固定选用内六角锥端紧定螺钉M6×20,GB/T78-2000。

材料45钢。

销钉

固定挡料销选用挡料销φ6×20,JB/T7649.9。

导料销选用导料销2×φ6×20,JB/T7649.9。

材料:45钢,热处理:43-48HRC。

10.销钉尺寸

按 ,其中h——连接的单边材料深度,d——销钉直径。

,其中h——连接的单边材料深度,d——销钉直径。

材料:45钢,热处理:43-48HRC。

11.凸模

凸模刃口尺寸按基准件凹模的刃口尺寸配置,配置件零件图上只标注名义尺寸(不标)公差,并注明“按基准件凹模刃口修配单边间隙Zmin/2”。

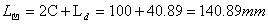

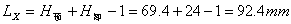

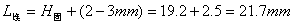

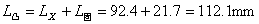

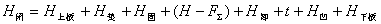

凸模长度:弹簧预压缩后的高度:

凸模工作段长度:

凸模连接段长度:

凸模总长:

材料:CrWMn,热处理:58-62HRC。

12.模柄

采用附录一的形式,用螺纹与上模板连接并用一个防松螺钉固定,在模柄和上模座的零件图和装配图相应位置旁标注:“将模柄螺纹旋紧后再作记号加工防松缺口”。

自行设计,详见零件图。

材料:45钢。

六、模具在设备上安装空间的检查

模具闭合高度计算

满足Hmax-5≧H闭≧Hmin+10

七、画装配图

按1:1(图:物)画装配图,要详细标注标题栏(包括零件明细表的件号、图号CC-01-00、名称、材料、件数、单重、总重等),装配图中应在相应的位置标注配合(参见附录三)。

八、画零件图

要与装配图对应顺序标出8张零件图的图号CC-01-01/08,在相应的位置标注尺寸公差和形状位置公差(查有关设计资料)和表面粗糙度(参见附录四).

九、编制设计说明书

要求A4纸打印,正文用小四号宋体字、行距1.5倍、页面设置上下左右边距25mm。

十、装订

课程设计资料按封面、任务书、设计说明书、装配图、零件图(按图号)的顺序装订,不需要目录。注意图纸折叠(照附录五)及略微裁边后略小于A4纸尺寸。

参考文献

①肖景容,姜奎华,冲压工艺学,北京:机械工业出版社,1999.5

②黄钧声,冲压工艺及模具,广东工业大学材料与能源学院,2010.7

③曹立文,王东,新编实用冲压模具设计手册,人民邮电出版社,2007.10

④国家标准GB2851——2875(第十九册P411-853)

-

模具设计实训心得

三个星期究竟有多长?到底能够得到点什么?能够真真切切的得到点什么?我自己对于它作出了较为理性的认识。在过去的三个星期里面,我经过了…

-

模具设计心得体会

心得体会这次课程设计,由于理论知识的不足,再加上平时没有什么设计经验,一开始的时候有些手忙脚乱,不知从何入手。在老师的谆谆教导,和…

-

模具课程设计小结

模具课程设计小结正文开始gtgt通过这次课程设计把先修课程机械制图机械制造机械设计冷冲压与塑料成型机械模具工艺学模具材料与热处理冷…

-

冲压模具课程设计说明书

一冲裁件工艺分析2二确定工艺方案及模具结构形式3三模具设计计算3四冲模刃口尺寸及公差的计算7五设计并绘制总图选取标准件8六模具部分…

-

模具设计心得体会

心得与体会本学期模具课程设计以老师命题为主,为期两周,内容包括数据计算,课程设计说明书制作,图纸绘制以及课程设计小结。以小组为单位…

-

梦想课程教学工作总结

这学期我担任三年级一班的梦想课程教学。每周一节课,我带领着孩子们一起走进《我和你》的模块。一、课程的实施情况《我和你》的模块里有本…

-

大学生学习态度调查总结

十几年寒窗,为了是能够进入美好的大学生活。相信每一个同学都带着自信、微笑、昂首挺胸的英姿进入大学。憧憬大学的每一点一滴都是美好。然…

-

大二第一学期期末团支书工作总结

经过全体同学的共同努力,本班在德,智,体,美,劳方面都有着不同程度的可喜进步.回想过去的一个学期:综合测评,入党积极分子、班级外出…

-

创城总结

创建“全国文明城市”工作总结自20xx年提出并开始实施“一创六建”以来,我市的创城活动不断掀起新的高潮。在各项创城活动中,创建全国…

-

蓝天工程课外活动总结

和平里第九小学四年级20xx年寒假蓝天工程活动总结一、指导思想:为积极落实东城区教育工作委会关于暑假期间依托“蓝天工程”组织学生开…