篇四 :产品质量改进及顾客反馈信息方面的设计改进报告(7)

产品质量改进及顾客反馈信息方面的设计改进报告

为提高公司的产品质量,对公司的产品改进设计分两个部分:第一是针对顾客提出的反馈意见对产品外观质量进行改进:第二是公司为提高产品竞争力所进行的产品内在质量进行改进。

20xx年针对顾客反馈的意见,质检科主要对如下产品进行了改进设计:

1、对产品外观质量进行了改进,主要是对产品涂装进行了控制,措施如下:

① 对产品涂装外协到专业厂家进行。

② 重新对油漆厂家的评定选择了油漆品牌好的厂家。 以上是质检科在贯标以来在改进产品质量方面所做的工 作。

创新、改革是企业永恒的主题,在今后的工作中,技质部将加强自身的设计能力,改进设计出更好的产品,满足用户的要求。

质检科:李志付

20xx年12月10日

…… …… 余下全文

篇五 :操作细节提高生产效率和产品质量专题报告

操作细节提高生产效率和

产品质量专题报告

(无图版)

总叙

? 俗话说:细节决定成败,事情的成功与否往往取决在细节。

? 在机械生产中操作细节更体现的尤为重要 如果生产中不注重细节, 一味的去照搬照抄没有创新,这样长期以来不仅效率低而且定会影响到产品的质量,长期积累重则公司产品将会面临淘汰。 ? 下面我们将具体举例说明:

一.操作细节提高生产效率

? 1.装配线上的零件摆放: 传统的装配线上的零件摆放是杂乱无章的,这样既影响车间的环境且拿用时也不方便,影响工作效率。 ? 那么我们现在改进一下:我们把相同的零件放在一起,不同的零件分开放,就像我们配餐盘一样,这样不仅美观而且拿取方便提高工作效率。如图一. 二

2.传统的装配线上的电动扳手不用时就杂乱的放在地上这样不仅电动扳手容易损坏而且取拿时也费时费力。但如果我们把电动扳手悬挂在装配线的上方不仅使用时方便而且有序不占空间大大的提高了生产效率。

二.操作细节提高产品质量

? 1.传统的装零件的盒子或杆子是

硬塑料的或是铁质的,零件装到里边很容易磨损导致零件不规范从而影响到产品的质量。

? 那么现在我们把装零件的盒子内

…… …… 余下全文

篇六 :质量问题综合分析报告

五月生产二厂质量问题综合分析报告

为有效控制生产二厂批量质量问题,提高产品质量和效率,现针对五月份生产过程质量问题(批量性)进行统计分析,具体如下:

一、生产过程存在问题概况:

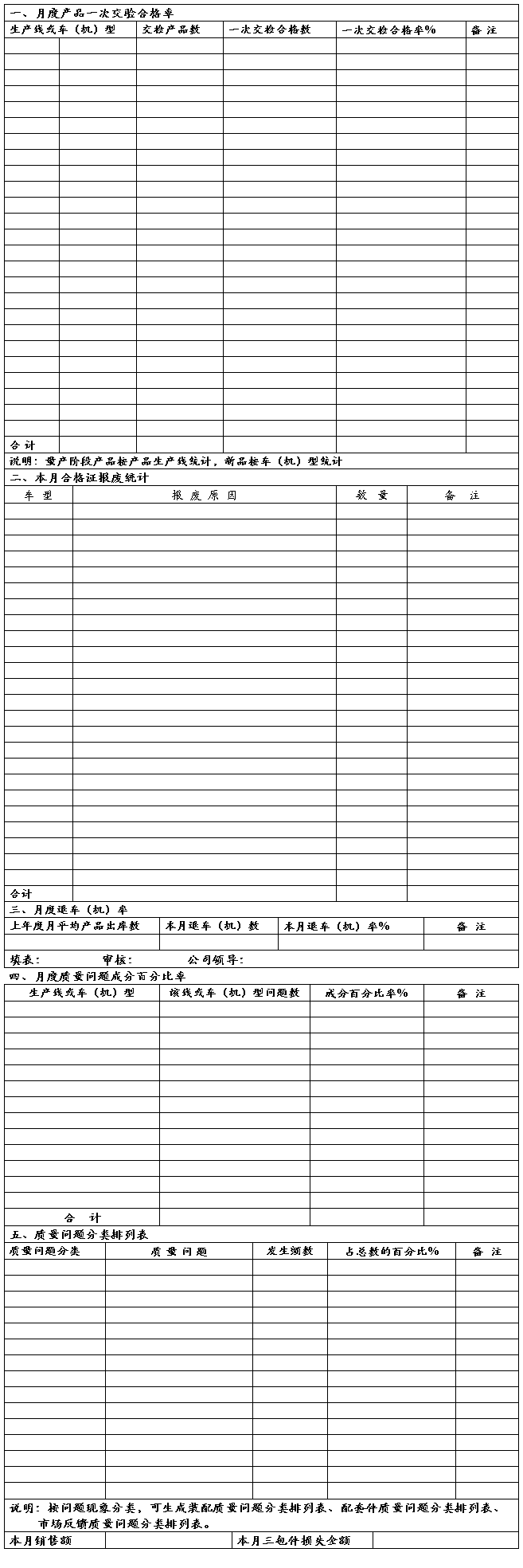

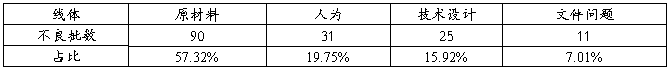

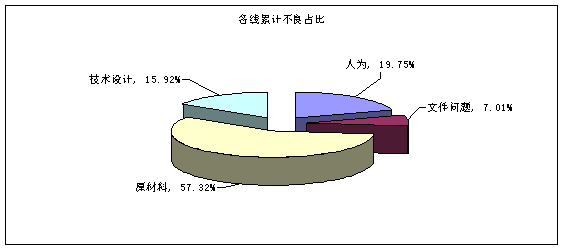

1、概况:五月生产二厂工艺员记录的生产过程存在问题共157批,其中原材料90批,占总批次不良的57.32%;人为31批,占总批次不良19.75 %;技术设计25批,占总批次不良的15.92%;文件问题11批,占总批次不良的7.01 %;具体见下表:

2、人为不良方面:生产中心批量质量问题共157批次,生产二厂人为批量质量问题31批次,其中总装13批/次、预装5批/次、领料4批/次。生产三厂预焊问题9批/次.具体见下表:

总装13批质量问题里面,员工用错物料有8个批次,占61.54%;员工装配不到位有4个批次,占30.77%;条形码打印错误有1个批次,占7.69%。

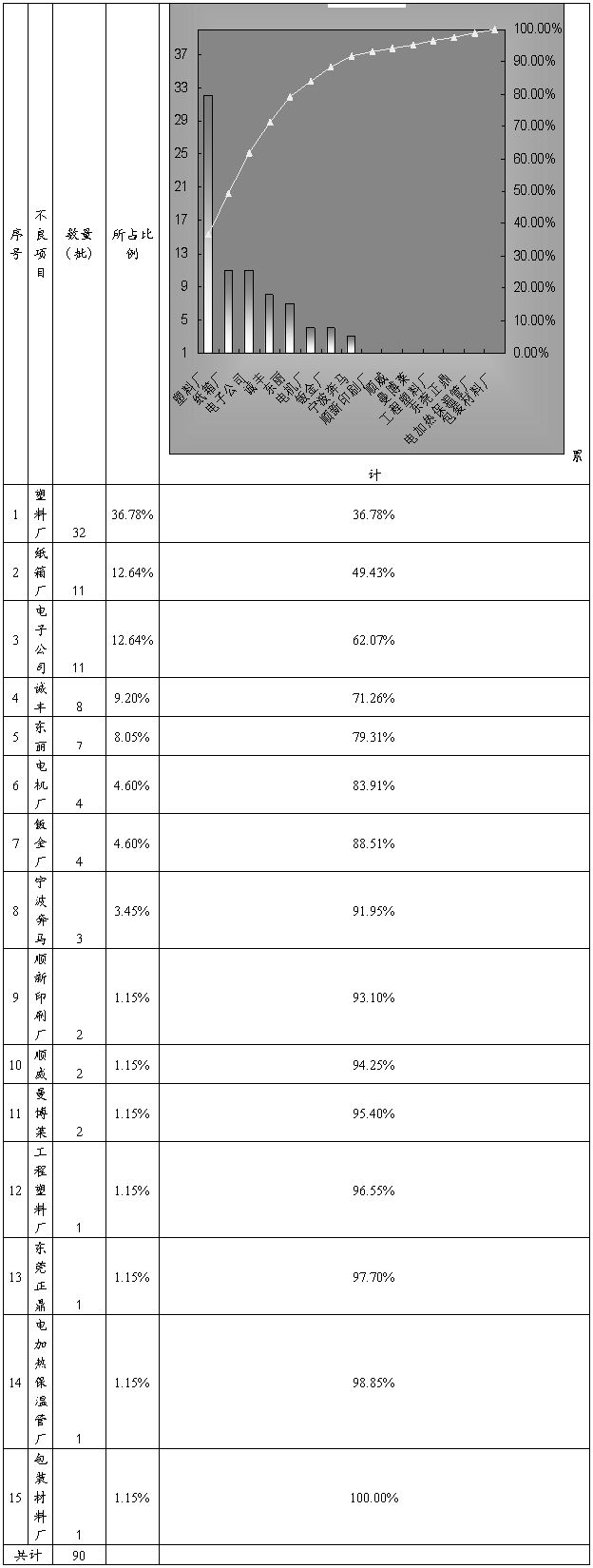

3、原材料方面:本月原材料不良共计90批次,涉及不良总数8023台。其主要问题厂家为:塑料厂32批/次,纸箱厂11个批/次,电子公司11批/次。具体如下表:

通过上述表格可以发现,塑料厂、纸箱厂与电子公司、诚丰、东丽不良批次占了整个原材料不良批次的79.31%,其中塑料厂问题主要为底座、中框不良,纸箱厂问题主要为纸箱印刷不良,电子公司问题主要为遥控器混送(出现4批)、电控板不良等,诚丰、东丽问题主要为底座、面板不良。

…… …… 余下全文

篇七 :产品质量跟踪报告(范本)

为了提高企业的信誉,增强企业在市场经济的竞争能力,公司对产品质量进行跟踪,以此发现产品生产直至使用过程中存在的各种问题,并及时采取纠正措施,从而为用户提供全方位的服务。公司主要通过以下方式对产品质量进行跟踪:

一、 产品的质量控制措施以及内部审核中对产品质量的审查;

本公司依据GB/T19001-2000 idt ISO 9001:2000《质量管理体系—要求》建立质量管理体系,并定期进行管理评审。管理评审每年度不得少于一次。有下列情况时,质检部可报请管理者代表增加评审次数,经总经理批准后可实施评审。

1.做好标识管理,便于产品质量追溯:

仓管部库管员负责对库内采购的原材料、外加工部件及库内成品进行标识;生产车间负责生产区域内原材料、在制品、外加工部件、工装流水线上的各种半成品及成品下线前的产品标识;质检部对所有产品表示的执行情况进行检查监督;生产车间、仓管员对产品的可追溯性负责。

1.1原材料的标识

1.1.1原材料入库后,库管员按类别登记入账,并做好原材料标识,标识的内容包括:原材料名称、产地、供应商、数量、规格、批次等,具体表式如下:

1.1.2所有原材料要实行动态管理,每次车间领取材料后,都须注明其领取、结存情况;原材料变换产地时,应重新设置原材料标识卡。

…… …… 余下全文

篇八 :车间质量问题反馈11

车间质量整改措施

在产品质量现场会召开后,车间及时组织召开了班组长会,针对公司内产品现有的质量问题和车间内所出现的及可能出现的质量问题从进行认真总结和深刻反思,经过讨论,使我们深刻认识到产品质量的好坏与优劣和各职能部门有着直接的责任,特别是出现在产品外观质量上的问题更与部门的管理、质量意识和员工的业务水平有很大的关系。经过讨论和认真分析,特提出以下应着重避免可能存在、影响产品质量问题发生的原因。

1;由于板材本身原因造成的板材表面凹凸不平的伤痕,即这类板材在使用时一经发现一定要经过有关人员鉴定后使用(在本部门发现此类问题时)。

2;尽可能避免在另部件压型时,因工装的相互借用(板材薄厚不同容易造成胎具严重损坏和变形)和相关尺寸相近及一些产品结构不合理,有些工装断裂(勉强使用),造成压型件形线往往不能符合设计要求(前盘、进风口脖等)。

3;避免因油压机(长年)漏油,造成在平料时,工件表面全是油污,以至在产品组立成型后,刷不上防锈底漆。

4;避免在较厚的中盘(后盘)拼接时,因拼接坡口有很多是气割割成,使焊道表面凹凸不平,在焊接时存在焊肉不均、气孔、夹渣、等现象发生。

5;有很多产品在运转时有磕碰等现象发生,从而多次进行反修,反修后修复效果不好,严重影响产品外观质量。

…… …… 余下全文