过程控制实训报告1

重庆科技学院

学生实习(实训)总结报告

学 院: 电气与信息工程学院

专业班级: 测控

学生姓名: 学 号:

设计地点(单位): 逸夫科技大楼

设计题目: 单容水箱液位控制系统

完成日期: 20xx年 01月 9日

指导教师评语:

成 绩(五级记分制):

指 导 教 师(签字):

目录

1. 前言............................................................. 1

1.1 实训的目的及要求 ............................................ 1

1.2 实训的内容 .................................................. 1

1.2.1 单容水箱液位定值控制系统实训........................... 1

1.2.2 液位、流量串级控制系统实训............................. 1

1.2.3 撰写实训报告........................................... 1

2. 实训内容及做法................................................... 2

2.1 单容水箱控制系统 ............................................ 2

2.1.1 系统结构............................................... 2

2.1.2 流程图................................................. 2

2.1.3 仪器选择............................................... 2

2.1.4 系统组态设计........................................... 3

2.1.5 PID流程图 ............................................. 6

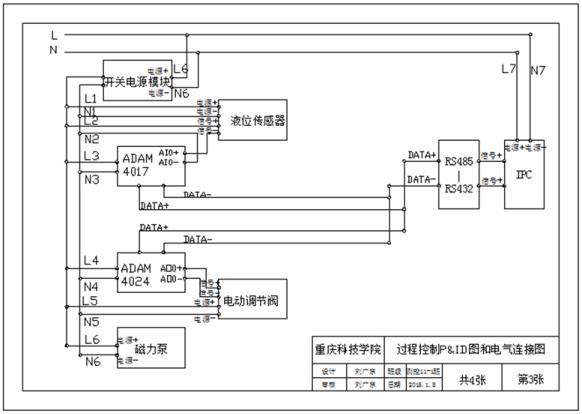

2.1.6 CAD图 ................................................. 7

2.2 串级控制系统 ................................................ 8

2.2.1 系统结构............................................... 8

2.2.2 流程图................................................. 8

2.2.3系统组态设计 ........................................... 8

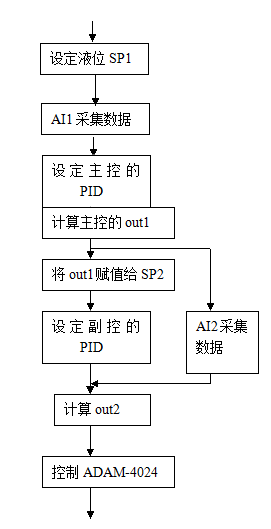

2.2.4 PID流程图 ............................................ 11

2.2.5 CAD图 ................................................ 13

3. 总结............................................................ 14

4. 参 考 文 献..................................................... 15

1. 前言

1.1 实训的目的及要求

《过程控制系统综合训练》是测控技术与仪器专业的一门综合训练性必修非实验课。通过本次实训,学生能理解过程控制系统的基本组成,PID参数的整定方法,检测控制仪表使用,学习过程控制系统设计的硬软件设计方法,具有一定的技术实现能力,进一步提高学生的控制系统应用水平。

1.2 实训的内容

1.2.1 单容水箱液位定值控制系统实训

通过实验,使用智能仪表、调节阀构成控制系统,熟悉单回路反馈控制系统的组成和工作原理,绘制单容水箱液位定值控制系统P&ID图(管道仪表流程图)和仪表回路接线图,使用组态王(Kingview)软件设计单容水箱液位定值控制系统软件,分析分别用P、PI和PID调节时的过渡过程曲线,定性研究P、PI和PID调节器的参数对系统性能的影响。

1.2.2 液位、流量串级控制系统实训

了解串级控制系统的原理,掌握主、副干扰的确定,串级控制系统的组成,绘制液位、流量串级控制系统P&ID图(管道仪表流程图)和仪表回路接线图,使用组态王(Kingview)软件设计液位、流量串级控制系统软件,学习主、副控制器的参数整定;在不同的扰动幅度下,分析响应曲线,比较控制质量。

1.2.3 撰写实训报告

实训报告包括前言、正文、结尾。

1

2. 实训内容及做法

2.1 单容水箱控制系统

2.1.1 系统结构

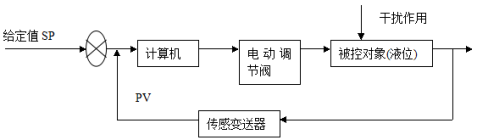

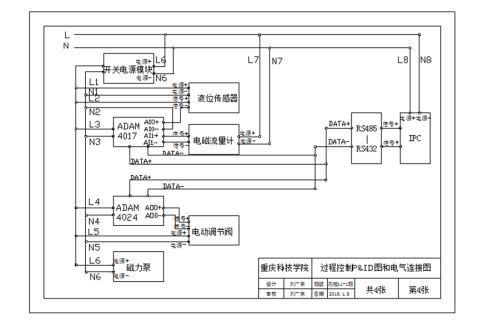

控制系统由控制器、调节器、测量变送、被控对象组成。本系统中控制器是计算机,采用PID算法,控制ADAM-4017。执行器是电动调节阀,电动调节阀由ADAM-4024的输出信号控制。传感变送器由液位传感器与流量传感器两部分组成,被控对象为液位。主要接的是ADAM-4017的0通道和ADAM-4024的0通道

2.1.2 流程图

系统启动后,水泵开始抽水,由OUT返回信号给ADAM-4017。若水位过低,则控制电动调节阀的开度,加大流量,从而使中水箱水位达到合适位置;若水位过高或刚好则通过电动调节阀使流量保持或减小,使液位降低。

流程图如下图。

图1 流程图

2.1.3 仪器选择

2.1.3.1 液位传感器

液位传感器用来对中水箱液位的压力进行检测,采用工业的DBYG扩散硅压力变送器,本变送器按标准的二线制传输。校验方法是通电预热15分钟后,分别在零压力和满程压力下检查输出电流值。在零压力下调整,使输出电流为 2

4mA,在满量程压力下调整,使输出电流为20mA,本传感器作时需串24V直流电源。压力传感器用来对中水位水箱和下水位水箱的压力进行检测,采用工业用的DBYG扩散硅压力变送器,0.5级精度,二线制4-20mA标志信号输出。

2.1.3.2 电磁流量传感器

根据本试验装置的特点,采用工业用的LDS-10S型电磁流量传感器,公称直径10mm,流量0~.03m3/h,压力1.6Mpmax,4-20mA标准信号输出

流量转换器采用LDZ-4型电磁流量传感器配套使用,输入信号:0~0.4mV输出信号:4~20mA DC,允许负载电阻为0~750欧姆,基本误差:输出信号量程的0.5%。

2.1.3.3 电动调节阀

电动调节阀对控制回路流量进行调节。采用德国PSL202型智能电动调节阀,可与计算机配套使用,组成最佳调节回路。有输入控制信号4-20mA及单相电源即可控制与实现对压力流量温度压力等参数的调节,具有体积小,重量轻,连线简单,泄漏量少的优点。

2.1.3.4 水泵

采用丹麦兰富循环水泵。功耗小,220V供电即可,在水泵出水口装有压力变送器,与变送器一起可构成恒压供水系统。

2.1.3.5 ADAM-4000模块

主要用到ADAM-4017和ADAM-4024,ADAM-4017主要采集电压信号,电压信号为1-5V,ADAM-4024主要输出4-20MA的电流信号,ADAM-4017有8个通道,依次为AI0-AI7,ADAM-4024有4个通道,依次为AO0-AO3。

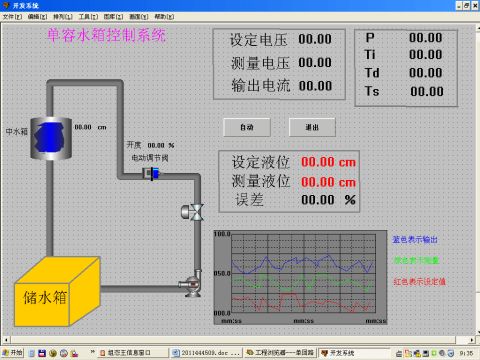

2.1.4 系统组态设计

组态王是运行在Windows98/NT/2000上的一种组态软件。使用组态王,用户可以方便地构造适应自己需要的“数据采集和监控系统”,在任何需要的时候把生产现场的信息处理和判断决策的控制信号传向现场实施有效的生产控制。

2.1.4.1 组态画面

组态画面如图2所示。

图2 组态画面

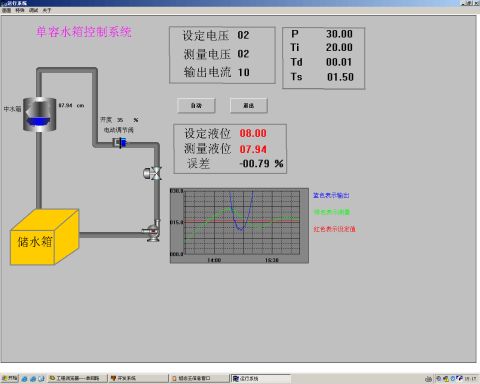

2.1.4.2 运行界面

理想的调解结果是调节PID使得运行界面能出来4:1的衰减曲线图,运行图形如图3。

图3 运行画面

2.1.4.3 程序

程序如下:

SPU=0.0780*YeWeiSet+1.0175;

SP=(SPU-1.0)*100/4.0;

PV=(Iu-1.0)*100/4.0;

YeWeiMeasure=12.8114*Iu-13.0345;

if(Auto==1)

{

Kp=100/P;

q0=Kp*(1+Ts/Ti+Td/Ts);

q1=-Kp*(1+2*Td/Ts);

q2=Kp*Td/Ts;

ek=SP-PV;

out1=out;

dout=(q0*ek+q1*ek1+q2*ek2);

out=out1+dout;

if(out>100)

out=100;

if(out<0)

out=0;

ek2=ek1;

ek1=ek;

}

Oi=out*16.0/100+4.0;

2.1.5 PID流程图

本实验主要是通过纯微分PID算法进行控制,主要控制中水箱的液位,调节阀为电动调节阀,控制器为计算机。

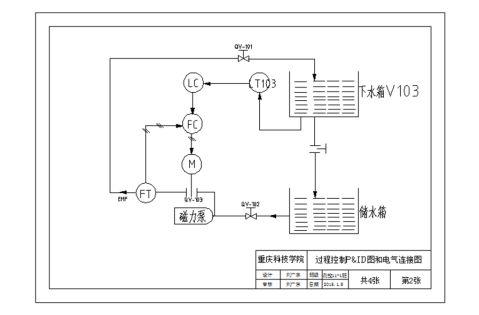

流程图如图4。

图4

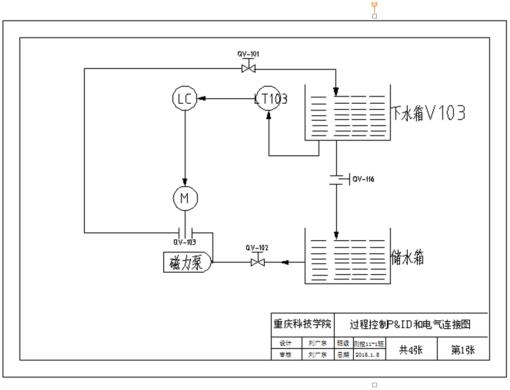

2.1.6 CAD图

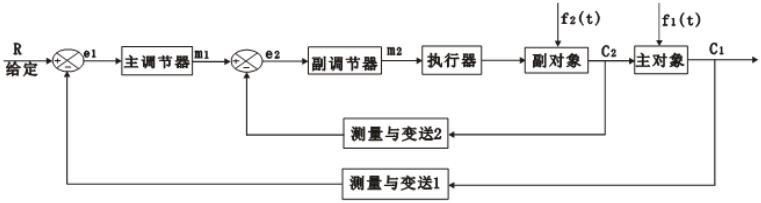

2.2 串级控制系统

2.2.1 系统结构

串级的被控对象有液位和流量,串级控制系统主要接的是ADAM-4017的1通道和2通道,ADAM-4024的0通道。

2.2.2 流程图

串级控制系统流程图如下

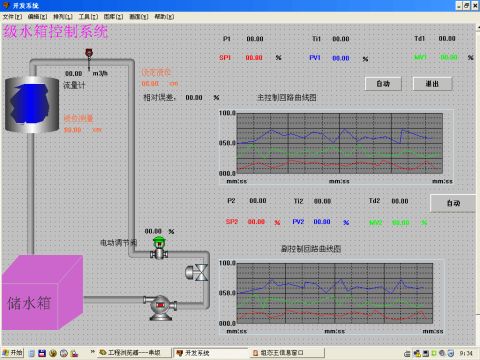

2.2.3系统组态设计

2.2.3.1 组态画面

2.2.3.2 运行界面

理想的调解结果是调节PID使得运行界面能出来4:1的衰减曲线图。

2.2.3.3 程序

程序如下:

SP1=(0.0780*YeWeiSet+1.0175-1.0)*100.0/4.0;

PV1=(Iu1-1.0)*100.0/4.0;

PV2=(Iu2-1.0)*100.0/4.0;

YeWeiMeasure=12.8114*Iu1-13.0345;

liuliangMeasure=0.7474*Iu2-0.7424;

if(Iu2<=1)

{

liuliangMeasure=0;

}

if(Auto2==1)

{

SP2=out1; //主控制器的输出是副控制器的设定植

Kp2=100.0/P2; //纯微分系数

q20=Kp2*(1+Ts/Ti2+Td2/Ts);

q21=-Kp2*(1+2*Td2/Ts);

q22=Kp2*Td2/Ts;

ek2=SP2-PV2;

out21=out2;

dout2=(q20*ek2+q22*ek21+q21*ek22); //纯微分PID算法增量式 out2=out21+dout2;

if(out2>100.0)

out2=100.0;

if(out2<0)

out2=0;

MV2=out2;

ek22=ek21;

ek21=ek2;

if(Auto1==1)

{

Kp1=100.0/P1; //纯微分系数

q10=Kp1*(1+Ts/Ti1+Td1/Ts);

q11=-Kp1*(1+2*Td1/Ts);

q12=Kp1*Td1/Ts;

ek1=SP1-PV1;

out11=out1;

dout1=(q10*ek1+q11*ek11+q12*ek12); //纯微分PID算法增量式 out1=out11+dout1;

if(out1>100.0)

out1=100.0;

if(out1<0)

out1=0;

MV1=out1;

ek12=ek11;

ek11=ek1;

}

else

{

SP2=(1.3379*liuliangSet+0.9934-1.0)*100.0/4.0;

}

}

Oi=out2*16.0/100.0+4.0;

2.2.4 PID流程图

如下图所示。

2.2.5 CAD图

3. 总结

在这为期两周的课程设计中,我学习并理解了单容水箱控制系统的构成和串级控制系统。掌握了ADAM-4000的连线,了解了控制装置的各个设备,比如电磁流量计,压力传感器的工作原理,学会了如何去设计一个过程控制系统,掌握了基本的设计步骤。

我认为,在这学期的课程设计中,不仅培养了独立思考、动手操作的能力,在各种其它能力上也都有了提高。更重要的是,我们学会了很多学习的方法。而这是日后最实用的,真的是受益匪浅。要面对社会的挑战,只有不断的学习、实践,再学习、再实践。这对于我们的将来也有很大的帮助。以后,不管有多苦,我想我们都能变苦为乐,找寻有趣的事情,发现其中珍贵的事情。就像中国提倡的艰苦奋斗一样,我们都可以在实验结束之后变的更加成熟,会面对需要面对的事情。

在这两周的课程设计里,也对团队精神的进行了考察,让我们在合作起来更加默契,在成功后一起体会喜悦的心情。果然是团结就是力量,只有互相之间默契融洽的配合才能换来最终完美的结果。此次设计也让我明白了思路即出路,有什么不懂不明白的地方要及时请教或上网查询,只要认真钻研,动脑思考,动手实践,就没有弄不懂的知识,收获颇丰。

最后要感谢两位老师的悉心指导,没有你们的监督与指教,我们也不会这么快速与顺利的完成实验设计并掌握运用所需的工具,在此表示最诚挚的感谢与敬意。

4. 参 考 文 献

1.陈夕松,华成英.过程控制系统[M].北京:科学出版社,2006

2.熊新民.工业过程控制课程设计指导书,2008

3.邵裕森.过程控制工程[M].北京:机械工业出版社,2000

4.姜重然.工控软件组态王简明教程[M].哈尔滨:哈尔滨工业大学出版社,2007

5.方康玲.过程控制系统.武汉:武汉理工大学出版社,2002.6

6.蒋慰孙,俞金寿.过程控制工程.上海:中国石化出版社,1999.9

7.何衍庆,蒋慰孙,俞金寿.工业生产过程控制.北京:化学工业出版社,2004.2

8.邵裕森,戴先中.过程控制工程.北京:机械工业出版社,2000.5

9.刘巨良.过程控制仪表.北京:化学工业出版社,1998

图2 组态画面

-

过程控制实训报告

1目录页此处省略写完后面内容后自己再加上该页2一概述随着计算机控制装置在控制仪表基础上发展起来以后自动化控制手段也越来越丰富其中有…

-

过程控制系统实习报告

目录1单容水箱设备组成及其工艺111单容水箱设备的组成112单容水箱设备的工作原理12单容水箱控制系统的硬件设计221电气原理图的…

-

过程控制实训报告总结

重庆科技学院学生实习(实训)总结报告院(系):电气与信息工程学院专业班级:测控普-07学生姓名:***学号:****实习(实训)地…

- 08自动化过程控制实训报告

-

过程控制工程实习报告

过程控制工程实习报告指导老师实习时间小组成员院系班级姓名学号年月1日一实习目的意义过程控制工程实习的目的是培养我们掌握本专业所必须…

-

毕业设计总结

毕业设计总结11通信3班杜伟1162310316时间过的很快一晃大学生活已接近了尾声在目当初还是刚进大学的懵懂少年现在也长大了学到…

-

文献阅读报告的写法

文献阅读报告的写法一含义文献阅读报告即文献综述英文称之为surveyoverviewreview是在对某研究领域的文献进行广泛阅读…

- ERP文献阅读

-

文献-创意写作导论

文献创意写作导论本课程的教学目的作为学位专业课本课程重点讲授文学不同体裁的形式要素的发展扩展学生的艺术意识教学内容及基本要求包括小…

-

培训心得

20xx年河北省中小学教师短期集中培训心得体会邢台市东牛角小学邱兰20xx年6月21日我荣幸地参加了河北省中小学教师省级短期集中培…

-

过程装备与控制工程专业实习总结范文

《浙江大学优秀实习总结汇编》过程装备与控制工程岗位工作实习期总结转眼之间,两个月的实习期即将结束,回顾这两个月的实习工作,感触很深…