物化实验结题报告

胶囊法测乙醇燃烧热

结题报告

项目负责人: 杜非

联系电话:项目组成员: 杜非、裘磊

指导老师:

20xx年8月

摘要:本实验采用药用胶囊装取液体乙醇的方法,进行乙醇燃烧热的测定,解决了以往对液体燃烧热直接测定的困难,误差范围在2%以内。

一、 实验背景

燃烧热测定实验是一个重要的物理化学实验,也是科研和工业测定的重要手段。实验涉及各种基本操作及基本概念,对巩固学生基本知识和培养综合素质有较大作用。一般燃烧热测定实验常用固体样品,方法和操作比较简单,容易成功,而液体试样的测定做得较少,且操作麻烦,较难成功。实验期望寻找一种操作简便、成功率高的液体燃烧热测定方法。

根据绿色化学的理论,应尽可能利用可再生的原料,同时避免有害物质的产生。乙醇作为可再生能源,燃烧产物为CO2和H2O,对人体健康和环境均无害。故采用乙醇作为被测物。通过查询资料得知胶囊法测液体燃烧热较为简便且成功率较高,因此实验采用胶囊法测乙醇燃烧热。

二、 实验方法

2.1实验步骤

(1)压片:

取0.6~0.8g的苯甲酸,倒入模中,拧紧螺杆,使苯甲酸压成片。

(2)称样:

分别称量20cm的棉线和10cm的燃烧丝的质量,用棉线将样品绕在燃烧丝上,再次称量,减去棉线和燃烧丝的质量,即为样品的重量。

(3)装样:

将已准确称量的样品上的燃烧丝的两端紧系在两极上,用万用表检查两极电阻是否很小,且两极间又不相碰时,说明体系导通而不短路,则可盖上弹盖并将它拧紧。拧紧放气口的螺丝,再次测量电阻,若电阻太大,说明体系可能断路,则需重接。

(4)灌氧:

把电极兼进气管用高压铜线管和氧气钢瓶的氧气表连接,开启氧气瓶的总阀,打开氧表的减压阀门,使氧表出口压力的读数为1.0MPa。当氧弹中灌满氧

气后,关闭氧气减压阀门,等10s左右,看氧表出口压力是否变小,如不变小,则不漏气。再次用万用表测电阻,电阻太大则放去氧气。

(5)总装配:

取约3000g自来水放入内筒,并记下准确加水量。将装有样品且灌好氧气的氧弹放入内筒,将电动搅拌器装上,盖好盖板,将精密温差测量仪的金属探棒插入内筒,接通电源,开动电动机进行搅拌。

(6)测温:

打开无纸记录仪,待水温稳定变化后开始点火。按点火键,使苯甲酸迅速燃烧,此时水温迅速上升,如果1min后温度仍没有明显上升,则点火失败,需重新进行实验。

(7)停止记录,将无纸记录仪上的数据保存到电脑中。停止搅拌,小心取出金属探棒,取出氧弹,从排气口放去废气,旋开氧弹,检查铁丝燃烧情况,将剩余铁丝称重后从原记录铁丝中减去,倒出内筒的水。

(8)分别用分析天平准确称取药用胶囊和燃烧丝的质量,用胶头滴管将无水乙醇滴入胶囊中,使乙醇基本充满胶囊(约0.4~0.5g),将燃烧丝对折插入胶囊,密封胶囊,再次称取胶囊的质量,减去空胶囊和燃烧丝的质量即为无水乙醇的质量。装样时,把从胶囊出来附近的燃烧丝缠绕成螺旋,以增大电阻来增加发热量,并在胶囊上缠绕棉线来提高实验成功率。按上述步骤分别测量空胶囊和装有无水乙醇的胶囊放出的热量。

2.2 实验器材、物品

氧弹式量热计一套,氧气钢瓶,压片机,温差测量仪,无纸记录仪,分析天平,滴管,大量筒,燃烧丝(铁丝),棉线,纯苯甲酸,药用胶囊,无水乙醇等。

三、 实验原理

燃烧热是指一定温度下一摩尔物质完全燃烧时的热效应。我们可以以一定质量的纯物质,在完全燃烧的条件下,所放出的热量用一定量的已知热容的介质去吸收,从介质温度的升高,算出该物质的恒容燃烧热,然后换算成在该温度下的恒压燃烧热。

四、 实验结果 4.1 数据记录

(1)分别记下苯甲酸,空胶囊,装有无水乙醇的胶囊,棉线,各实验中的初始和剩余的燃烧丝的质量。

(2)在电脑中调出苯甲酸,空胶囊,装有无水乙醇的胶囊燃烧时的温度关系时间图。

表1 原始实验数据记录表

4.2 数据处理 铁丝的燃烧热:6694J/g 棉线的燃烧热:16736J/g 取实验第3组数据进行分析:

Kx=(26400m+6694m’+16736m’’)/ △T1 (J/℃)

式中 26440---苯甲酸的等容燃烧热,J/g m---苯甲酸的质量,g m’---燃烧了的铁丝的质量,g m’’---燃烧了的棉线的质量,g

计算空胶囊的放出的热量: Q空1= Kx△T2﹣6694m’ (J)

计算无水乙醇的燃烧热Qv和Qp:

Qv= ﹣(Kx△T3﹣(m2/m1×Q空1)﹣6694m’)/m醇×M/1000 (kJ/mol)

式中 m2、m1分别为第二和第三次实验空胶囊的质量

m醇是第三次实验中乙醇的质量

M是乙醇的摩尔质量,46.07g/mol

Qv是乙醇的等容燃烧热

∵C2H5OH(l)+3O2(g) →2CO2(g)+3H2O(l)

∴等压燃烧热Qp= Qv+△nRT , △n=﹣1

由公式可得:

Kx =(26440×0.7615+6694×0.0043+16736×0.0135)/1.295J/℃

=15744J/℃

Q空胶囊=0.132×15744-0.0115×16736-0.0026×6694=1868J

QV乙醇=-(0.910×15744-6694×0.0037-0.0090×16736-1868×

0.1005/0.0997)/0.4221×46.07/1000 kJ/mol =-1339.1kJ/mol

Qp乙醇=-1339.1-8.314×298.15/1000 kJ/mol= -1341.6kJ/mol

乙醇的标准燃烧热Qp乙醇=-1366.8 kJ/mol

相对误差w=(-1341.6+1366.8)/(-1366.8)×100%=-1.84%

同理可得:

实验平均相对误差w均=-1.94%

4.3 实验可能误差因素分析

(1)实验仪器本身存在的不可避免的系统误差。

(2)拿取氧弹时,水量的变化,使苯甲酸的水当量和测定样品水当量没有严格

保持一致。

(3)内桶中的水温与恒温夹套中的水温在调节过程中受环境影响导致相差过大。

(4)药品在空气中吸水或挥发引起的质量变化。

五、 结论

实验过程中发现药用胶囊与乙醇点火成功率过低,在燃烧丝与胶囊连接处缠绕棉丝用以引燃后点火率显著提高。由实验数据得到平均相对误差为1.94%,说

明在氧弹量热计中用药用胶囊装取乙醇试样来测定乙醇燃烧热的方法是可行的。

参考文献:

【1】冯然军,粟智,几种食用植物油发热量的测定,光谱实验室

【2】王英波,粟智,奶制品热值测定,光谱实验室

【3】魏徵,余红伟,晏欣,宋玉苏,胡裕龙,喷气燃料热值实验室测定研究,

实验技术与管理,第31卷 第7期 20xx年7月

【4】韩民乐,吴海霞,邹丁艳,王二永,液体试样燃烧热的测定

【5】司原昌,粟智,液体燃烧热的测定,光谱实验室

【6】苏小辉,潘湛昌,燃烧热测定实验的改进,中国现代教育装备,20xx年第

2期(总第72期)

【7】孙红梅,液体试样燃烧热的测定,牡丹江大学学报,20xx年5月,第17

卷 第5期

【8】曾仁昌,赖焕然,潘湛昌,乙醇燃烧热测定实验的改进,化学工程与装备,

20xx年 第7期

第二篇:个性化实验结题报告

西南交通大学第七期个性化实验项目结题报告

试验项目:催渗剂对低温气体多元共渗的组织及性能影响

学生姓名: 陈凤林 学号20102291

廖琪 学号20102314

学 院: 材料科学与工程学院

专 业: 材料成型及其控制工程

指导教师 : 高国庆

二零一三年六月

一、试验概况

低温时采用气体多元共渗的方法处理钢材将可以得到好的耐磨耐蚀效果的钢材,而其耐磨耐蚀的主要原因是:渗入原子以间隙及金属间化合物的形式与基体组织有机结合形成相应稳定而致密的组织结构,达到表面强化的目的。低温气体多元共渗技术,能在比渗碳及碳氮共渗温度低的前提下,提高零件性能,硬度高,耐磨性好,耐腐蚀性能好,抗高温(≤650℃)氧化性好,自润滑(在300℃左右仍有很好的自润滑效果)效果好。经强化处理后零件变形减少,既节能又环保。

本试验研究了N-C-O共渗工艺中不同添加剂(催渗剂)加入方式及用量对Q235钢 组性能和组织的影响。

二、试验材料及设备

1.试验材料:

氨气、铜管、Q235钢试样(片钢)、催渗剂等。

2.试验设备:

气体多元共渗计算机控制系统、西南交通大学自制井式气体多元共渗炉、OLYMPUS光学显微镜、试样切割机、电化学工作站、盐雾腐蚀箱、电烙铁等。

三、试验准备

1. 资料收集

在实验正式展开之前,指导老师给我们讲解了有关低温气体多元共渗的相关知识,我们再次基础上充分利用网络与图书馆搜集相关书籍与文献,获取低温气体多元共渗的相关论文,学习相关理论知识,增强对本次个性化实验中有关专业知识的了解。

2. 设备操作

在试验指导老师及研究生学长的指导下,掌握实验相关仪器设备的构造、原理和使用方法,包括有显微维式硬度计、试样切割机、光学金相显微镜、电化学工作站及盐雾腐蚀箱等,并且学习相关实验软件的应用,如Origin 7.5、Photoshop等。

四、试验过程

1)用不同型号砂纸磨去样品表面的氧化层;

2)用铁丝把工件系在铁架上,放入共渗炉中;

3)先将共渗炉预热,通入氨气并加入添加剂,同时利用计算机控制系统控制气流量;

4)在650℃×1.5h条件下进行 N-C-O共渗,工艺参数见表1,N-C-O共渗的时候添加剂以液体滴注或气体形式注入共渗炉中,并用计算机控制其注入速度和用量;

5)完成后取出样品,利用铜管夹持镶样,砂轮打磨;

6)分别用粗细两种砂纸磨金相,在OLYMPUS金相显微镜下观察组织形貌,测定出渗层厚度,指出材料各部分的组织特征;

7) 用XRD测试样品表面的组分;

8)用维氏显微硬度计测定试样的表面硬度梯度;

9)根据GB /T 10125-1997标准对不同预处理工艺的Q235钢样品进行中性盐雾腐蚀试验;

10)利用电化学工作站测定渗层电化学性质。

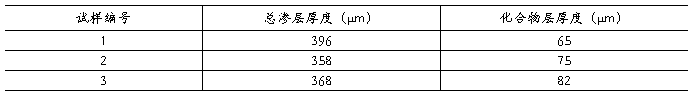

表1 N-C-O共渗工艺渗层厚度

五、试验结果及分析

1. 金相组织分析

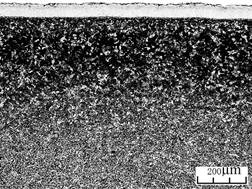

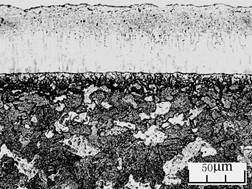

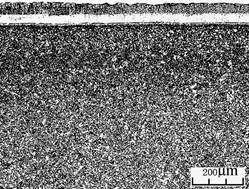

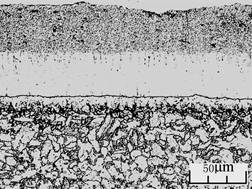

用OLYMPUS金相显微镜分析,Q235钢在经650℃×1.5h添加剂入炉方式不同的N-C-O多元共渗后的金相组织见图1-3,并测量了添加剂加入方式不同时N-C-O共渗工艺处理后总渗层厚度及化合物层厚度见表2。

表2 N-C-O共渗工艺处理后渗层厚度

图1 试样1金相组织

图2 试样2金相组织

图3 试样3金相组织

由图1-3可见:渗层最外表层为(白色基体+灰色小颗粒状氧化)+少量疏松层,次表层为化合物层为白色柱状晶组织,过渡区为白色块状固溶体组织,心部为珠光体与铁素体。由图1可知:最表层灰色小颗粒状氧化量最少,图2最表层灰色小颗粒状氧化量最多。

由表2可见:添加剂以液体滴注入炉时量不同,获得总渗层厚度及化合物层厚度不同,当滴量增加,总渗层厚度较浅,白亮层厚度稍有增加;且表面白色基体量少+灰色小颗粒状氧化大大增加疏松也有所增加见图2。添加剂以气体形式入炉时,总渗层厚度比大滴量添加剂时略有升高,但仍低于小滴量添加剂的试样,而白亮层厚度显著增加。

2. 显微硬度分析

用维氏显微硬度计测量试样显微硬度梯度,测得试样1-3的显微硬度分布曲线见图4。

由图4可见,Q235钢 经N-C-O共渗热处理后可使材料表面的硬度显著提高。Q235钢基体硬度约为180-200HV0.05,而N-C-O共渗热处理后渗层硬度高达550-600HV0.05,为基体材料硬度的3倍左右。其中添加剂以液体滴注入炉时,小滴量的显微硬度值最高,可达600HV0.05左右,添加剂以液体滴入炉内时大滴量加入时,显微硬度峰值有所降低,为565HV0.05左右,而当添加剂以气体入炉时,显微硬度峰值最低,为560HV0.05左右。三种状态处理后试样的显微硬度最高值均在次表层,即在白色柱状晶组织,而且显微硬度曲线均出现“低头”现象(见图4)。

3. XRD分析

用X射线仪对Q235钢在650℃×1.5h 条件下经N-C-O共渗热处理后的试样进行分析,测试发现:添加剂以液体(小滴量、大滴量)和气体形式入炉时,渗层XRD结果均相同,见图5。

图4 试样1-3显微硬度曲线(HV0.05)

图5 Q235钢气体N-C-O共渗后表面X射线衍射谱

由图5分析表明:Q235钢在经加入添加剂650℃×1.5h N-C-O共渗热处理后,表面化学成分主要为Fe3O4、 Fe2O3和Fe3N。

由图1-5可知:显微硬度曲线的“低头”现象,可能是由于Q235钢添加剂以液体滴注(小滴量、大滴量)和气体入炉时经N-C-O共渗热处理后,最外表面的金相组织均为:白色基体+灰色小颗粒状氧化层+少量疏松,该层因添加剂入炉形式及量不同时,经N-C-O共渗热处理后最外表面渗层深度也有所不同,厚度约为0-40μm左右,用X射线分析该层有Fe2O3、 Fe3O4,说明最表面灰色小颗粒状氧化层可能是Fe2O3、 Fe3O4,因此造成了表面的显微硬度偏低,产生“低头”现象。次表层白色柱状晶可能是Fe3N,所以显微硬度最高。

4. 渗层腐蚀试验

按照GB/T10125-1997标准,对Q235钢650℃×1.5h 经N-C-O共渗热处理后的试样进行中性盐雾腐蚀试验。中性盐雾腐蚀试验结果表明:添加剂以液体滴注(小滴量、大滴量)和气体入炉时,试样耐中性盐雾腐蚀后保护级分别为:8级/168h、8级/144h和8级/240h,而Q235钢未经N-C-O多元共渗的中性盐雾腐蚀后保护级为8级/6h。由此可见三种状态的试样耐蚀效果比原材分别提高28倍、24倍和40倍。气体添加剂的试样耐蚀效果最好,远优于添加剂液体滴注入炉的耐蚀效果。

由于中性盐雾腐蚀试验腐蚀时间过长,为快速判断试样的耐蚀性,添加剂入炉方式不同进行 N-C-O共渗后的耐蚀效果,用电化学工作站测试了3种工艺状态下试样的耐蚀性,同时也对未处理的Q235钢原材料进行了极化曲线测试,测得的极化曲线见图6。

图6 试样1-3和Q235钢的极化曲线

电化学试验表明:原材Q235钢的自腐蚀电位为-645mV,试样1的自腐蚀电位为-417mV,试样2的自腐蚀电位为-545mV,试样3的自腐蚀电位为-412mV。可以看出,加入添加剂进行N-C-O共渗试样的自腐蚀电位均明显高于原材,电极电位正移100-230mV。说明在相同条件下,发生电化学腐蚀的可能性降低。试样1耐蚀性优于试样2和试样3。

添加剂以液体滴注小滴量入炉的自腐蚀电位比大滴量高,耐腐蚀效果也较好。气体添加剂所获得的自腐蚀电位与液体滴注小滴量添加剂几乎相同,因此极化初始阶段的极化曲线几乎重合(见图6),说明在这一阶段两者耐蚀性能相近,但是在极化后期,气体添加剂试样的极化电流密度随极化电位的增加而增大,说明腐蚀速率增加,耐蚀效果明显变差。

N-C-O共渗热处理后使表面的基体自腐蚀电位升高,因多元共渗后在钢表面形成一层致密Fe3N和小颗粒状Fe2O3,并有少量Fe3O4。由于化合物的形成,大大提高了钢表面的电极电位(见图5),所以使耐蚀性大幅度上升。此外,由于添加剂中的C、N、O等元素与Fe形成化合物,与原材相比,大大减少了自由电子数目,使钢表面电阻上升,钢表面导电性下降,腐蚀倾向降低。

需要特别指出的是,电化学测试中气体添加剂试样的耐蚀性在腐蚀电位E>0mV以后明显不如小滴量液体添加剂试样,但其中性盐雾腐蚀结果却最优异。原因在于,盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化表面变成活性表面。因此,盐雾腐蚀的结果与试样表面状态有关。气体添加剂试样表面化合物层厚度较大,组织均匀致密,氧化物量较少,因而氯离子腐蚀速率相对较低,从而表现出较长的耐蚀时间。同样,对于液体滴注大滴量试样,其盐雾腐蚀结果不及小滴量滴注试样,原因不仅在于其自腐蚀电位低于小滴量的试样,也在于其渗层灰色氧化物颗粒较大,并伴有少量疏松(见图2),导致其耐蚀性提高幅度相对较小。

六、试验心得总结

通过本次个性化试验,我们基本掌握了共渗试样金相的制备、测量、分析组织等,熟悉了显微维氏硬度计的操作步骤,中性盐雾腐蚀实验和电化学实验的实验相关流程。

经过实验并对添加剂对低温气体多元共渗的组织及性能影响的分析,可以发现如下的一些特点:

1)Q235钢 经添加剂的N-C-O共渗热处理后可获得化合物层厚度可达60-80μm、总渗层厚度可达360-400μm,且气体添加剂化合物层厚度大于液体滴注添加剂的厚度。显微硬度峰值可达550-600HV0.05,比基体提高3倍。

2)Q235钢 加入添加剂N-C-O共渗热处理后表面物主要为Fe3N、 Fe2O3,同时还有少量Fe3O4。这些化合物的形成,大大提高了钢表面的电极电位,从而大幅度的提高了材料耐蚀性能,中性盐雾腐蚀试验中耐蚀性比原材可提高24-40倍。

3)添加剂以气体形式入炉比液体形式滴注入炉的试样抗蚀性好,中性盐雾腐蚀试验中耐蚀性为液体滴注时的1.4-1.7倍。

在试验指导老师、研究生学长和一同实验的同学的悉心指导与帮助下,我们顺利完成了本次个性化试验, 我们从这次的个性化实验里首先学会了如何正确的去使用学校实验室里的各种仪器设备来完成各种不同的实验,为我们以后的专业学习打了一个很好的基础,让我们对专业的知识有了进一步的深入了解,同时也深刻地了解了实验在专业学习和科学研究中的重要作用。而个性化实验过程中的挫折与相应的解决也很好的培养了我们认真、严谨、踏实的求学态度,这对我们以后的大学学习有极大的指导意义和帮助。

日期:20##年6月10号

-

怎样撰写课题研究(实验)结题报告

怎样撰写课题研究实验结题报告一结题报告的意义课题实验的结题报告是课题实验研究的最后环节是课题实验研究工作全过程的缩影是实验研究结果…

-

创新性实验结题报告书(学生结题用)

编号数学与计算科学学院创新性实验结题报告书实验题目单张照片人脸检测实验成绩教师填写学院数学与计算科学学院专业信息与计算科学学生姓名…

-

实验结题报告

通过信息技术与课程整合培养小学生自主学习的能力课题实验研究报告包钢十八小课题研究组内容提要随着信息技术步入学校和家庭其在社会发展中…

-

创新性实验课题结题报告

大学生创新性实验计划项目结题报告项目名称基于打造现实版QQ乐园的可行性研究起止时间20xx1220xx12所在学院经济管理学院项目…

-

科研课题结题报告

科研课题结题报告的撰写结构和要求桂平市教育局电教站李毓辉一结题报告的意义课题实验的结题报告是课题实验研究的最后环节是课题实验研究工…

-

物理化学实验总结

材料与冶金学院45-4-08白树华实验一液体饱和蒸气压的测定本实验方法是否用于测定溶液的蒸汽压,为什么?我觉得不能用来测定溶液的蒸…

-

物理化学实验总结报告.

物理化学实验总结报告班级11精化学号311120xx30实验1二组分金属相图的绘制11实验的操作关键要点1用电炉加热样品时温度要适…

-

物化实验报告燃烧热的测定

华南师范大学实验报告学生姓名学号专业化学师范年级班级课程名称物理化学实验实验项目燃烧热的测定实验类型验证设计综合实验时间20xx年…

-

物化实验总结

实验3凝固点降低法测定摩尔质量5在凝固点降低法测定摩尔质量实验中为什么会产生过冷现象过冷太甚对结果有何影响如何控制过冷程度答过冷现…

-

物化能力开放实验报告-

开放实验总结报告学生姓名王士亚班级学号所在院系化工与环境学院专业化学工程与工艺开放实验室名称良乡化学实验中心218219实验室日期…

-

物理化学实验结课总结

物理化学实验总结报告物理化学实验结课了,在本学期中,我们总共做了8个实验,应当说收获颇丰。首先由于实验室条件所限,所以我们采用了两…