机械设计说明书

机械原理课程设计

设计说明书

1. 设计任务

1.1 设计题目

生产线上工件输送机构设计(具体见附录I)

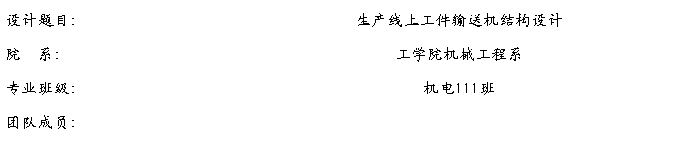

1.2 工作原理

原理图如图。输送机能间歇地输送工件,电动机通过传动装置,工作机构驱动滑架往复移动,工作行程时滑架上的推爪推动工件前移一个步长,当滑架返回时,由于推爪与轴间装有扭簧,推爪得以从工件底面通过,工件保持不动。当滑架再次向前推进时,推爪已复位,并推动新的工件前移,前方推爪也推动前一工位的工件前移,如此周而复始,工件不断前移。

1-工件;2-滑架;3-推爪;4-电机和减速器;5-开式齿轮;6-机架

1.3 已知条件

①步长 ;②往复次数

;②往复次数 ;③行程速比系数

;③行程速比系数 ;④高度

;④高度 。

。

1.4 设计要求

①滑架往复次数误差不大于 ;②机构的最小传动角不小于

;②机构的最小传动角不小于 。

。

2. 设计方案

2.1 方案一:曲柄摇杆机构

2.1.1 初始方案

设摆角 ,

, 。

。

又 ,所以

,所以

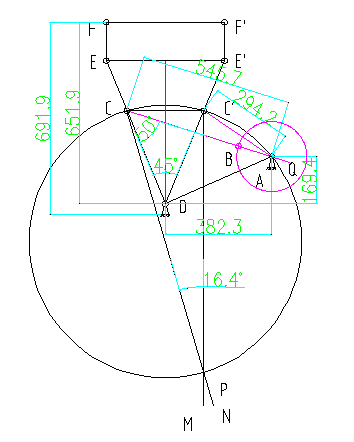

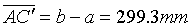

如图所示,根据摇杆长度 及摆角

及摆角 作出摇杆的两极位

作出摇杆的两极位 及

及 ,再作

,再作 ,作

,作 ,

, 与

与 交于

交于 ;作

;作 的外接圆,则圆弧上任意一点

的外接圆,则圆弧上任意一点 至

至 和

和 的连线的夹角

的连线的夹角 都等于极位夹角

都等于极位夹角 ,所以曲柄轴心

,所以曲柄轴心 应选在此圆弧上。

应选在此圆弧上。

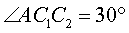

延长 至

至 ,使

,使 。作

。作 (此角即为传动角)交圆弧于点

(此角即为传动角)交圆弧于点 ,连结

,连结 。

。

设曲柄长度为 ,连杆长度为

,连杆长度为 ,则

,则 ,而

,而 ,故

,故 。

。

步长 ,所以

,所以 。

。

测量总高不足 ,不满足高度

,不满足高度 ,需另外垫高。

,需另外垫高。

2.1.2 改进方案

设摆角 ,

, 。

。

步长 ,所以

,所以 。

。

测量总高大于 ,满足高度

,满足高度 ,无需另外垫高。

,无需另外垫高。

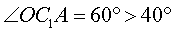

经测量得 ,

, 。所以,

。所以, 。

。

另外点 在点

在点 向右

向右 ,向上

,向上 处。

处。

方案二:曲柄滑块机构

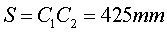

已知:步长 ,行程速比系数

,行程速比系数 ,所以极位夹角

,所以极位夹角 。

。

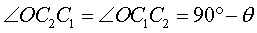

作线段 ,作

,作 ,以交点

,以交点 为圆心,过

为圆心,过 作圆,则曲柄的转动中心

作圆,则曲柄的转动中心 应在圆弧

应在圆弧 上。过

上。过 作直线交圆弧

作直线交圆弧 于

于 点,使

点,使 。

。 点确定后,曲柄和连杆的长度

点确定后,曲柄和连杆的长度 ,

, 也就随之确定。

也就随之确定。

传动角 ,所以符合设计要求。

,所以符合设计要求。

附录I

机械原理课程设计任务书1

一、设计题目:生产线上工件输送机构设计

二、工作原理

原理图如图。输送机能间歇地输送工件,电动机通过传动装置,工作机构驱动滑架往复移动,工作行程时滑架上的推爪推动工件前移一个步长,当滑架返回时,由于推爪与轴间装有扭簧,推爪得以从工件底面通过,工件保持不动。当滑架再次向前推进时,推爪已复位,并推动新的工件前移,前方推爪也推动前一工位的工件前移,如此周而复始,工件不断前移。

1-工件;2-滑架;3-推爪;4-电机和减速器;5-开式齿轮;6-机架

三、已知条件

四、设计要求

1.滑架往复次数误差不大于±5%;

2.机构的最小传动角不小于 。

。

五、设计工作量

1.拟定出工作机构和传动系统运动方案,并进行多方案对比分析;

2.设计机构的运动参数;

3.按比例画出机构运动简图;

4.画出推爪的位移曲线图。(原动曲柄的等分角度取 )

)

5.编写设计计算说明书1份。

六、设计难点提示

1.摇杆的摆角初选 左右,再由步长定摇杆长度;

左右,再由步长定摇杆长度;

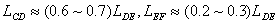

2.推荐取

3.根据行程速比系数及传动角要求定铰链点A的位置及曲柄、连杆的长度。

第二篇:机械设计制作实习报告

关于生产实习的实习报告

生产实习是我们机械专业学习的一个重要环节,是将课堂上学到的理论知识与实际相结合的一个很好的机会,对强化我们所学到的知识和检测所学知识的掌握程度有很好的帮助。为期2周的生产实习,我们先后去了中国嘉陵集团和中国建设集团。在实习当中,我们学到了许多课本上没有的知识,真的是受益匪浅。

(一) 实习目的

1:通过下厂生产实习,深入生产第一线进行观察和调查研究,获取必须的感性知识和使学生叫全面地了解机械制造厂的生产组织及生产过程,了解和掌握本专业基础的生产实际知识,巩固和加深已学过的理论知识,并为后续专业课的教学,课程设计,毕业设计打下基础。

2:在实习期间,通过对典型零件机械加工工艺的分析,以及零件加工过程中所用的机床,夹具量具等工艺装备,把理论知识和盛传实践相结合起来,培养我们的考察,分析和解决问题的工作能力。

3:通过实习,广泛接触工人和听工人技术人员的专题报告,学习他们的好僧产经验,技术革新和科研成果,学习他们在四化建设中的贡献精神。

4:通过参观有关工厂,掌握一台机器从毛坯到产品的整个生产过程,组织管理,设备选择和车间布置等方面的知识,扩大知识面。

5:通过记实习日记,写实习报告,锻炼与培养我们的观察,分析问题以及搜集和整理技术资料等方面的能力。

(二) 生产实习的时间安排

中国嘉陵集团—————————20##年8月29日—20##年9月2日

中国建设集团—————————20##年9月5日—20##年9月8日

(三) 实习过程

一、中国嘉陵集团

8月25日工人师傅给我们介绍厂史和子公司

一、中国嘉陵集团是以摩托车及其发动机、特种装备、光学光电、汽车摩托车.零部件等为主导产业的国家级大型企业集团。中国嘉陵集团前身为嘉陵机器厂,创始于1875 年清政府上海江南制造总局龙华分局,是中国近代最早的兵工企业之一;抗日战争爆发后,1938 年内迁重庆沙坪坝双碑嘉陵江畔。1979 年,嘉陵实施“军转民”开发生产摩托车,是中国发展摩托车产业的奠基者和引导者。通过实施“国内联合、国际合作”战略,依靠技术和管理创新,提升核心竞争力,推动了摩托车产业的快速发展,1987 年成立中国嘉陵集团。

子公司简介

1、九方公司

产品:发动机箱体、左右曲轴箱、箱盖、汽缸头、凸轮轴

主要设备:压铸机、组合机床

2、亿基公司

产品:模具、夹具、量具等

主要设备:高端、普通、大型等机床

业务:热处理、修造、锻件

3、海源公司

产品:摩托车、油箱

主要设备:冲压机、压力机、焊接

业务:车架、油箱及涂装

4、发动机装配、成车装配和包装

三、车间实习

1焊接生产线(车架焊接):

A线——JH125系列管板式骑式车架;

焊接设备:Miller、ABB、SIASUN焊接机器人、KR350气体保护焊机器人

B线——JH90系列管板式低梁车架;

焊接设备:KR350气体保护焊机器人

C线——JH70系列板式骑式车架;

焊接设备:KR350气体保护焊机器人

D线——JH110系列管式低架车架;

焊接设备:KR350气体保护焊机器人

E线——JH50系列管式踏板车架;

焊接设备:SIASUN焊接机器人、专用立管镗孔机、KR350气体保护焊机器

人

F线——JH150系列管式太子车架;

焊接设备:SIASUN焊接机器人、KR350气体保护焊机器人

2、凸轮加工线

粗磨凸轮、钻径向油空、高频淬火、磨双轴颈、精磨凸轮

双轴颈磨床的砂轮法兰是按125凸轮轴尺寸设计,不能加工I007凸轮轴的轴颈,通过去法兰盘进垫片,增加法兰轴向尺寸使其能加工I007凸轮轴,保证圆度。

3箱体加工线

① 铣左右箱体合箱面,盖面

② 铣右箱工艺定位销孔

③ 粗镗右箱曲轴轴承座孔

④ 钻忽右箱体油泵及连接孔

⑤ 钻右箱盖面螺孔

⑥ 绞左箱体工艺定位销孔

⑦ 粗镗左箱曲轴轴承座孔

⑧ 钻左箱空挡开关座孔

⑨ 钻左箱放油螺塞孔

⑩ 合箱

? 钻油道孔

? 绞张紧器锁失座孔

? 绞张紧器调节杆配合孔

? 绞油道堵头座孔

? 汽缸面双头螺栓孔攻丝

? 拆箱

? 精镗曲轴孔

? 去左箱副轴油封孔毛刺

? 钻左箱盖面螺孔

? 钻绞左箱盖面销孔

21 铣卡簧端面钻空气管孔

4凸轮轴生产过程:

①打中心孔②车槽③精车刻字、④钻饺孔、⑤铣大方、⑥铣小方、⑦钻饺孔2、⑧倒角

⑨滚齿、⑩倒毛刺、11磨外圆、12磨凸轮、13压装减压板、压装挂簧销、压装离心拢块、挂簧、

作标示、磨减压板、剃齿、外观、上油清洗、包装入库

5JL156FM发动机装配

① 起动轴、主副轴、变速鼓、曲轴装配

② 左右曲轴箱合箱(密封箱)

③ 安装紧固双头螺栓(定位板组合、拔板)

④ 安装活塞

⑤ 安装汽缸(汽缸纸垫)

⑥ 安装紧固汽缸头(安装导向板、缸垫)

⑦ 安装紧固正时链条、链轮(校对正时)

⑧ 安装张紧装置

⑨ 安装紧固磁电机飞轮

⑩ 安装传动链条

? 调整进、排气门

? 安装气门盖及左侧盖

? 安装紧固磁电机左前盖(压线板)

? 安装变速鼓

? 安装机油泵

? 安装离合器、主动齿轮、滤清器

? 安装紧固右箱盖(密封垫)

二、中国建设集团

实习过程

1.铸造车间

该车间拥有意大利进口及国产的铸造机(750T*3,550T*4,1250T*1)8台,低压铸造机4台,真空铸造机4台,此外还可进行抛丸预热处理等。

主要铸造流程有1熔炼,2压铸.3清理4.检验四个工艺过程。生产的主要产品有:F28、110、5VL系列化摩托车左右曲轴箱体。

2.冲焊车间

冲焊车间拥有JS150-3、JS125-28A、JS110-3H、JS400ATV弯梁芯,骑士芯车架生产线等。设备滚焊机2台,冲床2台,整形机1台,电焊机10台, 水检机1台,氩弧焊机2台,液压机2台,砂带抛光机2台,清洗机1台,精密镗床1台,全自动化焊接线1台,CO2焊接机2台,焊机机器人10台。

因为焊机振动小,所以焊接夹具多为铰链夹紧。具有一定的自锁性能。

弯管作业顺序:

①检查管机上,弯形模具是否与加工的管件相符

②取出座垫右支承管用棉纱将表面清洁干净

③.装管子到管夹头中,且管端头定位面必须贴合紧密。

④.启动脚踏开关,弯管设备自动进行弯形

⑤.取出弯形后的管件进行外观检查

⑥.将弯型后的管件在自然状态下放入量具内

⑦.检查管件是否自由通过量具

⑧.将弯形合格后的管件取下后按已加工端面平齐依次放入装具

装模工具摆放改善

问题描述:安装模具时,扳手、压板及丝杆垫块等工具物品摆放于工作台及地面,易滑落、击伤、绊倒工作人员,存在安全隐患。

改善方案:制作工具小车,供切换安装模具时专用、存放工具物品等。

实施后效果:消除了安全隐患,同时现场得到了规范。

模具安装紧固改善

问题描述:安装冲压模具时,上下模的紧固压板分别只使用了二块(对角紧固)在上产上如果其中一块破损或滑落,模具得不到有效紧固而滑落,造成人员伤害,存在安全隐患。

改善方案:安装模具时增加压板,对上下模角分别压上压板(四角紧固)使其安装更加紧固

实施后效果:改善后,降低了安全隐患,为安全打下了良好基础。

3.机加车间

机加车间110/125缸头的加工。该生产线上有设备20台,共有加工中心12台,主要生产BR125、F28缸头,拥有产量30万套的的加工能力。加工中心是具有刀库的三轴联动数控镗铣床。其系统组成包括:数控系统CNC、驱动系统、测量及反馈系统I/O控制系统(PLC).加工中心分为立式加工中心、卧式加工中心、五面体加工中心等。

4.总装车间

发动机装配生产线由配送线、合箱线、装配线三部分组成。配送线将发动机分装,托盘由二楼输送至一楼装配线,并实现供货输送链的积放功能;合箱线采用摩擦辊式输送机。随性夹具平板用于合箱装配,配料托盘通过底链返回;装配线采用摩擦辊式输送机采用标准段组合并采用停止器控制,结构可靠。操作方便,生产节拍可达27S/台。

总装工艺如下:

① 尾灯、后挡泥板装配

② 辅助装配发动机

③ 后制动脚踏板装配

④ 装配后轮

⑤ 装配仪表

⑥ 装配方向把部件

⑦ 紧固手把座与左右前减震器连接螺栓

⑧ 离合器拉索装配

⑨ 紧固货架

⑩ 后制动拉杆装配

? 装配前装饰标牌

? 确认手把座与左右前减震器紧固螺栓扭矩

? 消声器装配

? 装配补气阀弯管组合

? 电器检测

三、心得体会

实习早已结束,但我们流过的汗水、爬过的山路、夜半热得醒过来的慌张以及坐在操场边上的安静,甚或同学们的抱怨、老师认真讲解时留下的汗水、工人师傅的热心,却永远留在我们的心里,成为我们努力的记忆,这所有的一切,仅仅是我们的学习、工作吗?应该还有无私的付出吧!

通过2周的实习

1、扩展了我的知识面,对书本理论知识给予了一个很好的补充;

2、真正脚踏实地进入到工厂生产重点地带支了解生产过程,支认识工厂,了解设备;

3、对专业知识的学习打下有力的基础,为日后的专业课学习埋下了伏笔;

4、深入全面了解本专业职业定位,为将来工作有了一定的导向作用;

5、对生产设备有了由感性到理性的认知,有种实实在在的深刻印象;

6、对工厂或企业的各个车间间的联系,资源配置,生产流水线,企业文化在企业发展中的作用有更为全面的理解。

7.了解了机械制造生产过程中危险因素,每一次进厂都要做一次安全介绍,每个工厂的工作工况不一样,安全隐患都不同,增强了我们的安全意识。

8.了解了机械产品流水线生产,对于大批大量生产,专用机械特别多,对精度,效率都有提高。

-

机械设计课程设计说明书范例

机械课程设计说明书课程设计题目带式输送机传动装置姓名学号专业完成日期荆楚理工学院机械工程学院机械课程设计说明书一前言一设计任务设计…

-

机械设计课程设计说明书范本

机械设计课程设计说明书范本目录任务书...............................................…

-

机械设计课程设计说明书格式

武汉理工大学机械设计课程设计说明书机械设计课程设计说明书格式论文统一用打印纸书写不允许用铅笔书写文字封面格式教务处统一印制格式扉页…

-

机械设计说明书

机械原理课程设计设计说明书设计题目生产线上工件输送机结构设计院系专业班级团队成员工学院机械工程系机电111班1设计任务11设计题目…

-

机械产品设计课程设计说明书格式

机械产品设计课程设计说明书格式目录课程设计任务课程设计目的第一部分机械系统运动方案设计一连杆机构设计1连杆机构尺寸设计2连杆机构速…

-

包装机械课程设计说明书范例

包装机械课程设计说明书课程设计题目裹包机整机及机构设计姓名学号专业完成日期16目录一设计任务3二设计目的3三裹包机工作原理4四裹包…

-

机械类毕业设计说明书范例

浙江工贸职业技术学院毕业设计论文课题名称水路模块主阀体的加工工艺及编程系部汽车与机电工程系专业数控技术班级数控0601姓名陈孙立学…

-

机械设计课程设计说明书范例

机械课程设计说明书课程设计题目带式输送机传动装置姓名学号专业完成日期荆楚理工学院机械工程学院机械课程设计说明书一前言一设计任务设计…

-

机械设计课程设计说明书范本

机械设计课程设计说明书范本目录任务书...............................................…

-

机械设计课程设计说明书格式

武汉理工大学机械设计课程设计说明书机械设计课程设计说明书格式论文统一用打印纸书写不允许用铅笔书写文字封面格式教务处统一印制格式扉页…