机械设计课程设计说明书范例

机械课程设计

说明书

课程设计题目:带式输送机传动装置

姓 名:

学 号:

专 业:

完成日期:

荆楚理工学院—机械工程学院

机械课程设计说明书

一、前言

(一) 设计任务

设计一带式输送机用单级圆柱齿轮减速器。已知运输带输送拉力F=2KN,带速V=2.0m/s,传动滚筒直径D=400mm(滚筒效率为0.96)。电动机驱动,预定使用寿命8年(每年工作300天),工作为二班工作制,载荷轻,带式输送机工作平稳。工作环境:室内灰尘较大,环境最高温度35°。动力来源:电力,三相交流380/220伏。

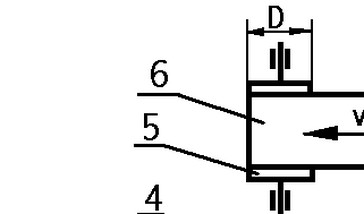

图1 带式输送机的传动装置简图

1、电动机;2、三角带传动;3、减速器;4、联轴器;5、传动滚筒;6、皮带运输机

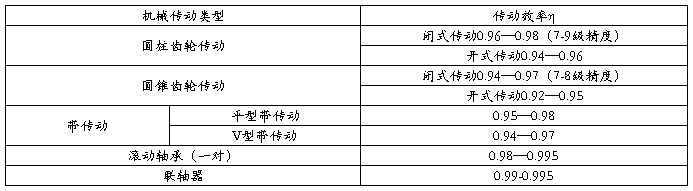

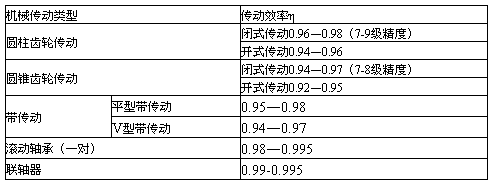

表1 常用机械传动效率

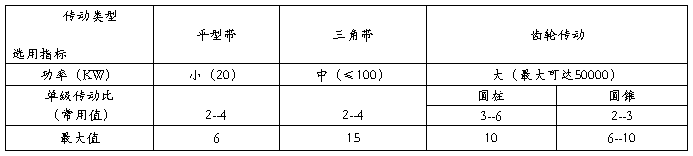

表2 常用机械传动比范围

(二) 设计目的

通过本课程设计将学过的基础理论知识进行综合应用,培养结构设计,计算能力,熟悉一般的机械装置设计过程。

(三) 传动方案的分析

机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是单级直齿轮传动。

减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

二、传动系统的参数设计

(一) 电动机选择

1、电动机类型的选择: Y系列三相异步电动机

2、电动机功率选择:

①传动装置的总效率η:

查表1取皮带传动效率0.96,轴承传动效率0.99,齿轮传动效率0.97,联轴器效率0.99。

η=0.96*0.993*0.97*0.99=0.8945

②工作机所需的输入功率Pw:

Pw=(FwVw)/(1000ηw)

式中,Fw=2 KN=2000N,Vw=2.0m/s,ηw=0.96,代入上式得

Pw=(2000*2)/(1000*0.96)=4.17 KW

③电动机的输出功率:

PO= Pw /η=4.17/0.8945=4.66KW

选取电动机额定功率Pm,使电动机的额定功率Pm=(1~1.3)PO ,由查表得电动机的额定功率P=5.5KW。

3、确定电动机转速:

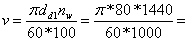

计算滚筒工作转速:

nw=60*1000V/(πD)=60×1000×2/(π×400)=96r/min

由推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围i1=3~6。取V带传动比i2=2~4,则总传动比理时范围为i=6~24。

故电动机转速的可选范围为n=(6~24)×96=576~2304r/min。

4、确定电动机型号

根据以上计算,符合这一转速范围的电动机的同步转速有750r/min 、1000r/min和1500r/min,综合考虑电动机和传动装置的尺寸、结构和带传动及减速机的传动比,最终确定同步转速为1500r/min ,根据所需的额定功率及同步转速确定电动机的型号为Y132S-4 ,满载转速1440r/min 。

主要参数:额定功率5.5KW,满载转速1440r/min,电动机质量68kg。

(二) 计算传动装置的总传动比及分配各级传动比

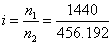

1、总传动比:i =1440/96=15

2、分配各级传动比:

因i= i1* i2,根据有关资料,单级减速器i=3~6合理,这里取i1 =5,i2=15/5=3。

(三) 运动参数及动力参数计算

1、各轴转速(r/min)

Ⅰ轴 n1=nm/i 2=1440/3=480 r/min

Ⅱ轴 n2= n1/ i1= nw =96 r/min

2、计算各轴的功率(KW)

电动机的输出功率PO=4.66KW

Ⅰ轴 PI=4.66×0.96=4.4736KW

Ⅱ轴 PⅡ= PⅠη1η2=4.4736×0.99*0.97=4.4736KW×0.99×0.97=4.296KW

(η1为轴承传动效率,η2为齿轮传动效率,η3联轴器传动效率)

卷筒轴 Pj= PⅡ*η1*η3=4.296×0.99×0.99=4.211KW

3、计算各轴扭矩(N·mm)

Ⅰ轴 TI=9550×PI/nI=9550×4.4736/480=89.006N·m

Ⅱ轴 TⅡ=9550×PⅡ/nⅡ=9550×4.296/96=427.36N·m

卷筒轴Tj=9550×Pj/nj=9550×4.211/96=418.91N·m

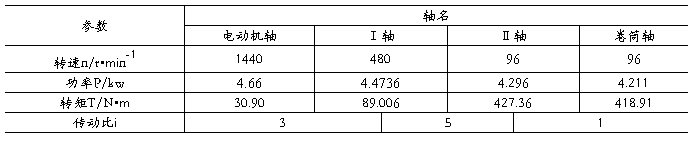

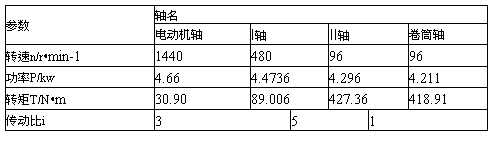

将运动和动力参数计算结果整理后列于下表:

表3 运动和动力参数表

三、传动零件的设计计算

(一)V带传动的设计

1、确定计算功率

工作情况系数 查文献[1]表11.5知:

查文献[1]表11.5知: =1.1。

=1.1。

=1.1×4.66=5.126kw

=1.1×4.66=5.126kw

2、选择带型号

根据Pc =5.126kw,nm=1440r/min,查文献[1]图11.15,初步选用普通Z型带。

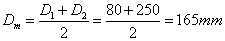

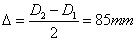

3、选取带轮基准直径

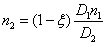

查文献[1]表11.6选取小带轮基准直径 =80mm,则大带轮基准直径

=80mm,则大带轮基准直径

=3*(1-0.01)*80=237.6mm。

=3*(1-0.01)*80=237.6mm。

式中, 为带的滑动率,通常取(1%~2%),查表后取

为带的滑动率,通常取(1%~2%),查表后取 =250mm。

=250mm。

大带轮转速 =456.192 r/min

=456.192 r/min

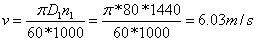

4、验算带速v

6.03 m/s

6.03 m/s

在5~25m/s范围内,V带充分发挥。

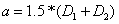

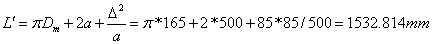

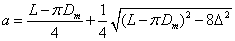

5、V带基准长度 和中心距

和中心距

求

根据文献[1]中式11.20,初定 =495mm

=495mm

取 。

。

由文献[1]中式11.2带长

由文献[1]中图11.4定相近的基准长度Ld=1600mm,再由式(11.3)计算实际中心距

=534.054mm

=534.054mm

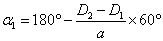

6、验算包角 ,由式(11.4)得

,由式(11.4)得

=160.9O>

=160.9O> ,合适

,合适

7、确定v带根数z

带速

实际传动比 =3.157

=3.157

查表11.8单根v带功率 =0.36KW;查表11.7包角系数

=0.36KW;查表11.7包角系数 =0.953;查表11.12带长度系数

=0.953;查表11.12带长度系数 =1.16,查表11.10,

=1.16,查表11.10, ,则由公式得

,则由公式得 =9.65

=9.65

故选10根带。

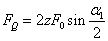

8、确定带的张紧力F0(单根带)

查表11.4得q=0.06kg/m,故可由式(11.21)得单根V带的张紧力

=71.03 N

=71.03 N

轴上载荷 =2*10*71.03*sin80.45o=1400.7116 N

=2*10*71.03*sin80.45o=1400.7116 N

(二)齿轮传动的设计计算

1、选择齿轮材料及精度等级

根据工作要求,考虑减速器传递功率不大,所以齿轮采用软齿面,齿面硬度<=350HBS。小齿轮:45钢,调质,HB1=220;大齿轮:45钢,正火,HB2=190。

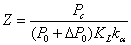

查文献[1]表12.14,得 =1.1,

=1.1, =1.4。

=1.4。

查文献[1]图12.17和12.23知

=555MPa,

=555MPa, =530Mpa;

=530Mpa; =190Mpa,

=190Mpa, =180Mpa。

=180Mpa。

故:[ ]1=

]1= /

/ =504.5Mpa,[

=504.5Mpa,[ ]2=

]2= /

/ =481.8Mpa;

=481.8Mpa;

[ ]1=

]1= /

/ =135.7 Mpa,[

=135.7 Mpa,[ ]2=

]2= /

/ =128.5 Mpa。

=128.5 Mpa。

由于硬度小于350HBS,属软齿面,所以按接触强度设计,再验算弯曲强度。

2、按齿面接触强度计算(略)

设齿轮按8级精度制造。查文献[1]表12.10,12.13,取载荷系数K=1.2, =0.4。

=0.4。

3、确定有关参数和系数(略)

以上内容可参照文献[1]中,P234内容。

(三)轴的设计计算

1 、输入轴的设计计算

⑴、按扭矩初算轴径

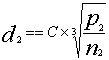

选用45钢,调质,硬度217~255HBS,文献[1]表16.2取c=110,初步确定Ⅰ轴的直径 ≥

≥  =110*(4.4736/480)1/3 =23.1㎜。

=110*(4.4736/480)1/3 =23.1㎜。

由于轴端开键槽,会削弱轴的强度,故需增大轴径5%~7%,取 =24.717㎜

=24.717㎜

∴选d1=25mm

初步确定Ⅱ轴的最小直径

=39.05mm,

=39.05mm,

同样增大轴径5%~7%,取 =42㎜

=42㎜

⑵、轴的结构设计

①轴上零件的定位,固定和装配

由于本设计中为单级减速器,因此可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定;两轴承分别以轴肩和套筒定位,采用过渡配合固定。轴呈阶状,左轴承从左面装入,齿轮套筒,右轴承依次从右面装入。

②确定轴各段直径和长度(略)

Ⅰ轴:

Ⅱ轴:

四、滚动轴承的选择

(一) 计算输入轴承

选用30207型角接触球轴承,其内径d为35mm,外径D为72mm,宽度T为18.25mm。

(二) 计算输出轴承

选30211型角接球轴承,其内径d为55mm,外径D=100mm,宽度T为22.755mm。

五、键联接的选择

本设计均采用:普通圆头平键。

普通平键——用于静联接,即轴与轮毂间无相对轴向移动。

构造:两侧面为工作面,靠键与槽的挤压和键的剪切传递扭矩

型式:大齿轮处选择圆头A型(常用);

为防转、键(指端铣刀加工)与槽同形、键顶上面与毂不接触有间隙,联轴器与带轮处均选择C型键。

1、输出轴与带轮联接采用平键联接

键的类型及其尺寸选择:

带轮传动要求带轮与轴的对中性好,故选择C型平键联接。

装配图中该键零件选用GB1096-79系列的键12×56,查得:键宽b=12,键高h=8,并根据轴长确定键长。

六、箱体、箱盖主要尺寸计算

箱体采用水平剖分式结构,采用HT200灰铸铁铸造而成。箱体主要尺寸(略)

七、轴承端盖

略

八、减速器的附件的设计

1、挡圈:GB886-86

查得:内径d=55,外径D=65,挡圈厚H=5,右肩轴直径D1≥58;

2、油标:M12:d =6,h=28,a=10,b=6,c=4,D=20;

3、角螺塞:M18×1.5 :JB/ZQ4450-86。

九、设计参考文献目录

[1] 邱宣怀,郭可谦,吴宗泽等. 机械设计(第四版).北京:高等教育出版社,2007.

[2] 王旭,王积森,周先军等. 机械设计课程设计. 北京:机械工业出版社,2005.

第二篇:机械设计课程设计说明书范例

机 械 课 程 设 计

说 明 书

课程设计题目:带式输送机传动装置

姓 名:

学 号:

专 业:

完成日期:

红河学院工学院

机械课程设计说明书

1、前言

1.1 设计任务

1.设计带式运输机传动装置(简图如下)

图1 带式输送机的传动装置简图

1、电动机;2、三角带传动;3、减速器;4、联轴器;5、传动滚筒;6、皮带运输机

2.工作条件

已知运输带输送拉力F=4.5KN,带速V=1.8m/s,传动滚筒直径D=500mm

1)三班制,连续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35℃,每年330个工作日;

2)使用折旧期10年;

3)检修间隔期:5年一大修,两年一中修,半年一次小修;

4)动力来源的:电力,三相交流,电压380V/220V;

5)运输速度允许误差为 ;

;

6)一般机械厂制造,小批量生产;

7)一天工作20个小时。

3.课程设计内容

1)装配图一张(A0);

2)零件工作图两张(A3)输出轴及输出齿轮;

3)设计说明书一份。

备注:手工绘制图纸,手写说明书。

4.设计数据:

1.2 传动方案的分析

机器一般是由原动机、传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是单级直齿轮传动。

减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

2、传动系统的参数设计

2.1 电动机选择

1、电动机类型的选择: Y系列三相异步电动机

2、电动机功率选择:

①传动装置的总效率η:

表1 常用机械传动效率

查表1取皮带传动效率0.96,轴承传动效率0.99,齿轮传动效率0.97,联轴器效率0.99。

η=0.96*0.993*0.97*0.99=0.8945

②工作机所需的输入功率Pw:

Pw=(FwVw)/1000

式中,Fw=4.5 KN=2000N,Vw=1.8m/s,代入上式得

Pw=(4500*1.8)/1000=8.1 KW

③电动机的输出功率:

PO= Pw /η=8.1/0.8945=9.06KW

选取电动机额定功率Pm,使电动机的额定功率Pm=(1~1.3)PO ,由查表得电动机的额定功率P=11KW。

3、确定电动机转速:

计算滚筒工作转速:

nw=60*1000V/(πD)=60×1000×1.8/(π×500)=69/min

由推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围i1=3~6。取V带传动比i2=2~4,则总传动比理时范围为i=6~24。

故电动机转速的可选范围为n=(6~24)×69=414~1654r/min。

4、确定电动机型号

根据以上计算,符合这一转速范围的电动机的同步转速有750r/min 、1000r/min和1500r/min,综合考虑电动机和传动装置的尺寸、结构和带传动及减速机的传动比,最终确定同步转速为1500r/min ,根据所需的额定功率及同步转速确定电动机的型号为Y160M-4 ,满载转速1460r/min 。

主要参数:额定功率11KW,满载转速1460r/min,电动机质量123kg。

2.2 计算传动装置的总传动比及分配各级传动比

1、总传动比:i =1440/96=15

2、分配各级传动比:

因i= i1* i2,根据有关资料,单级减速器i=3~6合理,这里取i1 =5,i2=15/5=3。

2.3 运动参数及动力参数计算

1、各轴转速(r/min)

Ⅰ轴 n1=nm/i 2=1440/3=480 r/min

Ⅱ轴 n2= n1/ i1= nw =96 r/min

2、计算各轴的功率(KW)

电动机的输出功率PO=4.66KW

Ⅰ轴 PI=4.66×0.96=4.4736KW

Ⅱ轴 PⅡ= PⅠη1η2=4.4736×0.99*0.97=4.4736KW×0.99×0.97=4.296KW

(η1为轴承传动效率,η2为齿轮传动效率,η3联轴器传动效率)

卷筒轴 Pj= PⅡ*η1*η3=4.296×0.99×0.99=4.211KW

3、计算各轴扭矩(N·mm)

Ⅰ轴 TI=9550×PI/nI=9550×4.4736/480=89.006N·m

Ⅱ轴 TⅡ=9550×PⅡ/nⅡ=9550×4.296/96=427.36N·m

卷筒轴Tj=9550×Pj/nj=9550×4.211/96=418.91N·m

将运动和动力参数计算结果整理后列于下表:

表3 运动和动力参数表

3.1V带传动的设计

1、确定计算功率

工作情况系数 查文献[1]表11.5知:

查文献[1]表11.5知: =1.1。

=1.1。

=1.1×4.66=5.126kw

=1.1×4.66=5.126kw

2、选择带型号

根据Pc =5.126kw,nm=1440r/min,查文献[1]图11.15,初步选用普通Z型带。

3、选取带轮基准直径

查文献[1]表11.6选取小带轮基准直径 =80mm,则大带轮基准直径

=80mm,则大带轮基准直径

=3*(1-0.01)*80=237.6mm。

=3*(1-0.01)*80=237.6mm。

式中, 为带的滑动率,通常取(1%~2%),查表后取

为带的滑动率,通常取(1%~2%),查表后取 =250mm。

=250mm。

大带轮转速 =456.192 r/min

=456.192 r/min

4、验算带速v

6.03 m/s

6.03 m/s

在5~25m/s范围内,V带充分发挥。

5、V带基准长度 和中心距

和中心距

求

根据文献[1]中式11.20,初定 =495mm

=495mm

取 。

。

由文献[1]中式11.2带长

由文献[1]中图11.4定相近的基准长度Ld=1600mm,再由式(11.3)计算实际中心距

=534.054mm

=534.054mm

6、验算包角 ,由式(11.4)得

,由式(11.4)得

=160.9O>

=160.9O> ,合适

,合适

7、确定v带根数z

带速

实际传动比 =3.157

=3.157

查表11.8单根v带功率 =0.36KW;查表11.7包角系数

=0.36KW;查表11.7包角系数 =0.953;查表11.12带长度系数

=0.953;查表11.12带长度系数 =1.16,查表11.10,

=1.16,查表11.10, ,则由公式得

,则由公式得 =9.65

=9.65

故选10根带。

8、确定带的张紧力F0(单根带)

查表11.4得q=0.06kg/m,故可由式(11.21)得单根V带的张紧力

=71.03 N

=71.03 N

轴上载荷 =2*10*71.03*sin80.45o=1400.7116 N

=2*10*71.03*sin80.45o=1400.7116 N

3.2齿轮传动的设计计算

1、选择齿轮材料及精度等级

根据工作要求,考虑减速器传递功率不大,所以齿轮采用软齿面,齿面硬度<=350HBS。小齿轮:45钢,调质,HB1=220;大齿轮:45钢,正火,HB2=190。

查文献[1]表12.14,得 =1.1,

=1.1, =1.4。

=1.4。

查文献[1]图12.17和12.23知

=555MPa,

=555MPa, =530Mpa;

=530Mpa; =190Mpa,

=190Mpa, =180Mpa。

=180Mpa。

故:[ ]1=

]1= /

/ =504.5Mpa,[

=504.5Mpa,[ ]2=

]2= /

/ =481.8Mpa;

=481.8Mpa;

[ ]1=

]1= /

/ =135.7 Mpa,[

=135.7 Mpa,[ ]2=

]2= /

/ =128.5 Mpa。

=128.5 Mpa。

由于硬度小于350HBS,属软齿面,所以按接触强度设计,再验算弯曲强度。

2、按齿面接触强度计算(略)

设齿轮按8级精度制造。查文献[1]表12.10,12.13,取载荷系数K=1.2, =0.4。

=0.4。

3、确定有关参数和系数(略)

以上内容可参照文献[1]中,P234内容。

3.3轴的设计计算

1 、输入轴的设计计算

⑴、按扭矩初算轴径

选用45钢,调质,硬度217~255HBS,文献[1]表16.2取c=110,初步确定Ⅰ轴的直径 ≥

≥ =110*(4.4736/480)1/3 =23.1㎜。

=110*(4.4736/480)1/3 =23.1㎜。

由于轴端开键槽,会削弱轴的强度,故需增大轴径5%~7%,取 =24.717㎜

=24.717㎜

∴选d1=25mm

初步确定Ⅱ轴的最小直径

=39.05mm,

=39.05mm,

同样增大轴径5%~7%,取 =42㎜

=42㎜

⑵、轴的结构设计

①轴上零件的定位,固定和装配

由于本设计中为单级减速器,因此可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定;两轴承分别以轴肩和套筒定位,采用过渡配合固定。轴呈阶状,左轴承从左面装入,齿轮套筒,右轴承依次从右面装入。

②确定轴各段直径和长度(略)

Ⅰ轴:

Ⅱ轴:

4、滚动轴承的选择

4.1 计算输入轴承

选用30207型角接触球轴承,其内径d为35mm,外径D为72mm,宽度T为18.25mm。

4.2 计算输出轴承

选30211型角接球轴承,其内径d为55mm,外径D=100mm,宽度T为22.755mm。

5、键联接的选择

本设计均采用:普通圆头平键。

普通平键——用于静联接,即轴与轮毂间无相对轴向移动。

构造:两侧面为工作面,靠键与槽的挤压和键的剪切传递扭矩

型式:大齿轮处选择圆头A型(常用);

为防转、键(指端铣刀加工)与槽同形、键顶上面与毂不接触有间隙,联轴器与带轮处均选择C型键。

1、输出轴与带轮联接采用平键联接

键的类型及其尺寸选择:

带轮传动要求带轮与轴的对中性好,故选择C型平键联接。

装配图中该键零件选用GB1096-79系列的键12×56,查得:键宽b=12,键高h=8,并根据轴长确定键长。

6、箱体、箱盖主要尺寸计算

箱体采用水平剖分式结构,采用HT200灰铸铁铸造而成。箱体主要尺寸(略)

7、轴承端盖

略8、减速器的附件的设计

1、挡圈:GB886-86

查得:内径d=55,外径D=65,挡圈厚H=5,右肩轴直径D1≥58;

2、油标:M12:d =6,h=28,a=10,b=6,c=4,D=20;

3、角螺塞:M18×1.5 :JB/ZQ4450-86。

9、设计参考文献目录

[1] 邱宣怀,郭可谦,吴宗泽等. 机械设计(第四版).北京:高等教育出版社,2007.

[2] 王旭,王积森,周先军等. 机械设计课程设计. 北京:机械工业出版社,2005 1

、电动机选择

(1)、电动机类型的选择: Y系列三相异步电动机

(2)、电动机功率选择:

①传动装置的总效率:

=0.98×0.99 ×0.96×0.99×0.96

②工作机所需的输入功率:

因为 F=0.2 KN=0.2 KN= 1908N

=FV/1000η

=1908×2/1000×0.96

=3.975KW

③电动机的输出功率:

=3.975/0.87=4.488KW

使电动机的额定功率P =(1~1.3)P ,由查表得电动机的额定功率P = 5.5KW 。

⑶、确定电动机转速:

计算滚筒工作转速:

=(60×v)/(2π×D/2)

=(60×2)/(2π×0.2)

=96r/min

由推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’ =3~6。取V带传动比I’ =2~4,则总传动比理时范围为I’ =6~24。故电动机转速的可选范围为n’ =(6~24)×96=576~2304r/min

⑷、确定电动机型号

根据以上计算在这个范围内电动机的同步转速有1000r/min和1500r/min,综合考虑电动机和传动装置的情况,同时也要降低电动机的重量和成本,最终可确定同步转速为1500r/min ,根据所需的额定功率及同步转速确定电动机的型号为Y132S-4 ,满载转速 1440r/min 。

其主要性能:额定功率:5.5KW,满载转速1440r/min,额定转矩2.2,质量68kg。

2

、计算总传动比及分配各级的传动比

(1)、总传动比:i =1440/96=15

(2)、分配各级传动比:

根据指导书,取齿轮i =5(单级减速器i=3~6合理)

=15/5=3

3

、运动参数及动力参数计算

⑴、计算各轴转速(r/min)

=960r/min

=1440/3=480(r/min)

=480/5=96(r/min)

⑵计算各轴的功率(KW)

电动机的额定功率Pm=5.5KW

所以

P =5.5×0.98×0.99=4.354KW

=4.354×0.99×0.96 =4.138KW

=4.138×0.99×0.99=4.056KW

⑶计算各轴扭矩(N?mm)

TI=9550×PI/nI=9550×4.354/480=86.63N?m

=9550×4.138/96 =411.645N?m

=9550×4.056/96 =403.486N?m

三、传动零件的设计计算

(一)齿轮传动的设计计算

(1)选择齿轮材料及精度等级

考虑减速器传递功率不大,所以齿轮采用软齿面。小齿轮选用40Cr调质,齿面硬度为240~260HBS。大齿轮选用45#钢,调质,齿面硬度220HBS;根据指导书选7级精度。齿面精糙度R ≤1.6~3.2μm

(2)确定有关参数和系数如下:

传动比i

取小齿轮齿数Z =20。则大齿轮齿数:

=5×20=100

,所以取Z

实际传动比

i =101/20=5.05

传动比误差:(i -i)/I=(5.05-5)/5=1%<2.5% 可用

齿数比:

u=i

取模数:m=3 ;齿顶高系数h =1;径向间隙系数c =0.25;压力角 =20°;

则h *m=3,h )m=3.75

h=(2 h )m=6.75,c= c

分度圆直径:d =×20mm=60mm

d =3×101mm=303mm

由指导书取

φ

齿宽:

b=φ =0.9×60mm=54mm

=60mm ,

b

齿顶圆直径:d )=66,

d

齿根圆直径:d )=52.5,

d )=295.5

基圆直径:

d cos =56.38,

d cos =284.73

(3)计算齿轮传动的中心矩a:

a=m/2(Z )=3/2(20+101)=181.5mm 液压绞车≈182mm

(二)轴的设计计算

1

、输入轴的设计计算

⑴、按扭矩初算轴径

选用45#调质,硬度217~255HBS

根据指导书并查表,取c=110

所以 d≥110 (4.354/480) 1/3mm=22.941mm

d=22.941×(1+5%)mm=24.08mm

∴选d=25mm

⑵、轴的结构设计

①轴上零件的定位,固定和装配

单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定,两轴承分别以轴肩和大筒定位,则采用过渡配合固定

②确定轴各段直径和长度

Ⅰ段:d =25mm

, L =(1.5~3)d ,所以长度取L

∵h=2c

c=1.5mm

+2h=25+2×2×1.5=31mm

考虑齿轮端面和箱体内壁,轴承端面和箱体内壁应有一定距离。取套筒长为20mm,通过密封盖轴段长应根据密封盖的宽度,并考虑联轴器和箱体外壁应有一定矩离而定,为此,取该段长为55mm,安装齿轮段长度应比轮毂宽度小2mm,故II段长:

L =(2+20+55)=77mm

III段直径:

初选用30207型角接触球轴承,其内径d为35mm,外径D为72mm,宽度T为18.25mm.

=d=35mm,L =T=18.25mm,取L

Ⅳ段直径:

由手册得:c=1.5

h=2c=2×1.5=3mm

此段左面的滚动轴承的定位轴肩考虑,应便于轴承的拆卸,应按标准查取由手册得安装尺寸h=3.该段直径应取:d =(35+3×2)=41mm

因此将Ⅳ段设计成阶梯形,左段直径为41mm

+2h=35+2×3=41mm

长度与右面的套筒相同,即L

Ⅴ段直径:d =50mm. ,长度L =60mm

取L

由上述轴各段长度可算得轴支承跨距L=80mm

Ⅵ段直径:d =41mm, L

Ⅶ段直径:d =35mm, L <L3,取L

2

、输出轴的设计计算

⑴、按扭矩初算轴径

选用45#调质钢,硬度(217~255HBS)

根据课本P235页式(10-2),表(10-2)取c=110

=110× (2.168/76.4) =38.57mm

考虑有键槽,将直径增大5%,则

d=38.57×(1+5%)mm=40.4985mm

∴取d=42mm

⑵、轴的结构设计

①轴的零件定位,固定和装配

单级减速器中,可以将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面用轴肩定位,右面用套筒轴向定位,周向定位采用键和过渡配合,两轴承分别以轴承肩和套筒定位,周向定位则用过渡配合或过盈配合,轴呈阶状,左轴承从左面装入,齿轮套筒,右轴承和皮带轮依次从右面装入。

②确定轴的各段直径和长度

初选30211型角接球轴承,其内径d为55mm,外径D=100mm,宽度T为22.755mm。考虑齿轮端面和箱体内壁,轴承端面与箱体内壁应有一定矩离,则取套筒长为20mm,则该段长42.755mm,安装齿轮段长度为轮毂宽度为2mm。

则

d =42mm

L

= 50mm

L

= 55mm

L

= 60mm

L

= 68mm

L

=55mm

L

四、滚动轴承的选择

1

、计算输入轴承

选用30207型角接触球轴承,其内径d为35mm,外径D为72mm,宽度T为18.25mm.

2

、计算输出轴承

选30211型角接球轴承,其内径d为55mm,外径D=100mm,宽度T为22.755mm

五、键联接的选择

1

、输出轴与带轮联接采用平键联接

键的类型及其尺寸选择:

带轮传动要求带轮与轴的对中性好,故选择C型平键联接。

根据轴径d =42mm ,L =65mm

查手册得,选用C型平键,得: 卷扬机

装配图中22号零件选用GB1096-79系列的键12×56

则查得:键宽b=12,键高h=8,因轴长L =65,故取键长L=56

2

、输出轴与齿轮联接用平键联接

=60mm,L

查手册得,选用C型平键,得:

装配图中 赫格隆36号零件选用GB1096-79系列的键18×45

则查得:键宽b=18,键高h=11,因轴长L =53,故取键长L=45

3

、输入轴与带轮联接采用平键联接

=25mm

L

查手册

选A型平键,得:

装配图中29号零件选用GB1096-79系列的键8×50

则查得:键宽b=8,键高h=7,因轴长L =62,故取键长L=50

4

、输出轴与齿轮联接用平键联接

=50mm

L

查手册

选A型平键,得:

装配图中26号零件选用GB1096-79系列的键14×49

则查得:键宽b=14,键高h=9,因轴长L =60,故取键长L=49

六、箱体、箱盖主要尺寸计算

箱体采用水平剖分式结构,采用HT200灰铸铁铸造而成。箱体主要尺寸计算如下:

七、轴承端盖

主要尺寸计算

轴承端盖:HT150 d3=8

n=6 b=10

八、减速器的

减速器的附件的设计

1

、挡圈 :GB886-86

查得:内径d=55,外径D=65,挡圈厚H=5,右肩轴直径D1≥58

2

、油标 :M12:d =6,h=28,a=10,b=6,c=4,D=20,D

3

、角螺塞

M18

×

1.5 :JB/ZQ4450-86

.

-

机械设计课程设计说明书范例

机械课程设计说明书课程设计题目带式输送机传动装置姓名学号专业完成日期荆楚理工学院机械工程学院机械课程设计说明书一前言一设计任务设计…

-

机械设计课程设计说明书范本

目录任务书第一章机械传动装置的总体设计11选择电动机111电动机类型的选择112电动机容量的选择113电动机转速的选择12传动比的…

-

机械设计课程设计说明书格式

武汉理工大学机械设计课程设计说明书机械设计课程设计说明书格式论文统一用打印纸书写不允许用铅笔书写文字封面格式教务处统一印制格式扉页…

-

机械设计说明书

机械原理课程设计设计说明书设计题目生产线上工件输送机结构设计院系专业班级团队成员工学院机械工程系机电111班1设计任务11设计题目…

-

机械产品设计课程设计说明书格式

机械产品设计课程设计说明书格式目录课程设计任务课程设计目的第一部分机械系统运动方案设计一连杆机构设计1连杆机构尺寸设计2连杆机构速…

-

包装机械课程设计说明书范例

包装机械课程设计说明书课程设计题目裹包机整机及机构设计姓名学号专业完成日期16目录一设计任务3二设计目的3三裹包机工作原理4四裹包…

-

机械类毕业设计说明书范例

浙江工贸职业技术学院毕业设计论文课题名称水路模块主阀体的加工工艺及编程系部汽车与机电工程系专业数控技术班级数控0601姓名陈孙立学…

-

机械设计课程设计说明书范本

目录任务书第一章机械传动装置的总体设计11选择电动机111电动机类型的选择112电动机容量的选择113电动机转速的选择12传动比的…

-

机械设计课程设计说明书格式

武汉理工大学机械设计课程设计说明书机械设计课程设计说明书格式论文统一用打印纸书写不允许用铅笔书写文字封面格式教务处统一印制格式扉页…

-

机械设计说明书

机械原理课程设计设计说明书设计题目生产线上工件输送机结构设计院系专业班级团队成员工学院机械工程系机电111班1设计任务11设计题目…

-

化工原理课程设计前言及总结(经典)

前言化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手…