1408005X生产不良分析报告

SUB:1408005X生产不良原因分析报告

一、 现状分析:

本厂料号1408005X六层盲埋孔化金板分两次压合,第一次压合第一批压合层偏报废,第二次压合补料板板厚超厚报废,工艺对此异常进行原因查找分析及改善措施,为后续生产指明途径,以免类似问题重复发生。

二、 原因分析:

1, 查询压合生产记录:

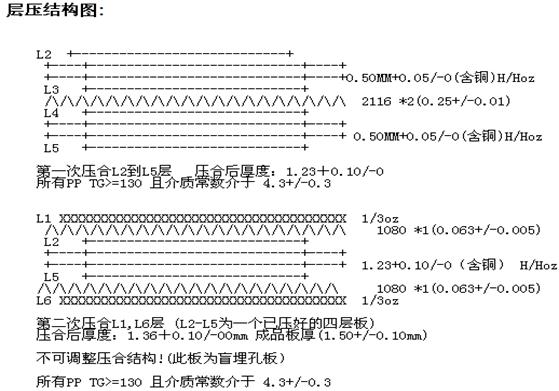

A、MI层压结构图如下:

B、第一次压合三批生产重点参数过程记录如下:

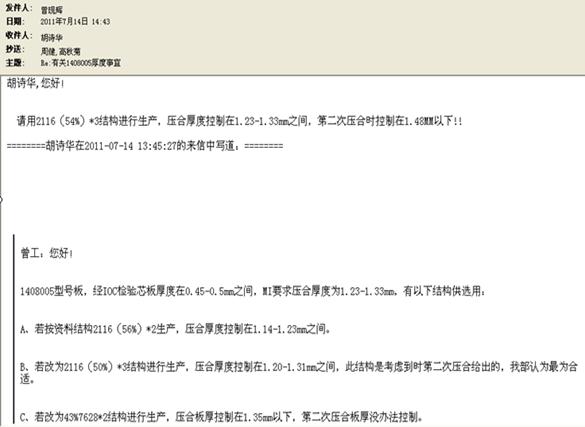

C、第二批更改结构前与三楼工程OA联系确认如下:

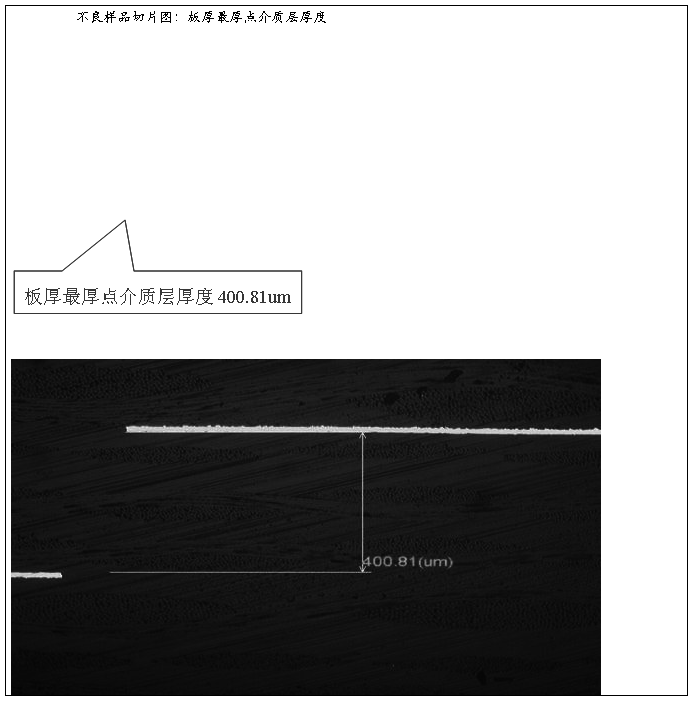

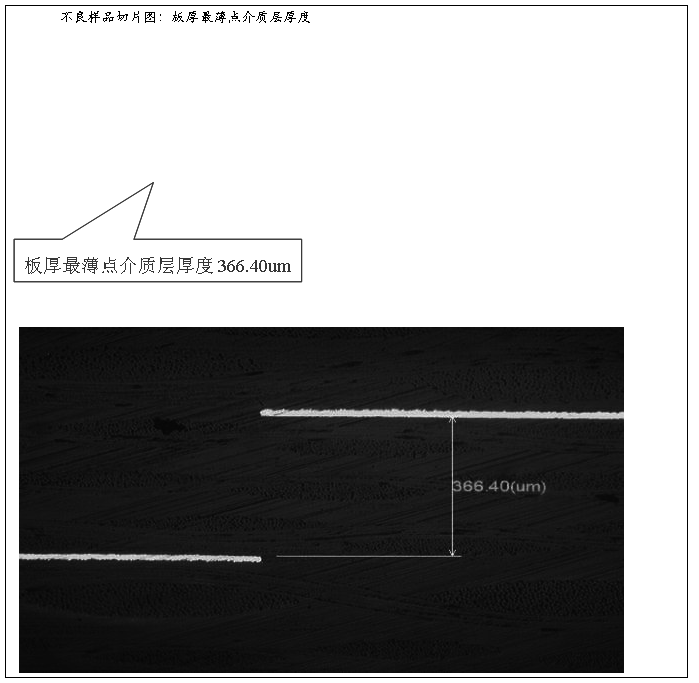

2、取第二批板厚超厚板进行切片分析,发现介质厚度达到0.40mm与工单结构不符(见下图)

从上图可以看出:三张高含量2116(56%)*3压合介质厚度才会在0.366-0.40mm之间,显然与工单要求用三张中含量2116(54%)*3不符。另外从压板记录显示,此板在PHI压机一排一生产(尺寸520mm*400mm),高压压力为140KLB,推断此板单位面积压力为140*454/52*40=31.56kg/cm2 ,结合PHI压机现状(老化),压板压力无异常。

三、 分析结论:

综上所述,造成此板两次补料生产的原因是:

1、 第一批次生产只铆合未熔合,铆合铆钉开花不正常,此板底铜H压板时双张高胶PP流动性较大。

2、 第二批熔合+铆合后,层偏无异常,板厚超厚是工单中含胶量PP结构厚度在MI要求的最上限,加上实际生产使用了高含胶量PP导致整体偏厚。

3、 第三批熔合+铆合,改用2113(58%)*3生产,压板厚度单点偏薄至1.20mm(MI要求最低1.23mm),考虑此板后序需钻孔、沉铜加厚等可满足第二次压合厚度,直接正常转序生产。

四、 改善措施:

1、针对多层铆合板,夹层双张高含胶量PP及以上,采用熔合+铆合生产;熔合时间严格按操作指引设置,铆钉开花必须均匀,有异常及时调整或找维修处理。

2、工单结构评估时需考虑到制程流程综合评审给定合理结构;生产严格按工单要求使用PP型号及含胶量,生产中有困难要及时提出经商议决定。

以上若有分析不足之处,敬请指正!

第二篇:生产运行分析报告

生产运行分析报告

为了确保公司质量管理体系的运行达到适宜性,充分性、有效性、持续改进的目标,公司于20xx年 月 日召开质量管理体系管理评审会议。生产部按ISO9001:2008标准换版运行以来,基本能体现出现有的质量管理体系文件是适宜、有效的。

一、本部门质量目标实现情况

生产部以“精心印制、生产优质包装;努力进取、增强顾客满意”质量方针,认真按照《质量管理体系要求》进行质量管理,生产中严格按照标准进行生产,加强生产管理系统建设工作,加大设备管控力度,努力提升现场环境管理,质量管理体系在本部门得到有效运行,截止10月份共完成生产计划461批次,1320万件,生产计划完成率100%,产品合格率控制在97%以上,设备完好率在97%以上。

二、纠正和预防措施的实施状况

年 月 至 日,通过内审对生产部门进行了审核。此次内审共开具了不符合项2个,已采取了整改措施。于 月 日前全部纠正并验证完毕。审核发现质量管理体系在审核范围内基本符合审核准则,并得到充分有效实施和运行,且管理体系在持续改进中不断完善。能够按照标准和体系文件要求进行质量管理活动,在实施过程中,生

产人员的质量意识和效率意识有所加强,认识到从事工作对质量体系运行的重要性和相关性,产品实现各阶段监视和测量管理控制认真。

三、持续改进的建议及措施

(一)新产品下达生产计划因没有规范产品工艺和质量标准,生产中不可避免出现如文字、尺寸、配套等问题。建议新产品生产前召开评审会议,并制定出书面的产品标准。

(二)产品合格率得不到效控制。如果只控制整个车间的产品合格率不能找出问题,必须核算出各工序的产品合格率才能查明影响产品的因素,制定纠正措施,使产品生产处于控制状态。现完善了生产数据流程管理,实行按生产施工单填写生产运行记录,专人清点各工序废品,实行损耗奖惩,提高产品合格率。

(三)设备维修时间较长,缺乏设备计划维修保养和配件备用管理,且存在设备配件购买时间长,影响维修进度。建议以设备科为主重点抓设备检修和设备保养工作,将设备保养纳入各班组机台绩效考核,定期检查记录填写与执行情况,确保设备符合产品实现的要求。

(四)各车间管理人员工资与质量目标挂钩,提高管理人员的积极性,实行能者上庸者下,完善考核制度。

(五)加强员工培训,因公司发展速度快,员工队伍思想教育和生产工艺培训没有跟上发展的步伐,生产部将今后培

训工作纳入生产管理工作中,制定年度培训计划,分期分批培训,做好人才队伍建设。

-

不良分析报告

导光板不良品分析报告一数据收集123二主要不良原因分析1导光板来料不良因为厂家在1000级净化房生产10000级贴保护膜导致导光板…

-

不良品分析程序与报告

關于不良品分析程序與回饋王雄獅LCD制技部一說明初步分析步驟1將異常品初步分類成固定及非固定點11固定點紀錄異常品模號及位置12非…

-

不良分析报告

纠正预防改善报告8DCorrectiveActionReportPage1of4Page2of4Page3of4Page4of4

-

客户退货不良分析报告

客户退货不良分析报告客户成都时间20xx1211产品编号25112516产品名称扫秒打铃钟NEW不良品来源客户退货不良品分析数量1…

-

1408005X生产不良分析报告

SUB1408005X生产不良原因分析报告一现状分析本厂料号1408005X六层盲埋孔化金板分两次压合第一次压合第一批压合层偏报废…

-

20xx年供应室护理不良事件案例成因分析年度报告

20xx年供应室护理不良事件案例成因分析年度报告一、20xx年护理不良事件汇总:二、事件类型图表分析:20xx10例,从上述图表中…

-

20xx年外科护理不良事件案例成因分析年度报告(2)

20xx年外科护理不良事件案例成因分析年度总结一、20xx年外科护理不良事件汇总:二、事件类型图表分析20xx年外科护理不良事件2…

-

20xx年医院安全不良事件分析报告总结

泗阳康达医院20xx年第一季度安全不良事件统计与分析一本季度主动报告医院安全不良事件统计与分析一按类别统计20xx年度第一季度医院…

-

20xx年度护理不良事件成因分析报告

20xx年度护理不良事件成因分析报告20xx年度全院所有护理单元上报不良事件共39件现对全院上报的护理不良事件进行汇总分析提出相应…

-

20xx年供应室护理不良事件案例成因分析年度报告

20xx年供应室护理不良事件案例成因分析年度报告一20xx年护理不良事件汇总二事件类型图表分析20xx10例从上述图表中反映出发生…

-

注册证有效期内产品质量的总结报告、临床应用情况总结报告、不良事件情况的总结报告.docx

有效期内总结报告一、产品质量跟踪总结1、产品的质量控制措施以及内部审核情况***生产的*****测定试剂盒(***)(以下简称**…