工艺改进立项报告

第二篇:工艺管理改善报告

TO:刘经理 DATA:09.4.15

FM: XX

SUB:工艺质量管理改善报告

摘 要:

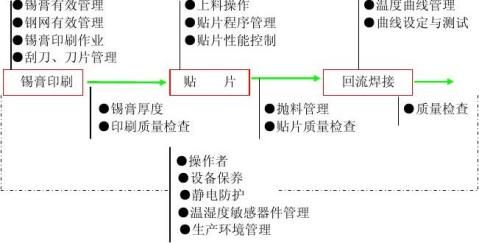

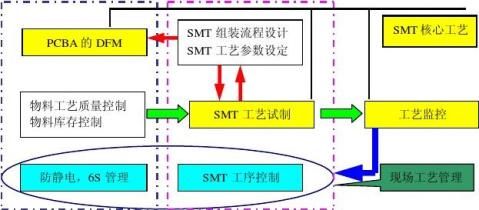

工艺质量管理概念:SMT工艺质量管理,通常用焊接直通率、焊点不良率来衡量。这两个指标反映的是工艺 “本身”的质量,它关注的是“焊点”及其组装的可靠性。它不全等同于“制造质量”的概念,不涉及器件本身的质量问题。工艺质量管理是要对影响SMT工艺质量的所有因素进行有效的管理和控制,使SMT的焊接缺陷率处于可接受的水平和稳定状态。工艺质量管理方法是基于“零缺陷”和“第一次把事情做好”的原则,强调“预防”为主的方法。从PCBA的可制造性设计、物料工艺质量的控制、正确的工艺试制、规范化的SMT工序管理、实时工艺监控等方面实施管理。

一、目 的:

本报告旨在公司原有的生产工艺技术的基础上,在人,机,物,法,环五个生产因素上作以下补充,完善公司SMT工艺管理能力,形成完整的、专业的工艺质量管理方法。

二、工艺质量管理框架图

四、SMT工艺管理不良现状

目前,我公司SMT-BD部已经拥有一定基础的工艺管理能力,但从之前的几次专业的验厂来看,结果不是很理想,与专业的OEM厂家尚有一定的差距,从与工艺管理技术和SMT工序管理对比中,我们应有以下几点殛待改善:

4.1 辅料的有效管理:

l 对钢网,我们现在使用编号和作业指导书管理,对每张钢网,我们只确认进厂是的可使用状况,对库存的钢网,并没有状况记录,且库存的钢网并无保护措施;

l 对刮刀,刀片没有完整的定期检点,此检点保证使用的刮刀和刀片均无变形或没有缺口和毛坯。避免影响印刷质量或损伤钢网;

l 对锡膏、红胶、助焊膏现在使用冰箱冷藏,但没有说明此辅料的取用原则,无法预防冰箱内锡膏或红胶过期,在锡膏的细节使用上,没有具体在作业指引,造成使用上的浪费。对其库存状况并无记录;

4.2 工艺流程管理:

l 普遍存在产品产线混合使用的现象,比如在B线生产的PCB,在C线过回流焊,此作业会引起贴片后的物料移位。影响贴片效能和加工质量。

l 在回流焊前,存放的PCB板较多,时间也比较长,在回流焊前,温度较高,空气也相对干燥,会引起助焊剂挥发,锡膏变质。影响焊接质量;

l 目前,我司还使用铝盒装PCB,存在隐患:1、不防静电,2、在过炉的过程中,影响PCB热量吸收;

l B线的回流焊设计不合理。影响生产的自动化程度;

l 对从冰箱里解冻的PCB板,没有明确的时间记录和解冻标准。

4.3 组装技术管理:

l 烘烤技术缺少相关的作业指引和烘烤指标。对于烘烤箱的温度,没有定期的校准;

l 冷藏技术缺少相关的作业指引和冷藏指标。对于冰箱的温度,没有定期的检点;

l 锡膏印刷的作业指引不够具体,且标准,做法不够明确,需要说明刮刀印刷的压力范围,速度范围﹙已有说明﹚,钢网的脱模速度和距离,钢网的清洗频率﹙已有说明﹚,在标准的压力和速度范围内,应从最小的压力开始往上增加,避免造成钢网的损伤或变形;

l 贴片质量检查工位上,缺少作业指导引,且在手贴作业时,杜绝把板移出传送轨道;

l 回流焊作业,必须要及时、按时挂出温度测试曲线,并说明相应在线产品型号;

l BGA返修技术缺少明确的使用的温度、时间标准范围,且无温度校准记录。

4.4 SMT设备管理:

l 对测温仪需要定期的校准,并保存好校准证书;,

l 对温湿度计需要定期的校准;并做好校准记录;

l 对烘烤箱、冰箱缺少日常检点记录,需要实时保证此设备的正常使用。

4.5 环境管理:

目前,对车间的环境温湿度监控不够全面,只使用一个温湿度计,照此,只能监控车间中的一小部分环境。

五、改善措施

以保证生产流畅位前提,需要各个工艺环节正确,准确的服从于生产工艺流程。对以上存在的隐患,提出以下的预防措施:

5.1 对钢网,需分区存放,确认钢网库存的状况,对每张使用后的钢网根据标准进行确认﹙确认钢网有无变形或损伤,钢网张力是否正常,对有损坏的钢网,进行报废,并及时补充,需要划分钢网报废区﹚、贴膜然后存库,定期检查存放错位钢网﹙工艺卡记录钢网编号﹚。以保证生产流畅。

5.2 禁止使用有变形或缺口的刮刀和刀片。定期测定刮刀的弹力。避免刮刀弹力不足,影响印刷参数设定和作业质量。

5.3 对锡膏、红胶、助焊剂做详细的使用指引、使用原则,说明使用标准,每天检查库存。详细见《锡膏﹑红胶使用说明》。

5.4 要做到产线、产品的单一性,避免混合使用回流焊炉,更要避免把PCB移出传送轨道,有特殊情况,需根据情况,做特殊申请。PCB过炉间距标准为20CM.

5.5 炉前的避免堆放PCB,核算工时,确保生产流畅,根据流程控制生产节奏。

5.6 对需要冷藏的PCB,做作业指引,说明作业标准,解冻时,需做好时间记录。

5.7 完成烘烤箱、冰箱的作业指引,检点表,作业标准,对内部温度计需定时核校。

5.8 对锡膏、红胶印刷作业,需补充操作标准,应根据参数标准,从小往上调整,保证印刷质量,避免损伤钢网,影响产品品质。

5.9 对贴片质量检查、手贴作业工位,应说明注意事项,杜绝把PCB移出传送轨道。在正常情况下,不允许手工克服设备贴装缺陷。

5.10 及时挂出炉温曲线。应该有文件反映当前生产的产品。

5.11 测温仪和温度计需要定期的校准,避免测定的温度不准确,影响加工品质。做好校准记录。

5.12 增加温湿度计,全面管控车间环境。

六、结 论

产品的工艺质量,是生产加工的品质、产能的保障,是生产专业华的重要标志。完善生产工艺技术管理﹙包括工艺试制、规范化的SMT工序管理、实时工艺监控﹚,及对产品的缺陷跟进改善。是强化生产工艺质量的重要、唯一的手段,需要明确各个环节的作业标准,完善质量控制循环。

质量控制循环如下

妥否?请批示!

- 工艺改进立项报告

-

新产品及产品工艺改进可行性分析报告

矿顺德龙江国玮五金制品厂新产品及产品工艺改进可行性分析报告附1新产品及产品工艺改进测试检验报告2客户意见反馈表3设计开发计划书

-

线路板生产工艺改进报告书

关于线路板生产工艺调研及工艺改进报告书第一组摘要PCB是随着世界科学技术的发展而诞生的产品之一他的诞生同时也促进了世界电子工业类制…

-

关于公司工艺质量、安全的问题及改进报告

关于公司工艺质量安全的问题及改进报告第一部分工艺质量产品质量的高低不仅受企业内部条件的约束而且还受外部环境的激励与约束不仅受物质因…

-

工艺改进报告

车间工艺问题改进绕线车间层式线圈绕制过程中的问题1撑条较少每方距离大于60mm时应使用假撑条将导线撑起以免线圈塌方影响线圈性能另外…

-

电子工艺设计实验报告及心得体会

姓名:高桥一、实验目的1.掌握电烙铁的使用方法2.掌握手工焊接技术3.完成八路抢答器二.实验器材:电烙铁,松香,万能板,导线,镊子…

-

UNITANK工艺设计总结

UNITANK工艺设计总结1UNITANK工艺的发展UNITANK一体化活性污泥法又称交替生物池工艺是比利时SEGHERSENGI…

- 加工工艺及夹具设计开题报告

-

端盖工艺设计毕业论文开题报告

毕业论文开题报告论文题目端盖工艺设计学院理学院专业机械电子工程20xx年4月19日湖北民族学院本科毕业论文开题报告说明本表另行装订…

-

年产3500t聚丙烯酸树脂工艺设计报告

中国石油大学北京成人教育毕业设计论文聚合物合成工艺课程设计材料科学与工程专业题目年产3500t聚丙烯酸姓名学号专业材料科学与工程专…

-

生产分析总结报告

生产分析总结报告为实现创建现代化加工企业的战略目标进一步总结经验统一思想理清工作思路加强生产工作和管理工作全面完成了公司下达的各项…