低碳钢、铸铁、铝合金拉伸试验

三种金属材料的拉伸性能实验报告

一、实验目的

1.观察低碳钢、铸铁和铝合金在拉伸过程中的各种现象(包括屈服,强化和颈缩等现象),特别是外力和变形间的关系,并绘制拉伸图。

2.测定低碳钢的屈服极限 ,强度极限

,强度极限 ,延伸率

,延伸率 和截面收缩率

和截面收缩率 。

。

3.测定铸铁和铝合金的强度极限 。

。

4.观察断口,比较低碳钢、铸铁、铝合金三种材料的拉伸性能和破坏特点。

二、实验设备及原理

实验采用长春科新WDW-50万能试验机。该试验机可进行试件拉伸及压缩试验。对三种金属材进行测试时将其制作成圆柱形试件进行测量。

试验机可由自身的公工作台进行控制,也可连接计算机,由计算机程序进行控制。本实验测量的数据来源即来自计算机程序获得的试验机传感器测量值。

本实验的辅助器械是50mm引伸计,用以测量应变。在铝合金及低碳钢的实验中采用了这种引伸计,而在铸铁的实验中,出于对引伸计的保护,并未加挂引伸计。

三、实验步骤

1.试件准备

先用游标卡尺测量试件中间等直杆两端及中间这三个横截面处的直径:在每一横截面内沿互相垂直方向各测量一次并取平均值。用所测得的三个平均值中最小的值作为试件的初始直径d0,并按d0计算试件的初始横截面面积A0。

再根据试件的初始直径d0 计算试件的标距l0,并用游标卡尺在试件中部等直杆段内量取试件标距l0 。

2.试件安装

先将试件安装在试验机的夹头内,再移动下夹头到适当位置,并把试件下端夹紧。

3.进行试验

开动试验机以慢速均匀加载,注意观察测力指针的转动、自动绘图情况及试件在拉伸过程中的各种现象。

关闭试验机,取下试件。将断裂的试件对齐并尽量靠紧,用游标卡尺测量断裂后标距段的长度l1及断口处直径d1。

四、实验数据

1.基本变形数据

实验的试样为铝合金、低碳钢和铸铁三种。下表是它们三种试样在实验中得到的基本数据:

表1:基本数据

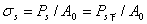

通过上述基本数据可以得到试样的两个参数:延伸率及截面收缩率。延伸率的计算公式为:

,

,

其中Δl表示断裂后标距与原始标距的差值,l为原始标距长。而截面收缩率的计算公式为:

,

,

其中A表示断裂后横截面积,A0表示断裂前横截面积。

经过计算,我们可以得到,铝合金的延伸率及截面收缩率为:

δAL=19.44% ψAL=14.93%

低碳钢的延伸率及截面收缩率为:

δS=41.60% ψS=64.71%

铸铁的延伸率及截面收缩率几乎为零,可以忽略。

2.弹性模量与极限应力

(1)铝合金的力学参数测量

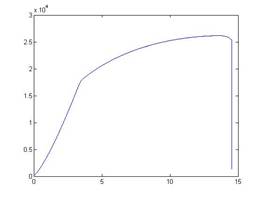

经过MATLAB作图我们可以得到铝合金的试验力位移和应力应变曲线。从中我们能够获得:

图1 铝合金拉伸载荷位移曲线 图2 铝合金拉伸应力应变曲线

图1 铝合金拉伸载荷位移曲线 图2 铝合金拉伸应力应变曲线

铝合金的弹性模量: EAL=60.00GPa

强度极限: σBAL=490.82MPa

从图中我们可以看到,在加载的前半段,曲线呈线性,这一段是铝合金的线弹性区。在载荷达到350Mpa,曲线开始逐渐平缓,材料开始出现屈服。直至应力达到将近500Mpa材料被拉断。

( 2 ) 低碳钢的力学参数测量

低碳钢是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。大致可分为四个阶段: (1)弹性阶段:这一阶段试样的变形完全是弹性的,全部写出荷载后,试样将恢复其原长。此阶段内可以测定材料的弹性模量E。 (2)屈服阶段:试样的伸长量急剧地增加,而万能试验机上的荷载读数却在很小范围内波动。如果略去这种荷载读数的微小波动不计,这一阶段在拉伸图上可用水平线段来表示。若试样经过抛光,则在试样表面将看到大约与轴线成45°方向的条纹,称为滑移线。 (3)强化阶段试样经过屈服阶段后,若要使其继续伸长,由于材料在塑性变形过程中不断强化,故试样中抗力不断增长。 (4)颈缩阶段和断裂 试样伸长到一定程度后,荷载读数反而逐渐降低。此时可以看到试样某一段内横截面面积显著地收缩,出现“颈缩”的现象,一直到试样被拉断

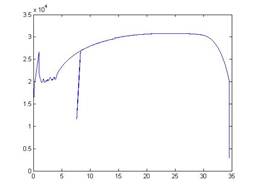

低碳钢的试验力位移和应力应变曲线如下:

图3 低碳钢拉伸载荷位移曲线 图4 低碳钢拉伸应力应变曲线

图3 低碳钢拉伸载荷位移曲线 图4 低碳钢拉伸应力应变曲线

经计算得到,低碳钢的弹性模量: ES=167.0GPa

屈服极限: σSS=249.0MPa

因曲线无法明确区分线性区和非线性区,故未计算弹性极限和比例极限。

强度极限: σBS=384.48MPa

(3)铸铁的力学参数测量

铸铁是一种典型的脆性材料,拉伸过程中无明显屈服阶段出现。应力应变曲线较为光滑,同也没有一段可视为线性增长。

铸铁是一种典型的脆性材料,拉伸过程中无明显屈服阶段出现。应力应变曲线较为光滑,同也没有一段可视为线性增长。

因此,对铸铁进行的拉伸试验并未测量并计算弹性模量,只记录下铸铁的强度极限。同时由于铸铁在实验中截面收缩和延伸情况均不明显,故也为测量出准确的延伸率和截面收缩率。

铸铁的强度极限为: σBIR=268.81Mpa

图5 铸铁拉伸载荷位移曲线

五、实验结果分析

1.铝合金拉伸断裂结果分析

铝合金材料的断裂面与轴向夹角在45度左右,如图:

图6 铝合金拉伸断裂 图7 滑移原理示意

断口颜色灰暗,面部较粗糙,呈现纤维状形状。查阅资料可知,材料在这里发生了滑移断裂。滑移断裂是由于受剪应力的作用破坏了晶体原子间的结合力而引起断裂。在断裂之前,晶格已发生显著滑移。沿45度方向的滑移线表明滑移发生在最大剪切力作用的切线方向。由于金属为多晶体,相邻晶粒之间的相互作用力使得一个晶粒内的塑形滑移受到相邻晶粒的阻碍,因而屈服后的塑性变形不能无限增大,宏观表现为应变硬化现象。如果载荷继续增大,塑性变形的增加破坏了晶格之间的约束和原子之间的束缚,最后导致断裂。

2.低碳钢的拉伸断裂结果分析

低碳钢拉伸断裂后,截面呈杯状,断口处有45度剪切唇,断口组织为暗灰色纤维状,因此,是一种典型的韧状断口。其断裂机制也可以用滑移断裂解释。

图8 低碳钢颈缩现象 图9 低碳钢拉伸断裂截面

在进行低碳钢的拉伸实验时,同时在试样上进行了冷作硬化实验。实验方法如下:先将低碳钢拉伸至强化阶段,开始释放载荷,至150Mpa左右,然后恢复载荷,继续拉伸实验。

在进行低碳钢的拉伸实验时,同时在试样上进行了冷作硬化实验。实验方法如下:先将低碳钢拉伸至强化阶段,开始释放载荷,至150Mpa左右,然后恢复载荷,继续拉伸实验。

从图中可知,重新加载后应力应变重新按正比关系增加,即重新加载曲线为原卸载曲线,且过原卸载点后仍按原曲线变化至最高点后下降最被拉断。此时比例极限会比原来的值大,而拉断时的总残余应变也减小。工程上常用此来提高构件的比例极限。

图10 低碳钢拉伸应力应变曲线

3.铸铁的拉伸断裂实验结果分析

铸铁是典型的脆性材料,它的破坏断口沿横截面方向, 说明铸铁的断裂是由拉应力引起。断面平齐为闪光的结晶状组织,是典型的脆状断口。查阅资料可知,铸铁的拉伸断裂解为理解断裂。理断裂的断面严格沿晶体中某一晶面分离,该晶面称为解理面。沿这个晶面断裂时,理论断裂强度最低。理解断裂通常是由于垂直于理解面的正应力的作用破坏了晶体原子间的结合力而引起的。

图11 铸铁拉伸断裂截面 图12 理解断裂示意图

参考文献:

1. 韩斌、刘海燕、水小平 《材料力学》 ,兵器工业出版社 ,2009

2. 范天佑 《断裂理论基础》北京,科学出版社,2003

3. 张行、崔德渝、刘森《断裂力学》北京,宇航出版社,1990

第二篇:低碳钢拉伸实验指导书

实验一 低碳钢拉伸实验及弹性模量E的测定

一、实验目的

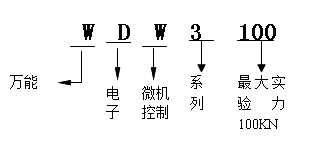

1.了解试验设备——WDW3100微控电子万能试验机的构造和工作原理,掌握其操作规程及使用时的注意事项。

2.测定碳钢的屈服极限 、强度极限

、强度极限 、延伸率

、延伸率 、断面收缩率

、断面收缩率 。

。

3.测定弹性模量E。

4.观察拉伸过程中的各种现象,自动生成并打印拉伸图(P一 曲线)。

曲线)。

5.分析材料的力学性质。

二、实验设备和量具

1.设备:WDW3100微控电子万能试验机(图1-1)。

2.计算机(安装实验机控制系统软件---如图1-2),打印机一台。

3.电子应变引伸计。

4.量具:游标卡尺。

l

WDW3100微控电子万能试验机主要技术参数:

①最大试验力:100KN;

②移动横梁行程:1200mm;

③试验力精确度:0.5%;

④试验速度:0.05—500mm/min;

⑤横梁位移显示分辨率:0.01mm;

⑥试验区宽度:570 mm。

l 工作原理:

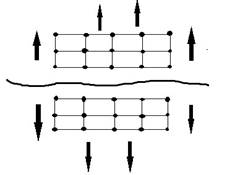

WDW3100微控电子万能试验机主要由上横梁、移动横梁、台面及两侧立柱组成框架结构,滚珠丝杠固定在台面和上横梁之间,两滚珠丝杠配合螺母及导套固定在移动横梁上。电机通过三级同步带轮减速后带动丝杠旋转,推动移动横梁在设定速度下作直线运动以实现各种试验功能。

WDW3100微控电子万能试验机主要由上横梁、移动横梁、台面及两侧立柱组成框架结构,滚珠丝杠固定在台面和上横梁之间,两滚珠丝杠配合螺母及导套固定在移动横梁上。电机通过三级同步带轮减速后带动丝杠旋转,推动移动横梁在设定速度下作直线运动以实现各种试验功能。

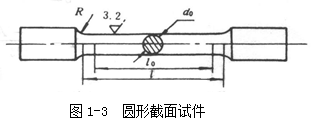

三、实验试件

低碳钢试件如图l—3。夹持部分用来装入试验机夹具中以便夹紧试件,过渡部分用来保证标距部分能均匀受力,这两部分的形状和尺寸,决定于试件的截面形状和尺寸以及机器夹具类型。标距 0是待试部分,也是试件的主体,其长度通常简称为标距,也称为计算长度。试件的尺寸和形状对材料的塑性性质影响很大。为了能正确地比较各种材料的力学性质,国家对试件尺寸作了标准化规定。

0是待试部分,也是试件的主体,其长度通常简称为标距,也称为计算长度。试件的尺寸和形状对材料的塑性性质影响很大。为了能正确地比较各种材料的力学性质,国家对试件尺寸作了标准化规定。

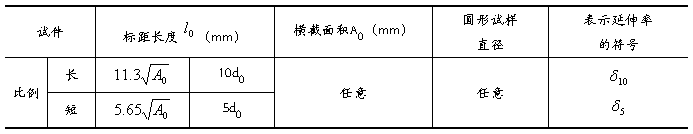

拉伸试件分比例试件和非比例试件两种。比例试件系按公式 计算而得。式中

计算而得。式中 为标距,

为标距, 为标距部分原始截面积,系数

为标距部分原始截面积,系数 通常为5.65和11.3(前者称为短试件,后者称为长试件)。据此,短、长圆形试件的标距长度

通常为5.65和11.3(前者称为短试件,后者称为长试件)。据此,短、长圆形试件的标距长度 分别等于5

分别等于5 、10

、10 。非比例试件的标距与其原横截面间无上述一定的关系。

。非比例试件的标距与其原横截面间无上述一定的关系。

根据国家标准(GB228—87)将比例试件尺寸列表如下:

表中:①d0表示试件标距部分原始直径;

② 、

、 分别表示标距长度L0为d0的10倍或5倍的试件延伸率。

分别表示标距长度L0为d0的10倍或5倍的试件延伸率。

常用试件的形状尺寸、表面粗糙度等可查国家标准GB228—87中的附录一、二。

四、实验方法及实验原理

1、测定试件的截面尺寸

圆试件测定其直径 的方法是:在试件标距长度的两端和中间三处予以测量,每处在两个相互垂直的方向上各测一次,取其算术平均值,然后取这三个平均数的最小值作为

的方法是:在试件标距长度的两端和中间三处予以测量,每处在两个相互垂直的方向上各测一次,取其算术平均值,然后取这三个平均数的最小值作为 。

。

2、试件标距长度 的确定

的确定

除了要根据圆试样的直径 来确定外,还应将其化到5mm或10mm的倍数。等于或大于2.5mm但小于7.5mm者化整为5mm;等于或大于7.5mm者进为10mm,依此类推。在标距两端各打一小标点,使其连线平行于试样的轴线。将两标点间的距离等分10格或20格,并刻出分格线,以便观察变形分布情况,测定其伸长率

来确定外,还应将其化到5mm或10mm的倍数。等于或大于2.5mm但小于7.5mm者化整为5mm;等于或大于7.5mm者进为10mm,依此类推。在标距两端各打一小标点,使其连线平行于试样的轴线。将两标点间的距离等分10格或20格,并刻出分格线,以便观察变形分布情况,测定其伸长率 。

。

3、试验加载范围

根据低碳钢的强度极限,估计加在试件上的最大载荷,确定试验机最大试验力是否足够。由于试验机测力部分本身精确度的限制,WDW3100微控电子万能试验机的测力范围为:最大试验力100KN的0.4%--100%,即0.4KN—100KN。实验时应保证全部待测载荷均在此范围之内。

4、试验过程分析

正式实验开始,用慢速加载,使试件的变形匀速增长。国家标准规定的拉伸速度是:屈服前,应力增加速度为10MPa/s,屈服后,试验机活动夹头在负荷下的移动速度不大于0.5

/min。

/min。

对于低碳钢来说,屈服时的曲线如图1—4(a)所示,其中PS上叫做上屈服载荷,与锯齿状曲线段最低点相应的最小载荷PS下叫下屈服载荷。由于上屈服载荷随试件过渡部分的不同而有很大差异,而下屈服载荷则基本一致,因此一般规定用下屈服载荷来计算屈服极限 。有些材料,屈服时的

。有些材料,屈服时的 曲线基本上是一个平台的曲线而不是呈现出锯齿形状,如图1—4(b)所示。

曲线基本上是一个平台的曲线而不是呈现出锯齿形状,如图1—4(b)所示。

屈服阶段终了以后,要使试件继续变形,就必须加大载荷。这时载荷—变形曲线将开始上升,材料进入强化阶段,试件的横向尺寸有明显的缩小。

如果在强化阶段的某一点处进行卸载,则可以得到一条卸载曲线,实验表明,它与曲线的起始直线部分基本平行。卸载后若重新加载,加载曲线则沿原卸载曲线上升直到该点,此后曲线基本上与未经卸载的曲线重合,这就是冷作硬化效应。

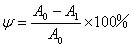

随着实验的继续进行,当载荷达到某一值P b,载荷不再增加的情况下,Δ L继续增加,试件开始出现颈缩现象,继续拉伸直至试件最后在颈缩处断裂。根据测得的P b可以按

计算出强度极限

计算出强度极限

。其拉伸过程如图1-5所示。

。其拉伸过程如图1-5所示。

5、试件断后标距部分长度 的测量

的测量

将试件拉断后的两段在拉断处紧密对接起来,尽量使其轴线位于一条直线上。拉断处由于各种原因形成缝隙,则此缝隙应计入试样拉断后的标距部分长度内。如拉断处到邻近标距端点的距离大于 /3,

/3, 可直接测量两端点间的长度。

可直接测量两端点间的长度。

测量了  ,按下式计算伸长率,即

,按下式计算伸长率,即  。

。

圆形试样在缩颈最小处两个相互垂直方向上测量其直径,用二者的算术平均值作为断口直径 ,来计算其

,来计算其 。断面收缩率按下式计算:

。断面收缩率按下式计算:

最后,在进行数据处理时,按有效数字的选取和运算法则确定所需的位数,所需位数后的数字,按四舍六入五单双法处理。

6、低碳钢弹性模量E的测定

若要测定试件的弹性模量E,则在试验前应在试件上安装电子应变引伸计。

材料弹性模量 的测定,是在比例极限以内的拉伸试验中进行的。低碳钢在比例极限内服从胡克定律,即:

的测定,是在比例极限以内的拉伸试验中进行的。低碳钢在比例极限内服从胡克定律,即:

式中,P——轴向拉力(N)

L0——试件标距长度(m)

A0——为试件原始截面面积(m2)

E——材料弹性模量(Pa)

五、实验操作步骤

1、打开总电源;

2、打开机架背后的空气开关;

3、打开机架前面的钥匙开关;

4、打开电脑及打印机;

5、点击桌面“材料试验机”图标,进入实验软件界面;

6、单击菜单栏“联机”,使软件进入控制试验机状态;

7、单击菜单栏“试样录入”,测量试验样件参数,输入试样编号、试样参数等信息,保存并关闭退出;

8、单击菜单栏“参数设置”,确定主要实验参数,关闭退出;

9、各项显示参数“清零”;

10、将试件安装在试验机上,注意试件两端与卡槽底面均留有间隙,然后紧固试件。再将电子应变引伸计的插销插入销孔后安装于试件上,确保安装牢固,然后拔出插销。横梁上升期间注意安全,防止试件运动过快冲击上夹头,遇危险则立即按手轮或操作面板上的“STOP”按钮;

11、单击菜单栏“试验开始”,进入拉伸试验过程;

12、密切观察试验过程,依提示进行各项操作,随时用手轮或操作面板调节进给速度;

13、直至试件拉断,取下两段试件将其对接,测量断面直径和伸长后的标距;

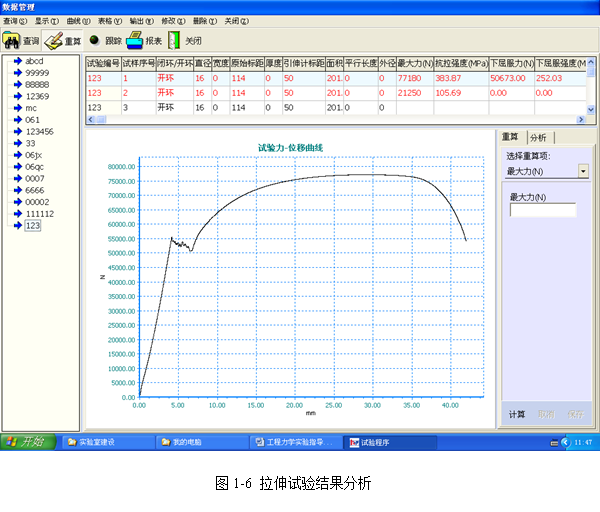

14、回到电脑前,顺序点击菜单栏“结束实验”“数据管理”,在弹出的对话框中输入相关数据,点击“确定”显示实验数据。,分析其各项数据。点击“报表”,进行页面设置,选择单元项目并打印。(如图1-6);

15、关闭“数据管理”,单击菜单栏“脱机”、“关闭”,关闭电脑、打印机,关钥匙开关、空气开关、总电源,试验结束。

16、填写试验报告并上交。

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢、铸铁的拉伸试验

工程力学实验报告实验名称:试验班级:实验组号:试验成员:实验日期:一、试验目的1、测定低碳钢的屈服点,强度极限,延伸率,断面收缩率…

-

低碳钢和铸铁拉伸试验

实验编号2低碳钢和铸铁的拉伸实验低碳钢和铸铁拉伸试验一、概述常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通…

-

实验项目1: 低碳钢、铸铁的拉伸实验

邵阳学院实验报告实验项目1:低碳钢、铸铁的拉伸实验实验日期实验地点成绩院系班级指导老师同组成员学生姓名学生学号一、实验内容和目的1…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢和铸铁拉伸和压缩试验

低碳钢和铸铁拉伸压缩实验报告摘要材料的力学性能也称为机械性质是指材料在外力作用下表现的变形破坏等方面的特性它是由试验来测定的工程上…

-

低碳钢、铸铁拉伸试验

低碳钢铸铁拉伸试验一实验目的本试验以低碳钢和铸铁为代表了解塑性材料在简单拉伸时的机械性质它是力学性能试验中最基本最常用的一个一般工…

-

低碳钢和铸铁拉伸试验

实验编号2低碳钢和铸铁的拉伸实验低碳钢和铸铁拉伸试验一、概述常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

低碳钢拉伸实验报告

实验报告一实验目的1观察分析低碳钢的拉伸过程压缩过程的变形和破坏现象比较其力学性能2测定低碳钢材料的3了解万能材料试验机的结构原理…