低碳钢、铸铁的拉伸试验

工程力学实验报告

实验名称:

试验班级:

实验组号:

试验成员:

实验日期:

一、试验目的

1、测定低碳钢的屈服点 ,强度极限

,强度极限 ,延伸率

,延伸率 ,断面收缩率

,断面收缩率 。

。

2、测定铸铁的强度极限 。

。

3、观察低碳钢拉伸过程中的各种现象(如屈服、强化、颈缩等),并绘制拉伸曲线。

4、熟悉试验机和其它有关仪器的使用。

二、实验设备

1.液压式万能实验机;

2.游标卡尺

三、设备简介

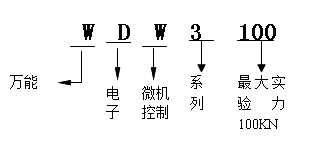

万能试验机简介

具有拉伸、压缩、弯曲及其剪切等各种静力实验功能的试验机称为万能材料试验机,万能材料试验机一般都由两个基本部分组成;

1、加载部分:利用一定的动力和传动装置强迫试件发生变形,从而使试件受到力的作用,即对试件加载。

2、测控部分:指示试件所受载荷大小及变形情况。

四、实验原理

低碳钢和铸铁是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。需要说明的是途中起始阶段呈曲线是由于试样头部在试验机夹具内有轻微滑动及试验机各部分存在间隙造成的。大致可分为四个阶段:

低碳钢和铸铁是工程上最广泛使用的材料,同时,低碳钢试样在拉伸试验中所表现出的变形与抗力间的关系也比较典型。低碳钢的整个试验过程中工作段的伸长量与荷载的关系由拉伸图表示。做实验时,可利用万能材料试验机的自动绘图装置绘出低碳钢试样的拉伸图即下图中拉力F与伸长量△L的关系曲线。需要说明的是途中起始阶段呈曲线是由于试样头部在试验机夹具内有轻微滑动及试验机各部分存在间隙造成的。大致可分为四个阶段:

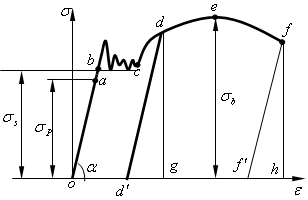

(1)弹性阶段(Ob段)

在拉伸的初始阶段,σ-ε曲线(oa段)为一直线,说明应力与应变成正比,即满足胡克定理,此阶段称为线形阶段。线性段的最高点则称为材料的比例极限(σp),线性段的直线斜率即为材料的弹性摸量E。

线性阶段后,σ-ε曲线不为直线(ab段),应力应变不再成正比,但若在整个弹性阶段卸载,应力应变曲线会沿原曲线返回,载荷卸到零时,变形也完全消失。卸载后变形能完全消失的应力最大点称为材料的弹性极限(σe),一般对于钢等许多材料,其弹性极限与比例极限非常接近。

(2)屈服阶段(bc段)

超过弹性阶段后,应力几乎不变,只是在某一微小范围内上下波动,而应变却急剧增长,这种现象成为屈服。使材料发生屈服的应力称为屈服应力或屈服极限(σs)。

当材料屈服时,如果用砂纸将试件表面打磨,会发现试件表面呈现出与轴线成45°斜纹。这是由于试件的45°斜截面上作用有最大切应力,这些斜纹是由于材料沿最大切应力作用面产生滑移所造成的,故称为滑移线。

(3)强化阶段(ce段)

经过屈服阶段后,应力应变曲线呈现曲线上升趋势,这说明材料的抗变形能力又增强了,这种现象称为应变硬化。

若在此阶段卸载,则卸载过程的应力应变曲线为一条斜线(如d-d'斜线),其斜率与比例阶段的直线段斜率大致相等。当载荷卸载到零时,变形并未完全消失,应力减小至零时残留的应变称为塑性应变或残余应变,相应地应力减小至零时消失的应变称为弹性应变。卸载完之后,立即再加载,则加载时的应力应变关系基本上沿卸载时的直线变化。因此,如果将卸载后已有塑性变形的试样重新进行拉伸实验,其比例极限或弹性极限将得到提高,这一现象称为冷作硬化。

在硬化阶段应力应变曲线存在一个最高点,该最高点对应的应力称为材料的强度极限(σb),强度极限所对应的载荷为试件所能承受的最大载荷Fb。

(4)局部变形阶段(ef段)

试样拉伸达到强度极限σb之前,在标距范围内的变形是均匀的。当应力增大至强度极限σb之后,试样出现局部显著收缩,这一现象称为颈缩。颈缩出现后,使试件继续变形所需载荷减小,故应力应变曲线呈现下降趋势,直至最后在f点断裂。试样的断裂位置处于颈缩处,断口形状呈杯状,这说明引起试样破坏的原因不仅有拉应力还有切应力。

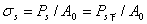

(5)伸长率和断面收缩率

试样拉断后,由于保留了塑性变形,标距由原来的L0变为L1。用百分比表示的比值 A=(L1- L0)/ L0*100%

称为伸长率。试样的塑性变形越大,δ也越大。因此,伸长率是衡量材料塑性的指标。

原始横截面面积为A0的试样,拉断后缩颈处的最小横截面面积变为A1,用百分比表示的 比值 Z=(A0-A1)/A0*100%

称为断面收缩率。Z也是衡量材料塑性的指标。

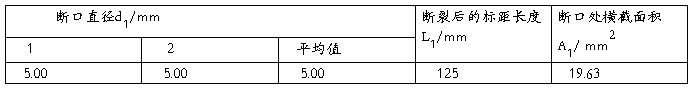

所以,低碳钢拉伸破坏变形很大,断口缩颈后,端口有45度茬口,由于该方向上存在最大剪应力τ造成的,属于剪切破坏力。

五、实验内容及数据处理

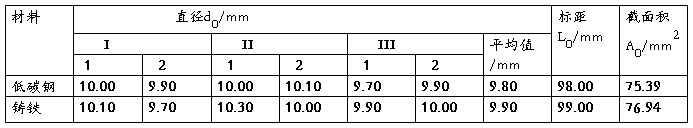

1、实验前测低碳钢和铸铁的直径和

分三段测低碳钢和铸铁的直径d0、标距L0以及截面积A0。

2、进行低碳钢拉伸试验

(1)将低碳钢按要求放于万能试验机上,并一步一步按照实验要求进行试验。试验完成后将拉伸曲线打印出来。

(2)记录试验后低碳钢式样的断口直径d1、断裂后的标距长度L1、断口处横截面积A1以及断面形状。

断面形状如下图:

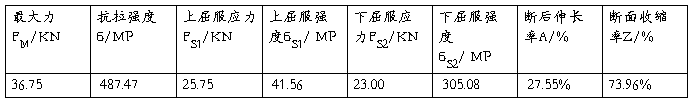

(3)计算应力值(强度)、伸长率A及收缩率Z并填写下表。

抗拉强度б б= FM/A0 = 36.75*103/75.39 = 487.47 MP

上屈服强度бS1 бS1= FS1/A0 =25.75*103/75.39 = 341.56 MP

下屈服强度бS2 бS1= FS2/A0 =23.00*103/75.39 = 305.08 MP

断后伸长率A A = (L1- L0)/ L0 *100% =(125-98)/98*100% = 27.55%

断面收缩率Z Z = (A0- A1)/ A0*100% =(75.39-19.63)/75.39*100% =73.96%

3、进行铸铁拉伸试验

(1)将低碳钢按要求放于万能试验机上,并一步一步按照实验要求进行试验。试验完成后将拉伸曲线打印出来。

(2)铸铁断后观察断面形状。

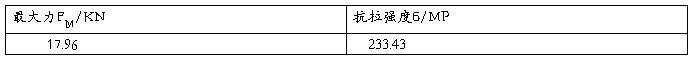

(3)计算应力值(强度)并填写下表。

抗拉强度б б=б= FM/A0 =17.96*103/76.94 = 233.43 MP

六、思考题

1.根据实验时发生的现象和实验结果比较低碳钢和铸铁的机械性能有什么不同?

答:低碳钢是典型的塑性材料,拉伸时会发生屈服,会产生很大的塑性变形,断裂前有明显的颈缩现象,拉断后断口呈凸凹状,而铸铁拉伸时没有屈服现象,变形也不明显,拉断后断口基本沿横截面,较粗糙。

2.低碳钢试样在最大载荷D点不断裂,在载荷下降至E点时反而断裂,为什么?

答:低碳钢在载荷下降至E点时反而断裂,是因为此时实际受载截面已经大大减小,实际应力达到材料所能承受的极限,在最大载荷D点实际应力比E点时小。

第二篇:低碳钢拉伸实验指导书

实验一 低碳钢拉伸实验及弹性模量E的测定

一、实验目的

1.了解试验设备——WDW3100微控电子万能试验机的构造和工作原理,掌握其操作规程及使用时的注意事项。

2.测定碳钢的屈服极限 、强度极限

、强度极限 、延伸率

、延伸率 、断面收缩率

、断面收缩率 。

。

3.测定弹性模量E。

4.观察拉伸过程中的各种现象,自动生成并打印拉伸图(P一 曲线)。

曲线)。

5.分析材料的力学性质。

二、实验设备和量具

1.设备:WDW3100微控电子万能试验机(图1-1)。

2.计算机(安装实验机控制系统软件---如图1-2),打印机一台。

3.电子应变引伸计。

4.量具:游标卡尺。

l

WDW3100微控电子万能试验机主要技术参数:

①最大试验力:100KN;

②移动横梁行程:1200mm;

③试验力精确度:0.5%;

④试验速度:0.05—500mm/min;

⑤横梁位移显示分辨率:0.01mm;

⑥试验区宽度:570 mm。

l 工作原理:

WDW3100微控电子万能试验机主要由上横梁、移动横梁、台面及两侧立柱组成框架结构,滚珠丝杠固定在台面和上横梁之间,两滚珠丝杠配合螺母及导套固定在移动横梁上。电机通过三级同步带轮减速后带动丝杠旋转,推动移动横梁在设定速度下作直线运动以实现各种试验功能。

WDW3100微控电子万能试验机主要由上横梁、移动横梁、台面及两侧立柱组成框架结构,滚珠丝杠固定在台面和上横梁之间,两滚珠丝杠配合螺母及导套固定在移动横梁上。电机通过三级同步带轮减速后带动丝杠旋转,推动移动横梁在设定速度下作直线运动以实现各种试验功能。

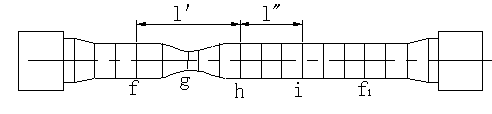

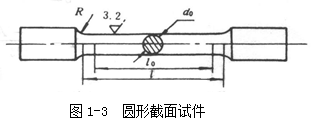

三、实验试件

低碳钢试件如图l—3。夹持部分用来装入试验机夹具中以便夹紧试件,过渡部分用来保证标距部分能均匀受力,这两部分的形状和尺寸,决定于试件的截面形状和尺寸以及机器夹具类型。标距 0是待试部分,也是试件的主体,其长度通常简称为标距,也称为计算长度。试件的尺寸和形状对材料的塑性性质影响很大。为了能正确地比较各种材料的力学性质,国家对试件尺寸作了标准化规定。

0是待试部分,也是试件的主体,其长度通常简称为标距,也称为计算长度。试件的尺寸和形状对材料的塑性性质影响很大。为了能正确地比较各种材料的力学性质,国家对试件尺寸作了标准化规定。

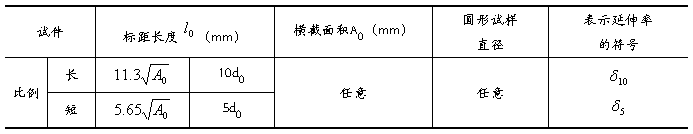

拉伸试件分比例试件和非比例试件两种。比例试件系按公式 计算而得。式中

计算而得。式中 为标距,

为标距, 为标距部分原始截面积,系数

为标距部分原始截面积,系数 通常为5.65和11.3(前者称为短试件,后者称为长试件)。据此,短、长圆形试件的标距长度

通常为5.65和11.3(前者称为短试件,后者称为长试件)。据此,短、长圆形试件的标距长度 分别等于5

分别等于5 、10

、10 。非比例试件的标距与其原横截面间无上述一定的关系。

。非比例试件的标距与其原横截面间无上述一定的关系。

根据国家标准(GB228—87)将比例试件尺寸列表如下:

表中:①d0表示试件标距部分原始直径;

② 、

、 分别表示标距长度L0为d0的10倍或5倍的试件延伸率。

分别表示标距长度L0为d0的10倍或5倍的试件延伸率。

常用试件的形状尺寸、表面粗糙度等可查国家标准GB228—87中的附录一、二。

四、实验方法及实验原理

1、测定试件的截面尺寸

圆试件测定其直径 的方法是:在试件标距长度的两端和中间三处予以测量,每处在两个相互垂直的方向上各测一次,取其算术平均值,然后取这三个平均数的最小值作为

的方法是:在试件标距长度的两端和中间三处予以测量,每处在两个相互垂直的方向上各测一次,取其算术平均值,然后取这三个平均数的最小值作为 。

。

2、试件标距长度 的确定

的确定

除了要根据圆试样的直径 来确定外,还应将其化到5mm或10mm的倍数。等于或大于2.5mm但小于7.5mm者化整为5mm;等于或大于7.5mm者进为10mm,依此类推。在标距两端各打一小标点,使其连线平行于试样的轴线。将两标点间的距离等分10格或20格,并刻出分格线,以便观察变形分布情况,测定其伸长率

来确定外,还应将其化到5mm或10mm的倍数。等于或大于2.5mm但小于7.5mm者化整为5mm;等于或大于7.5mm者进为10mm,依此类推。在标距两端各打一小标点,使其连线平行于试样的轴线。将两标点间的距离等分10格或20格,并刻出分格线,以便观察变形分布情况,测定其伸长率 。

。

3、试验加载范围

根据低碳钢的强度极限,估计加在试件上的最大载荷,确定试验机最大试验力是否足够。由于试验机测力部分本身精确度的限制,WDW3100微控电子万能试验机的测力范围为:最大试验力100KN的0.4%--100%,即0.4KN—100KN。实验时应保证全部待测载荷均在此范围之内。

4、试验过程分析

正式实验开始,用慢速加载,使试件的变形匀速增长。国家标准规定的拉伸速度是:屈服前,应力增加速度为10MPa/s,屈服后,试验机活动夹头在负荷下的移动速度不大于0.5

/min。

/min。

对于低碳钢来说,屈服时的曲线如图1—4(a)所示,其中PS上叫做上屈服载荷,与锯齿状曲线段最低点相应的最小载荷PS下叫下屈服载荷。由于上屈服载荷随试件过渡部分的不同而有很大差异,而下屈服载荷则基本一致,因此一般规定用下屈服载荷来计算屈服极限 。有些材料,屈服时的

。有些材料,屈服时的 曲线基本上是一个平台的曲线而不是呈现出锯齿形状,如图1—4(b)所示。

曲线基本上是一个平台的曲线而不是呈现出锯齿形状,如图1—4(b)所示。

屈服阶段终了以后,要使试件继续变形,就必须加大载荷。这时载荷—变形曲线将开始上升,材料进入强化阶段,试件的横向尺寸有明显的缩小。

如果在强化阶段的某一点处进行卸载,则可以得到一条卸载曲线,实验表明,它与曲线的起始直线部分基本平行。卸载后若重新加载,加载曲线则沿原卸载曲线上升直到该点,此后曲线基本上与未经卸载的曲线重合,这就是冷作硬化效应。

随着实验的继续进行,当载荷达到某一值P b,载荷不再增加的情况下,Δ L继续增加,试件开始出现颈缩现象,继续拉伸直至试件最后在颈缩处断裂。根据测得的P b可以按

计算出强度极限

计算出强度极限

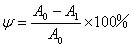

。其拉伸过程如图1-5所示。

。其拉伸过程如图1-5所示。

5、试件断后标距部分长度 的测量

的测量

将试件拉断后的两段在拉断处紧密对接起来,尽量使其轴线位于一条直线上。拉断处由于各种原因形成缝隙,则此缝隙应计入试样拉断后的标距部分长度内。如拉断处到邻近标距端点的距离大于 /3,

/3, 可直接测量两端点间的长度。

可直接测量两端点间的长度。

测量了  ,按下式计算伸长率,即

,按下式计算伸长率,即  。

。

圆形试样在缩颈最小处两个相互垂直方向上测量其直径,用二者的算术平均值作为断口直径 ,来计算其

,来计算其 。断面收缩率按下式计算:

。断面收缩率按下式计算:

最后,在进行数据处理时,按有效数字的选取和运算法则确定所需的位数,所需位数后的数字,按四舍六入五单双法处理。

6、低碳钢弹性模量E的测定

若要测定试件的弹性模量E,则在试验前应在试件上安装电子应变引伸计。

材料弹性模量 的测定,是在比例极限以内的拉伸试验中进行的。低碳钢在比例极限内服从胡克定律,即:

的测定,是在比例极限以内的拉伸试验中进行的。低碳钢在比例极限内服从胡克定律,即:

式中,P——轴向拉力(N)

L0——试件标距长度(m)

A0——为试件原始截面面积(m2)

E——材料弹性模量(Pa)

五、实验操作步骤

1、打开总电源;

2、打开机架背后的空气开关;

3、打开机架前面的钥匙开关;

4、打开电脑及打印机;

5、点击桌面“材料试验机”图标,进入实验软件界面;

6、单击菜单栏“联机”,使软件进入控制试验机状态;

7、单击菜单栏“试样录入”,测量试验样件参数,输入试样编号、试样参数等信息,保存并关闭退出;

8、单击菜单栏“参数设置”,确定主要实验参数,关闭退出;

9、各项显示参数“清零”;

10、将试件安装在试验机上,注意试件两端与卡槽底面均留有间隙,然后紧固试件。再将电子应变引伸计的插销插入销孔后安装于试件上,确保安装牢固,然后拔出插销。横梁上升期间注意安全,防止试件运动过快冲击上夹头,遇危险则立即按手轮或操作面板上的“STOP”按钮;

11、单击菜单栏“试验开始”,进入拉伸试验过程;

12、密切观察试验过程,依提示进行各项操作,随时用手轮或操作面板调节进给速度;

13、直至试件拉断,取下两段试件将其对接,测量断面直径和伸长后的标距;

14、回到电脑前,顺序点击菜单栏“结束实验”“数据管理”,在弹出的对话框中输入相关数据,点击“确定”显示实验数据。,分析其各项数据。点击“报表”,进行页面设置,选择单元项目并打印。(如图1-6);

15、关闭“数据管理”,单击菜单栏“脱机”、“关闭”,关闭电脑、打印机,关钥匙开关、空气开关、总电源,试验结束。

16、填写试验报告并上交。

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢、铸铁的拉伸试验

工程力学实验报告实验名称试验班级实验组号试验成员实验日期一试验目的1测定低碳钢的屈服点s强度极限b延伸率断面收缩率2测定铸铁的强度…

-

低碳钢和铸铁拉伸试验

实验编号2低碳钢和铸铁的拉伸实验低碳钢和铸铁拉伸试验一、概述常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通…

-

实验项目1: 低碳钢、铸铁的拉伸实验

邵阳学院实验报告实验项目1低碳钢铸铁的拉伸实验实验日期实验地点成绩院系班级指导老师同组成员学生姓名学生学号一实验内容和目的1测定拉…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢和铸铁拉伸和压缩试验

低碳钢和铸铁拉伸压缩实验报告摘要材料的力学性能也称为机械性质是指材料在外力作用下表现的变形破坏等方面的特性它是由试验来测定的工程上…

-

低碳钢、铸铁拉伸试验

低碳钢铸铁拉伸试验一实验目的本试验以低碳钢和铸铁为代表了解塑性材料在简单拉伸时的机械性质它是力学性能试验中最基本最常用的一个一般工…

-

低碳钢和铸铁拉伸试验

实验编号2低碳钢和铸铁的拉伸实验低碳钢和铸铁拉伸试验一、概述常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

低碳钢拉伸实验报告

实验报告一实验目的1观察分析低碳钢的拉伸过程压缩过程的变形和破坏现象比较其力学性能2测定低碳钢材料的3了解万能材料试验机的结构原理…