低碳钢和铸铁拉伸试验

实验编号2 低碳钢和铸铁的拉伸实验

低碳钢和铸铁拉伸试验

一、 概述

常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通过拉伸试验,可以全面地测定材料地力学性能,如弹性、塑性、强度、断裂等力学性能指标。弹性模量E是表征材料力学性能中弹性的重要指标之一,它反映了材料抵抗弹性变形的能力。这些性能指标对材料力学地分析计算、工程设计、选择材料和新材料开发都有极其重要的作用。

二、 实验目的

1、 测定低碳钢的下屈服点бSL 、抗拉强度бb 、断后伸长率δ、断面收缩率ψ

2、 验证虎克定律,测定低碳钢的弹性模量E

3、 测定铸铁的抗拉强度бb

4、 观察分析两种材料在拉伸过程中的各种现象

5、 学习自动绘制σ-ε曲线及微机控制电子万能实验机、电子引伸计的操作

三、 实验设备和仪器

1、 微机控制电子万能实验机(10T)

2、 游标卡尺

3、 低碳钢和铸铁圆形拉伸试样

四、 实验原理

1、 低碳钢拉伸

低碳钢拉伸实验过程分四个阶段:

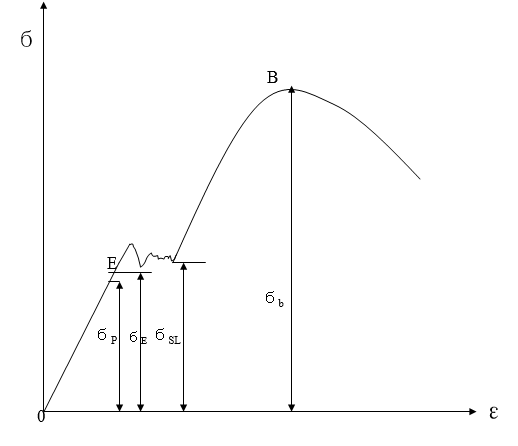

(1)、弹性阶段OE,在此阶段中的OP段拉力和伸长成正比关系,表明钢材的应力和应变为线性关系。完全遵循虎克定律б=Eε,故点P的应力бP称为材料的比例极限。如图1-1所示,当应力继续增加达到材料的弹性极限бE对应的E点时,应力和应变间的关系不再是线性关系,但变形仍然是弹性的,即卸除拉力后变形完全消失,工程上对弹性极限和比例极限不严格的区分它们。

(2)、屈服阶段ES,当应力超过弹性极限到达S点时,应变有明显的增加,而应力先是下降,然后作微小的波动,在σ-ε曲线上出现锯齿形线段。这种应力基本保持不变,而应变显著增加的现象,称为屈服。在屈服阶段内的最高应力和最低应力分别称为上屈服极限和下屈服极限。上屈服极限的数值与试样形状、加载速度等因素有关,一般不稳定。下屈服极限则有比较稳定的数值,能够反应材料的性能。通常把下屈服极限称为屈服极限或屈服点,用бSL来表示。屈服应力是衡量材料强度的一个重要指标。其计算公式为бSL=FSL/A0

(3)、强化阶段SB,过了屈服阶段以后,试样材料因塑性变形其内部晶体组织结构重新得到了调整,其抵抗变形的能力有所增强,随着拉力的增加,伸长变形也随之增加,拉伸曲线继续上升。SB曲线段称为强化阶段。强化阶段中的最高点B所对应的的应力бb是材料所承受的最大应力,称为强度极限或抗拉强度。其计算公式为бb=Fb/A0,它也是材料强度性能的重要指标。

(4)、颈缩和断裂阶段BK, 当拉力到达Fb以后,变形主要集中于试样的某一局部区域,该处横截面积急剧减少,出现“颈缩”现象,此时拉力随之下降,直至试样被拉断,其断口形貌成杯椎状。试样的断后伸长率和断面收缩率的测定为(1)延伸率:试样标距原长L0,拉断后,将两段试样紧密地对接在一起,量出拉断后地标距长为L1,则延伸率d=(L1-L0)/L0*% ;(2)断面收缩率:试样拉断后,设颈缩处的最小横截面积为A1,则断面收缩率ψ=(A0-A1)/A0*%

ε

ε

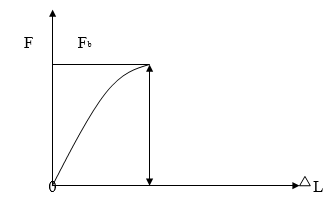

铸铁的拉伸

1、铸铁是典型的脆性材料,整个拉伸过程中的变形很小,无屈服、颈缩现象。曲线很快达到最大拉力Fb,试样突然发生断裂,其断口是平齐粗糙的。抗拉强度为sb=Fb/ A0

L

L

五、 实验步骤

1.开机:试验机——>打印机——>计算机

注意:每次开机后,最好要预热10分钟,待系统稳定后,再进行试验工作。若刚刚关机,需要再开机,至少保证1分钟的时间间隔。

2.双击电脑桌面 图标,进入试验软件,选择好联机的用户名和密码

图标,进入试验软件,选择好联机的用户名和密码 选择对应的传感器及引伸计后击

选择对应的传感器及引伸计后击  。

。

3.根据试样情况准备好夹具,若夹具已安装到试验机上,则对夹具进行检查,并根据试样的长度及夹具的间距设置好限位装置。

4.点击 里的新试验,选择相应的试验方案,输入试样的原始用户参数如尺寸等。测量试样的尺寸方法为:用游标卡尺在试样标距两端和中间三个截面上测量直径,每个截面在互相垂直方向各测量一次,取其平均值。用三个平均值中最小者计算横截面积,低碳钢还要测量出原始的长度。

里的新试验,选择相应的试验方案,输入试样的原始用户参数如尺寸等。测量试样的尺寸方法为:用游标卡尺在试样标距两端和中间三个截面上测量直径,每个截面在互相垂直方向各测量一次,取其平均值。用三个平均值中最小者计算横截面积,低碳钢还要测量出原始的长度。

。

。

5.夹好试样,在夹好试样上端后,力值清零(点击力窗口的 按钮)再夹下端。

按钮)再夹下端。

6、点击主机小键盘上的试样保护键,消除夹持力。

7、 位移清零、峰值力清零

8、 点击 ,开始自动试验。

,开始自动试验。

9、 观察试验过程

10、 试验结束,在试验结果栏中,程序将自动计算出结果显示在其中。如果想清楚的观看结果,可双击试验结果区,试验结果区将放大到半屏,方便观看结果数据,再次双击,试验结果区大小复原。如果想分析曲线,双击曲线区,曲线区将放大到半屏,方便分析曲线,再次双击,曲线区大小复原。

11、实验完成后,点击 ,打印试验报告。

,打印试验报告。

12、关闭试验窗口及软件。

关机:试验软件——>试验机机——>计算机。

第二篇:实验一 低碳钢和铸铁的拉伸实验

实验一 金属材料(低碳钢和铸铁)的拉伸实验

一、目的:

1.测定低碳钢的屈服极限σs,强度极限σb,延伸率δ和截面收缩率ψ;

2.掌握万能材料试验机的工作原理和使用方法。

3.观察两种材料拉伸过程中的各种现象、拉断后的断口情况,分析二者的力学性能。

二、设备及试样:

1.万能材料试验机.

2.游标卡尺

3.PC机一台

三、拉伸试件

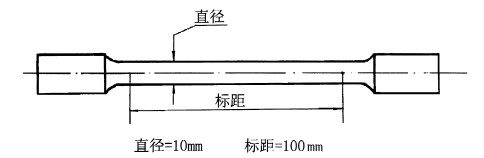

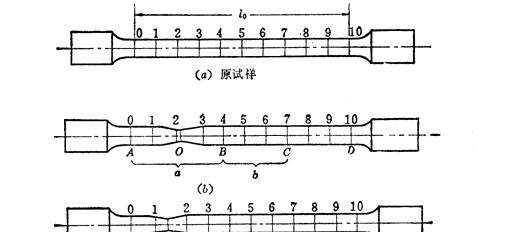

根据不同的材料和要求,对试样的形状、尺寸和加工在国家标准中有规定,必须遵照执行。在拉伸试验中,试样按试件长度不同可划分为长试样(L0=10d0)和短试样(L0=5d0)。本次材料拉伸试验采用L0=10d0 (L0为标距即工作段长度,d0 为直径,d0 =10mm)圆形截面试样,见图1-1。为确保材料处于单向拉伸状态以衡量它的各种性能,拉伸试样有工作部分、过渡部分和夹持部分。其中工作部分即标距处必须表面光滑,以保证材料表面的单向应力状态;过渡部分必须有适当的台肩和圆角,以降低应力集中,保证该处不会变形或断裂;试样两端的夹持部分是装入试验机夹头中的,起传递拉力的作用。

试验前,需对低碳钢试样打标距,用试样打点机或手工的方法在试样工作段确定L0=100mm的标记。由于塑性材料径缩局部及其影响区的塑性变形在断后延伸率中占很大比重,显然同种材料的断后延伸率不仅取决于材质、而且取决于试样的标距。试样越短,局部变形所占比例越大,δ也就越大。为便于相互比较,试样的长度应当标准化。

图1—1 拉伸试样

四、试验原理及方法

常温下的拉伸试验是测定材料力学性能的基本试验。可用以测定弹性常数E,比例极限σp,屈服极限σs(或非比例伸长应力σP0.2),强度极限σb,延伸率δ和截面收缩率ψ等。这些指标都是工程设计的主要依据。

1.弹性模量E的测定

1.弹性模量E的测定

弹性模量是材料在比例极限内,应力和应变的比值。即

可见,在比例极限内,对试样作用拉力P,并量出标矩 的相应伸长

的相应伸长 ,即可求得弹性模量E。

,即可求得弹性模量E。

为保证载荷不超过比例极限,加载前可先估算试样的屈服载荷,以屈服载荷的70%~80%作为测定弹性模量的最高载荷Pn,此外,为使试验机夹紧试样,以及开始阶段引伸计刀刃在试样上的可能滑动,对试样应施加一个初载荷P0。

2.屈服极限σs及强度极限σb的测定 测定E后重新加载,到达屈服阶段时,低碳钢的P—

2.屈服极限σs及强度极限σb的测定 测定E后重新加载,到达屈服阶段时,低碳钢的P— 曲线呈锯齿形(图4)。与最高载荷对应的应力称为上屈服极限(点B)它受变形速度和试样形状的影响,一般不作为强度指标。一般初始瞬时效应之后的最低载荷PS对应的应力作为屈服极限σs。因为进入屈服阶段时,示力指针停止前进,并开始倒退,这时应注意指针的波动情况,捕捉指针所指的最低载荷PS。以试样的初始横截面面积A0除PS,即得屈服极限

曲线呈锯齿形(图4)。与最高载荷对应的应力称为上屈服极限(点B)它受变形速度和试样形状的影响,一般不作为强度指标。一般初始瞬时效应之后的最低载荷PS对应的应力作为屈服极限σs。因为进入屈服阶段时,示力指针停止前进,并开始倒退,这时应注意指针的波动情况,捕捉指针所指的最低载荷PS。以试样的初始横截面面积A0除PS,即得屈服极限

屈服阶段过后,进入强化阶段,试样又恢复了承载能力(图4)。载荷到达最大值Pb时,试样某一局部的截面明显缩小,出现“颈缩”现象。这时示力度盘的从动针停留在Pb不动,主动针则迅速倒退,表明载荷迅速下降,试样即将拉断。以试样的初始横截面面积A0除Pb,得强度极限为

屈服阶段过后,进入强化阶段,试样又恢复了承载能力(图4)。载荷到达最大值Pb时,试样某一局部的截面明显缩小,出现“颈缩”现象。这时示力度盘的从动针停留在Pb不动,主动针则迅速倒退,表明载荷迅速下降,试样即将拉断。以试样的初始横截面面积A0除Pb,得强度极限为

3.延伸率δ和断面收缩率ψ的测定 试样的标距原长为 ,拉断后将两段试样紧密地对接在一起,量出拉断后的标距长为

,拉断后将两段试样紧密地对接在一起,量出拉断后的标距长为 ,延伸率应为

,延伸率应为

断口附近塑性变形最大,所以 的量取与断口的部位有关。如断口发生于

的量取与断口的部位有关。如断口发生于 的两端或在

的两端或在 之外,则试验无效,应重作。若断口距

之外,则试验无效,应重作。若断口距 一端的距离小于或等于

一端的距离小于或等于 (图5b和c),则按下述断口移中法测定

(图5b和c),则按下述断口移中法测定 。在拉断后的长段上,由断口处取约等于短段的格数得B点,若剩余格数为偶数(图5 b),取其一半得C点,AB长为a,BC长为b,则

。在拉断后的长段上,由断口处取约等于短段的格数得B点,若剩余格数为偶数(图5 b),取其一半得C点,AB长为a,BC长为b,则 。当长段剩余格数为奇数时(图5 c),取剩余格数减1后的一半得C点,加1后的一半得C1点,AB、BC和BC1的长度分别为a、b1和b2,则

。当长段剩余格数为奇数时(图5 c),取剩余格数减1后的一半得C点,加1后的一半得C1点,AB、BC和BC1的长度分别为a、b1和b2,则 。

。

试样拉断后,设颈缩处的最小横截面面积为A1,由于断口不是规则的圆形,应在两个相互垂直的方向上量取最小截面的直径,以其平均值计算A1,然后按下式计算断面收缩率:

五、试验步骤

1.测量试样尺寸 测定试样初始横截面面积A0时,在标距 的两端及中部三个位置上,沿两个相互垂直的方向,测量试样直径,以其平均值计算各横截面面积,再以三个横截面面积中的最小值作为公式中的A0。

的两端及中部三个位置上,沿两个相互垂直的方向,测量试样直径,以其平均值计算各横截面面积,再以三个横截面面积中的最小值作为公式中的A0。

2.调整试验机 按要求调整万能试验机。根据估计最大载荷,选用合适的测力。

3.装夹试样 按要求装夹试件。

4.将原始数据输入计算机。

5.加载 开始试验并单击“开始试验”按钮,加载应均匀、缓慢,速率控制在2mm/min的范围内。加载的过程中要注意屈服阶段和颈缩现象的出现。

6. 取下试件,将试验机恢复原状。观察试件并测量有关数据。

试验后的测量和断口的观察

低碳钢材料拉断后,须计算其延伸率和截面收缩率,因此要测量断后标距长度和断口(颈缩)处直径。

分析拉伸试样的断口,对于评价材料的质量是很重要的,而且还有助于判断材料的塑性、强度及其综合性能。观察低碳钢铸铁两种材料的断口,并分析原因。

低碳钢:断后有较大的宏观塑性变形,断口呈灰暗色纤维状,不完全杯锥状,周边为45°的剪切唇——塑性较好

铸铁:断口与正应力方向垂直,没有颈缩现象,长度没有变化,断口齐平为闪光的结晶状组织——脆性

六、实验结果的处理

(1)计算屈服极限 和强度极限

和强度极限

,

,

其中 ,

, 为最小直径。

为最小直径。

(2)计算低碳钢的弹性模量E。

其中, 为载荷增量,

为载荷增量, ,为变形增量的平均值;

,为变形增量的平均值; ,d为平均直径。

,d为平均直径。

(3)计算延伸率 和断面收缩率

和断面收缩率

七、思考题

(1) 由实验现象和结果比较低碳钢和铸铁的机械性能有何不同?

(2) 实验时如何观察低碳钢的屈服极限?

(3) 材料相同而标距分别为5 d0和10 d0的两种试件,其 是否相同?为什么?

是否相同?为什么?

八、实验记录参考表格

表1-1 试件原始尺寸

|

材料 |

标距L0 ( |

直径( |

最小横截面面积A0( |

||||||||

|

横截面1 |

横截面2 |

横截面3 |

|||||||||

|

(1) |

(2) |

平均 |

(1) |

(2) |

平均 |

(1) |

(2) |

平均 |

|||

|

低碳钢 |

|||||||||||

|

铸铁 |

|||||||||||

表1-2 实验数据

|

材料 |

屈服载荷(kN) |

最大载荷(kN) |

拉断后标距(mm) |

断口处直径(mm) |

断口处横截面面积( |

||||

|

(1) |

(2) |

(3) |

(4) |

平均 |

|||||

|

低碳钢 |

|||||||||

|

铸铁 |

|||||||||

1-3低碳钢和铸铁的实验力-应力曲线图

表1-4 计算结果

|

材料 |

弹性模量E(Gpa) |

强度指标(MPa) |

塑性指标(%) |

断口形状 |

|||

|

|

|

|

|

低碳钢 |

铸铁 |

||

|

低碳钢 |

|||||||

|

铸铁 |

|||||||

注:1Pa=1N/㎡

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢、铸铁的拉伸试验

工程力学实验报告实验名称试验班级实验组号试验成员实验日期一试验目的1测定低碳钢的屈服点s强度极限b延伸率断面收缩率2测定铸铁的强度…

-

低碳钢和铸铁拉伸试验

实验编号2低碳钢和铸铁的拉伸实验低碳钢和铸铁拉伸试验一、概述常温,静载下的轴向拉伸试验是材料力学实验中最基本,应用最广泛的实验。通…

-

实验项目1: 低碳钢、铸铁的拉伸实验

邵阳学院实验报告实验项目1低碳钢铸铁的拉伸实验实验日期实验地点成绩院系班级指导老师同组成员学生姓名学生学号一实验内容和目的1测定拉…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

实验一低碳钢拉伸试验报告

实验一低碳钢拉伸试验报告实验一低碳钢和铸铁的拉伸实验一实验目的1测定低碳钢拉伸时的屈服极限s强度极限b伸长率和断面的收缩率测定铸铁…

-

低碳钢和铸铁拉伸和压缩试验

低碳钢和铸铁拉伸压缩实验报告摘要材料的力学性能也称为机械性质是指材料在外力作用下表现的变形破坏等方面的特性它是由试验来测定的工程上…

-

低碳钢、铸铁拉伸试验

低碳钢铸铁拉伸试验一实验目的本试验以低碳钢和铸铁为代表了解塑性材料在简单拉伸时的机械性质它是力学性能试验中最基本最常用的一个一般工…

-

低碳钢和灰口铸铁的拉伸,压缩实验

低碳钢和灰口铸铁的拉伸压缩实验1实验目的观察低碳钢在拉伸时的各种现象并测定低碳钢在拉伸时的屈服极限s强度极限b延伸率10和断面收缩…

-

低碳钢、铸铁、铝合金拉伸试验

三种金属材料的拉伸性能实验报告一实验目的1观察低碳钢铸铁和铝合金在拉伸过程中的各种现象包括屈服强化和颈缩等现象特别是外力和变形间的…

-

低碳钢拉伸实验报告

实验报告一实验目的1观察分析低碳钢的拉伸过程压缩过程的变形和破坏现象比较其力学性能2测定低碳钢材料的3了解万能材料试验机的结构原理…

)

) )

) )

) )

)