机械制造技术课程设计说明书 工业工程机械制造课程设计

目录

一.零件的分析 -------------------------------------- 2

(一)零件的作用 ------------------------------------------------ 2

(二)零件的工艺分析 -------------------------------------------- 2

二.工艺规程设计 ------------------------------------- 3

(一)确定毛坯的制造形式 ---------------------------------------- 3

(二)基面的选择 ------------------------------------------------ 3

(三)制定工艺路线 ---------------------------------------------- 3

(四)机械加工余量、工序尺寸及毛皮尺寸的确定 -------------------- 4

(五)确立切削用量及基本工时 ------------------------------------ 4

三.夹具设计 ---------------------------------------- 19

(一)问题的提出 ----------------------------------------------- 19

(二)夹具体设计 ----------------------------------------------- 19

四.设计心得 ---------------------------------------- 23

五.参考文献 ---------------------------------------- 24

一、零件的分析

(一) 零件的作用

题目所给的零件是CA6140车床的拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。零件上方的φ20孔与操纵机构相连,二下方的φ50半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。两件零件铸为一体,加工时分开。

(二) 零件的工艺分析

CA6140车床上的拨叉共有两处加工表面。其间有一定的位置要求,分述如下:

1.以Ф20mm为中心的加工表面

这一组加工表面包括:Ф20mm的孔,以及其上下表面,孔壁上有一个装配时要钻铰的Ф8mm的锥孔,一个M6的螺纹孔,和一个缺口。

2.以Ф50mm为中心的加工表面

这一组加工表面包括:Ф50mm的孔,以及其上、下端面;

这两组表面有一定的位置要求;

(1) Ф50mm的孔的上、下表面与Ф20的孔的垂直度误差为0.07mm。

(2) Ф20mm的孔的上、下表面与Ф20的孔的垂直度误差为0.05mm。

(3) Ф50mm、Ф20mm的孔的上、下表面以及Ф50mm的孔的内表面的粗糙度误差为3.2um。

(4) Ф20mm的孔的内表面的粗糙度误差为1.6um,精度为IT7。

二、 工艺规程设计

(一)确定毛坯的制造形式

零件材料为HT200。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中回问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

1.粗基准的选择 对零件而言,尽可能选择不加工表面为粗基准,而对若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准,根据这个基准原则,现取Ф20mm的孔的不加工外轮廓表面作为粗基准,利用一组共两个短V形块支承两个Ф20mm孔的外轮廓作主要定位面,以消除3个自由度,再用一个支承板支撑在Ф72mm的上表面,以消除3个自由度。

2.精基准的选择 主要应考虑基准重合问题。当设计基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。

(三)制定工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

1.工艺路线方案一:

工序一:退火;

工序二:粗、精铣Ф20 mm、Ф50 mm的下表面,保证其粗糙度为3.2 um;

工序三:以Ф20 mm的下表面为精基准,粗、精铣Ф20 mm的孔的上表面,保证其粗糙度为3.2 um,其上、下表面尺寸为30mm;

工序四:以Ф20 mm 的下表面为精基准,钻、扩、铰、精铰Ф20 mm的孔,保证其内表面粗糙度为1.6 um,垂直度误差不超过0.05mm;

工序五:以Ф20 mm的下表面为精基准,粗、半精镗Ф50 mm的孔,保证其内表面粗糙度为3.2 um;

工序六;以Ф20 mm的下表面为精基准,粗、精铣Ф50 mm的上表面,保证其与孔的垂直度误差不超过0.07mm,其上、下表面尺寸为12mm;

工序七:铣断;

工序八:以Ф20 mm的孔为精基准,钻Ф8 mm的锥孔的一半Ф4 mm,装配时钻铰;

工序九:以Ф20mm的孔为精基准,钻Ф5mm的孔,攻M6的螺纹;

工序十:以Ф20 mm的孔为精基准,铣缺口,保证其粗糙度为12.5um;

工序十一:检查。

上面的工序可以是中批生产,但是其效率不高,并且工序四中的钻孔方法在钻孔是可能会偏离中心。经综合考虑,采用下面的方案二。

2.工艺路线方案二:

工序一;退火;

工序二:粗、精铣Ф20 mm、Ф50 mm的下表面,保证其粗糙度为3.2 um;

工序三:以Ф20 mm的下表面为精基准,粗、精铣Ф20 mm、Ф50 mm的孔的上表面,保证其粗糙度为3.2 um,Ф20 mm的上、下表面尺寸为30mm,Ф50 mm的上、下表面尺寸为12mm

工序四:以Ф20 mm 的下表面为精基准,钻、扩、铰、精铰Ф2 0 mm的孔,保证其内表面粗糙度为1.6 um,垂直度误差不超过0.05 mm;

工序五:以Ф20 mm 的下表面为精基准,粗、半精镗Ф50 mm的孔,保证其内表面粗糙度为3.2 um;

工序六:铣断;

工序七:以Ф20 mm的孔为精基准,钻Ф8 mm的锥孔的一半Ф4 mm,装配时钻铰;

工序八:以Ф20 mm的孔为精基准,钻Ф5 mm的孔,攻M6的螺纹;

工序九:以Ф20 mm的孔为精基准,铣缺口,保证其粗糙度为12.5 um;

工序十:检查。

(四)机械加工余量、工序尺寸及毛皮尺寸的确定

“CA6140车床拨叉”零件的材料为HT200硬度为190~210HB,毛坯重量为2.2Kg,生产类型为中批量,铸件毛坯。又由<<机械制造工艺设计简明手册>>(以下称〈〈工艺手册〉〉表1.3-1查得毛坯的制造方法采用壳模铸造级,表2.2-4查得加工余量等级为G级,选取尺寸公差等级为CT10。

根据以上资料及路线,分别确定各加工表面的机械加工余量、工序尺寸及毛坯如下:

1、延轴线方向长度方向的加工余量及公差(Ф20mm、Ф50mm端面) 查《工艺手册》表2.2~4取Ф20mm、Ф50mm端面长度余量为2.5mm(均为双边加工)。

铣削加工余量为:a)粗铣:1.5mm b)精铣:1mm

毛坯尺寸及公差为:(35土0.3)mm ( 17土0.25)mm

2、内孔(Ф50mm已铸成孔)查《工艺手册》表2.2~2.5,取Ф50mm已铸成长度余量为3mm,即已铸成孔Ф44mm。

镗削加工余量为:a)粗镗:2mm b)半精镗:1mm

毛坯尺寸及公差为:(48土0.3)mm ( )mm

)mm

3、其他尺寸直接铸造得到。

(五)确立切削用量及基本工时

1.工序二:粗、精铣孔Ф20mm、Ф50mm的下表面

(1) 加工条件

工件材料:HT200。бb=0.16GPa HBS=190~210,铸件

机床:XA5032立式铣床

刀具;W18Cr4V硬质合金端铣刀

W18Cr4V硬质合金端铣刀,牌号为YG6,由《切削用量简明手册》〉后称《切削手册》表3.1查得铣削宽度ae<=60mm,深度ap<=4,齿数Z=10时,取刀具直径do=80mm。又由《切削手册》表3.2选择刀具的前角ro=+5o;后角ao=8o;副后角a’o= ,刀齿斜角λs=-10o,主刃Kr=60o,过渡刃Krε=30o,副刃Kr’=5o,过渡刃宽bε=1mm

,刀齿斜角λs=-10o,主刃Kr=60o,过渡刃Krε=30o,副刃Kr’=5o,过渡刃宽bε=1mm

(2) 切削用量

1)粗铣Ф20mm的下表面

a)切削深度 因切削用量较小,故可以选择ap=1.5mm,一次走刀即可完成所需尺寸。

b)每齿进给量:由《切削手册》表3.30可知机床的功为7.5KW,查《切削手册》表3.5可得f=0.14~0.24mm/z,由于是对称铣,选较小量f=0.14mm/z

c)查后刀面最大磨损及寿命

查《切削手册》表3.7,后刀面最大磨损为(1.0~1.5)mm

查《切削手册》表3.8, 寿命T=180min

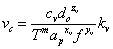

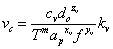

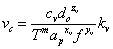

d)计算切削速度 按《切削手册》表3.27中的公式:

也可以由表3.16查得 =98mm/s n=439r/min vf =490mm/s 又根据XA5032铣床参数,选 n=475r/min vf =600mm/s,则实际的切削速度为:

=98mm/s n=439r/min vf =490mm/s 又根据XA5032铣床参数,选 n=475r/min vf =600mm/s,则实际的切削速度为:

即 =

= =119.3m/min,实际进给量为:

=119.3m/min,实际进给量为:

即 =

= =0.13mm/z

=0.13mm/z

e)校验机床功率 查《切削手册》表3.24,Pcc=1.1KW,而机床所提供的功率Pcm为1.7KW,所以Pcm> Pcc,故校验合格。

最终确定ap=1.5mm nc=475r/min vfc=600mm/min vc=119.3m/min fz=0.13mm/z

f)计算基本工时

公式中: L=l+y+Δ;根据《切削手册》表3.26,可得 l+Δ=12mm,所以L=l+y+Δ=32+12=44mm

故  =44/600=0.073min

=44/600=0.073min

2)粗铣Ф50mm的下表面

a)铣削Ф50mm的下表面与铣削Ф20mm的下表面的相关参数及其用量等都相同。即 ap=1.5mm nc=475r/min vfc=600mm/s vc=119.3m/min fz=0.13mm/z

b)计算基本工时

公式中: L=l+y+Δ;根据《切削手册》表3.26,可得 l+Δ=0所以L=l+y+Δ=72mm

故  =72/600=0.12min

=72/600=0.12min

3)精铣孔Ф20mm的下表面

a) 切削深度 因切削用量较小,故可以选择ap=1.0mm, 一次走刀即可完成所需尺寸

b)每齿进给量:由《切削手册》表3.30可知机床的功为7.5KW,查《切削手册》表3.5可得f=0.5~0.7mm/r,由于是对称铣,选较小量f=0.7mm/r

c)查后刀面最大磨损及寿命

查《切削手册》表3.7,后刀面最大磨损为(1.0~1.5)mm

查《切削手册》表3.8, 寿命T=180min

d)计算切削速度 按《切削手册》表3.27中的公式:

也可以由表3.16查得 =124mm/s vf =395mm/min n=494r/min,根据XA5032铣床参数,选 n=475r/min vf =375mm/min , 则实际的切削速度为

=124mm/s vf =395mm/min n=494r/min,根据XA5032铣床参数,选 n=475r/min vf =375mm/min , 则实际的切削速度为

所以 =

= =119.3m/min,实际进给量

=119.3m/min,实际进给量

所以 =

= =0.08mm/z

=0.08mm/z

e)校验机床功率 查《切削手册》表3.24,Pcc=1.1KW,而机床所提供的功率Pcm为1.7KW,所以Pcm> Pcc,故校验合格。

最终确定ap=1.0mm nc=475r/min vfc=375mm/min vc=119.3mm/min

f)计算基本工时

公式中: L=l+y+Δ;根据《切削手册》表3.26,可得 l+Δ=80mm, 所以L=l+y+Δ=32+80=112mm

故  =112/375=0.3min

=112/375=0.3min

2)精铣Ф50mm的下表面

a)铣削Ф50mm的下表面与铣削Ф20mm的下表面的相关参数及其用量等都相同。即 ap=1.0mm nc=475r/min vfc=375mm/min vc=119.3mm/m

b)计算基本工时

公式中: L=l+y+Δ;根据〈〈切削手册〉〉表3.26,可得 l+Δ=80mm所以L=l+y+Δ=72+80=152mm

故  =152/375=0.405min

=152/375=0.405min

2.工序三:粗、精铣孔Ф20mm、Ф50mm的上表面

本工序的切削用量及基本工时与工序一中的粗、精铣孔Ф20mm、Ф50mm的下表面相同。

3.工序四:钻、扩、铰、精铰Ф20mm的孔

(一) 钻Ф18mm的孔

(1)加工条件

工艺要求:孔径d=18mm, 孔深l=30mm,通孔 ,用乳化液冷却

机床 :Z535型立式钻床

刀具 :高速钢麻花钻头

选择高速钢麻花钻头,其直径do=18mm,钻头几何形状为:由《切削手册》表2.1及表2.2 选修磨横刃,β=28o αo=10o 2Φ=118o 2Φ1=70o bε=3.5mm b=2mm l=4mm

(2) 切削用量

1) 决定进给量f

a)、按加工要求决定进给量 根据《切削手册》表2.7,当铸铁的强度

бb 200HBS do=18mm时,f=0.70~0.86mm/r

200HBS do=18mm时,f=0.70~0.86mm/r

由于L/d=30/18=1.67<3,故取修正系数K=1

所以 f=(0.70~0.86)x1=(0.70~0.86)mm/r

b) 按钻头强度决定进给量 根据表2.8,当бb=190MPa,do=18mm,钻头强度允许的进给量f=1.6mm/r

c)按机床进给机构强度决定进给量 根据表2.9,当бb 210MPa,do

210MPa,do 20.5mm,机床进给机构允许的轴向力为11760N(Z535钻床允许的轴向力为15696N(见《工艺设计手册》表4.2-14)时,进给量为1.5mm/r。

20.5mm,机床进给机构允许的轴向力为11760N(Z535钻床允许的轴向力为15696N(见《工艺设计手册》表4.2-14)时,进给量为1.5mm/r。

从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为f=0.70~0.86mm/r,根据Z535钻床说明书,选f=0.80mm/r(见《工艺设计手册》表4.2-16),又由《切削手册》表2.19可以查出钻孔时的轴向力,当f=0.80mm/r do<=21mm时,轴向力Ff=7260N

轴向力的修正系数为1.0,故Ff=7260N

根据Z535钻床说明书,机床进给机构强度允许的最大轴向力为Fmax=15696N,由于Ff<Fmax,故f=0.80mm/r可以用。

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<=18 mm时,钻头后刀面最大磨钝量取为(0.5~0.8)mm,寿命T=60min

3)决定切削速度 由《切削手册》表2.15可知f=0.80mm/r时,双修磨横刃的钻头,do=18 mm时,Vt=17m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=17x1.0x1.0x1.0x0.85=14.4m/min

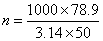

所以 =

= =255r/min

=255r/min

根据Z535钻床说明书,可考虑选择nc=275r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=0.8mm/r,do<=19 mm时

Mc=51.99N.m, 根据Z535钻床说明书,当nc=275r/min,Mm> Mc

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=20mm f<=0.9mm/r vc<=17.4m/min时 Pc=1.7KW

根据Z535钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=0.80mm/r n=nc=275r/min vc=14.4m/min

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=9mm

故  =0.18min

=0.18min

(二) 扩Ф19.8mm的孔

(1)加工条件

工艺要求:孔径d=19.8mm, 孔深l=30mm,通孔 ,用乳化液冷却

机床 :Z535型立式钻床

刀具 :高速钢扩孔钻头

选择高速钢扩孔钻头,其直径do=19.8mm,钻头几何形状为:由《切削手册》表2.5 ro=18o ao=10o kr=60o krε=30o β=15o ba1=1mm

(2) 切削用量

1) 决定进给量f

a)、按加工要求决定进给量 根据《切削手册》表2.10,当铸铁的强度 бb 200HBS do=19.8mm时,f=(0.9~1.1)mm/r

200HBS do=19.8mm时,f=(0.9~1.1)mm/r

由于L/d=30/19.8=1.52 因扩孔之后还须铰孔 ,故取修正系数K=0.7

所以 f=(0.9~1.1)x0.7=(0.63~0.77)mm/r

b) 按钻头强度决定进给量 根据表2.8,当бb=190MPa,do=19.8mm,钻头强度允许的进给量f=1.75mm/r

c)按机床进给机构强度决定进给量 根据表2.9,当бb 210MPa,do

210MPa,do 20.5mm,机床进给机构允许的轴向力为11760N(Z535钻床允许的轴向力为15696N(见《工艺设计手册》表4.2-14)时,进给量为1.5mm/r。

20.5mm,机床进给机构允许的轴向力为11760N(Z535钻床允许的轴向力为15696N(见《工艺设计手册》表4.2-14)时,进给量为1.5mm/r。

从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为f=(0.63~0.77)mm/r,根据Z535钻床说明书,选f=0.64mm/r(见《工艺设计手册》表4.2-16),又由《切削手册》表2.19可以查出钻孔时的轴向力,当f=0.64mm/r do<=21mm时,轴向力Ff=6080N

轴向力的修正系数为1.0,故Ff=6080N

根据Z535钻床说明书,机床进给机构强度允许的最大轴向力为Fmax=15696N,由于Ff<Fmax,故f=0.64mm/r可以用。

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<=19.8 mm时,钻头后刀面最大磨钝量取为(0.6~0.9)mm,寿命T=30min

3)决定切削速度 由《切削手册》表2.30中的公式:

可知f=0.64mm/r时, do=19.8 mm时,Vt=27m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=27x1.0x1.0x1.0x0.85=23m/min

=

= =370r/min

=370r/min

根据Z535钻床说明书,可考虑选择nc=375r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=0.8mm/r,do<=21 mm时

Mc=73.57N.m, 根据Z535钻床说明书,当nc=375r/min,Mm> Mc

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=20mm f<=0.75mm/r vc<=20m/min时 Pc=1.7KW

根据Z535钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=0.64mm/r n=nc=375r/min vc=23m/min

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=10mm

故  =0.13min

=0.13min

(三) 粗铰Ф19.94mm的孔

(1)加工条件

工艺要求:孔径d=19.94mm, 孔深l=30mm,通孔

机床 :Z535型立式钻床

刀具 :高速钢铰刀

选择高速钢铰刀,其直径do=19.94mm,钻头几何形状为:由《切削手册》表2.6 ro=18o ao=10o kr=60o krε=30o β=15o ba1=1mm

(2) 切削用量

1) 决定进给量f

根据《切削手册》表2.11,当铸铁的强度 бb 170HBS do=19.94mm时,f=(1.0~2.0)mm/r,又由于粗铰之后还要精铰,所以应该选最大的进给量 即 f=2.0mm/r

170HBS do=19.94mm时,f=(1.0~2.0)mm/r,又由于粗铰之后还要精铰,所以应该选最大的进给量 即 f=2.0mm/r

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<=20 mm时,铰刀后刀面最大磨钝量取为(0.4~0.6)mm,寿命T=60min

3)决定切削速度 由《切削手册》表2.30中的公式

可知,vc=7.7m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=7.7x1.0x1.0x1.0x0.85=6.55mm/min

所以 =

= =105r/min

=105r/min

根据Z535钻床说明书,可考虑选择nc=140r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=2.0mm/r,do<=21 mm时

Mc=137.7N.m, 根据Z535钻床说明书,当nc=140r/min,Mm> Mc

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=20mm f<=2.0mm/r vc<=10m/min时 Pc=1.7KW

根据Z535钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=2.0mm/r n=nc=140r/min vc=6.55m/min

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=10mm

故  =0.14min

=0.14min

(四) 精铰Ф20mm的孔

(1)加工条件

工艺要求:孔径d=19.94mm, 孔深l=30mm,通孔,精度等级为IT7

机床 :Z535型立式钻床

刀具 :高速钢铰刀

选择高速钢铰刀,其直径do=20mm:钻头几何形状为:由《切削手册》表2.6 ro=0 ao=7o a1=18o

(2)切削用量

1) 决定进给量f

根据《切削手册》表2.11,当铸铁的强度 бb 170HBS do=20mm,加工精度要求为H7精度时,f=(1.0~2.0)mm/r,由于这是粗铰之后的精铰,所以应该选中等的进给量 即 f=1.5mm/r

170HBS do=20mm,加工精度要求为H7精度时,f=(1.0~2.0)mm/r,由于这是粗铰之后的精铰,所以应该选中等的进给量 即 f=1.5mm/r

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<=20 mm时,铰刀后刀面最大磨钝量取为(0.4~0.6)mm,寿命T=60min

3)决定切削速度 由《切削手册》表2.30中的公式

可知,vc=9.64m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=9.64x1.0x1.0x0.85 x1.0=8.2m/min

所以 =

= =131r/min

=131r/min

根据Z535钻床说明书,可考虑选择nc=140r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=1.6m do<=21 mm 时 Mt=125.6Nm

扭矩的修正系数均为1.0,故Mc=125.6 Nm

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=20mm f<=1.5mm/r vc<=10m/min时 Pc=1.5KW

根据Z535钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=1.5mm/r n=nc=140r/min vc=8.2m/min

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=10mm

故  =0.19min

=0.19min

4.工序五:粗、精镗Ф50 mm的孔

(1) 粗镗Ф48mm孔

1)加工条件

工艺要求:孔径d=44mm的孔加工成d=48mm,通孔

机床 :T616镗床

刀具:YG6的硬质合金刀

刀具为YG6的硬质合金刀,且直径为20mm的圆形镗刀

(2)切削用量

a) 确定切削深度ap

ap= =2mm

=2mm

b) 确定进给量f

根据《切削手册》表1.5 当粗镗铸铁,镗刀直径为20mm, ap<=2mm, 孔径d<=50mm,镗刀伸长长度l<=100mm时

f=0.40~0.60mm/r

按T616机床进给量(《工艺设计手册》表4.2-21)选f=0.58mm/r

c) 确定切削速度 v

按 《切削手册》表1.27和表1.28

=62.4m/min

=62.4m/min

=414r/min

=414r/min

又按T616机床上的转速 选n=370r/min

d) 确定粗镗Ф48mm孔的基本时间

选镗刀的主偏角xr=45o 则 l1=3.5mm l2=4mm l=12mm l3=0 又f=0.58mm/r n=370r/min i=1

所以 =0.09min

=0.09min

(2)半精镗Ф50mm的孔

1)加工条件

工艺要求:孔径d=48mm的孔加工成d=50mm,通孔

机床 :T616镗床

刀具:YG6的硬质合金刀

刀具为YG6的硬质合金刀,且直径为20mm的圆形镗刀

2)切削用量

e) 确定切削深度ap

ap= =1mm

=1mm

f) 确定进给量f

根据《切削手册》表1.5 当粗镗铸铁,镗刀直径为20mm, ap<=2mm, 孔径d<=50mm,镗刀伸长长度l<=100mm时

f=0.40~0.60mm/r

按T616机床进给量(《工艺设计手册》表4.2-21)选f=0.41mm/r

g) 确定切削速度 v

按 《切削手册》表1.27和表1.28

=78.9m/min

=78.9m/min

=503r/min

=503r/min

又按T616机床上的转速 选n=370r/min

h) 确定半精镗Ф50mm孔的基本时间

选镗刀的主偏角xr=45o 则 l1=3.5mm l2=4mm l=12mm l3=0 又f=0.58mm/r n=370r/min i=1

=0.13min

=0.13min

5.工序六:铣断

1) 加工条件

工件尺寸:长72mm 深12mm

加工要求:将双体铣开

刀具: 选高速钢细齿圆锯片刀 由《工艺设计手册》表3.1-27可得,又由(《金属切削手册》第三版)表6-7

B=4mm do=160mm Z=50 d=32mm ro=10o ao=16o

2) 切削用量

a) 决定每齿进给量fz 查《切削手册》表3.4可得

fz=(0.03~0.02)x(1+40%)=(0.042~0.028)mm/z

由于是对称铣 取f=0.028mm/z

b) 后刀面最大磨损及寿命

查《切削手册》表3.7后刀面最大磨损为:(0.15~0.20)mm

查《切削手册》表3.8 寿命T=150min

c) 计算切削速度

按《切削手册》表3.27中的公式

可得vc=76.7m/min

=153r/min

=153r/min

根据XA6132铣床 选主轴转速为

n=150r/min

所以实际的切削速度为 v=75.36 m/min

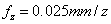

工作台每分钟进给量为: fmz=0.026x50x150=195mm/min

又根据XA6132铣床的参数,取工作台进给量为190mm/z

则:实际的进给量为fz= =0.025mm/z

=0.025mm/z

d) 校验机床功率

由《切削手册》表3.28中的计算公式可知:

pc=

Fc=

计算得

Fc=163.5N Pc= =4.8kw

=4.8kw

XA6132铣床主动电机的功率为7.5KW,故所选的切削用量可以采用

最终确定 vf=190mm/min n=150r/min v=75.36m/min

e) 计算基本工时

公式中: L=l+y+Δ;根据《切削手册》表3.26,可得 l+Δ=0所以L=l+y+Δ=22mm

故  =22/190=0.12min

=22/190=0.12min

6.工序七: 钻锥孔Ф8mm的一半Ф4mm

(1)加工条件

工艺要求;孔径do=4mm ,孔深l=32mm, 通孔

机床;Z525立式钻床

刀具: 高速钢麻花钻

选择的高速钢麻花钻的直径为do=4mm

钻头的几何形状为(由《切削手册》表2.7可知

铸铁的强度头几何形状为:由《切削手册》表2.1及表2.2 选β=30o αo=16o 2Φ=118o 2Φ1=70o

(2)切削用量

1) 决定进给量f

a)、按加工要求决定进给量 根据《切削手册》表2.7,当铸铁的强度

бb 200HBS do=4mm时,f=0.18~0.22mm/r

200HBS do=4mm时,f=0.18~0.22mm/r

由于L/d=32/4=8>3,故取修正系数K=0.8

所以 f=(0.18~0.22)x0.8=(0.144~0.176) mm/r

b) 按钻头强度决定进给量 根据表2.8,当бb=190MPa,do<=4.3mm,钻头强度允许的进给量f=0.5mm/r c)按机床进给机构强度决定进给量 根据表2.9,当бb 210MPa,do

210MPa,do 10.2mm,机床进给机构允许的轴向力为8330N(Z525钻床允许的轴向力为8830N(见《工艺设计手册》表4.2-14)时,进给量为1.63mm/r。

10.2mm,机床进给机构允许的轴向力为8330N(Z525钻床允许的轴向力为8830N(见《工艺设计手册》表4.2-14)时,进给量为1.63mm/r。

从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为f=(0.144~0.176) mm/r,根据Z525钻床说明书,选f=0.17mm/r(见《工艺设计手册》表4.2-16),又由《切削手册》表2.19可以查出钻孔时的轴向力,当f<=0.17mm/r do<=12mm时,轴向力Ff=1230N

轴向力的修正系数为1.0,故Ff=1230N

根据Z525钻床说明书,机床进给机构强度允许的最大轴向力为Fmax=8330N,由于Ff<Fmax,故f=0.17mm/r可以用。

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<= 6 mm时,钻头后刀面最大磨钝量取为(0.5~0.8)mm,寿命T=20min

3)决定切削速度 由《切削手册》表2.15可知f=0.20mm/r时,标准钻头,do=4 mm时,Vt=20m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=20x1.0x1.0x1.0x0.85=17m/min

所以 =

= =1354r/min

=1354r/min

根据Z525钻床说明书,可考虑选择nc=1360r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=0.17mm/r,do<=11.1 mm时

Mc=6.18N.m, 根据Z525钻床说明书,当nc=1360r/min时, Mm> Mc

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=10mm f<=0.53mm/r vc<=17.4m/min时 Pc=0.8KW

根据Z525钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=0.17mm/r n=nc=1360r/min vc=17m/min

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=2.5mm

故  =0.15min

=0.15min

7.工序八:钻Ф5mm的孔,攻螺纹M6

(1)加工条件

工艺要求;孔径do=5mm ,孔深l=6mm, 通孔

机床;Z525立式钻床

刀具: 高速钢麻花钻

选择的高速钢麻花钻的直径为do=5mm

钻头的几何形状为(由《切削手册》表2.7可知

铸铁的强度头几何形状为:由《切削手册》表2.1及表2.2 选β=30o αo=16o 2Φ=118o 2Φ1=70o

(2)切削用量

1) 决定进给量f

a)、按加工要求决定进给量 根据《切削手册》表2.7,当铸铁的强度

бb 200HBS do=5mm时,f=0.27~0.33mm/r

200HBS do=5mm时,f=0.27~0.33mm/r

由于L/d=6/5=1.2<3,故取修正系数K=1

所以 f=(0.27~0.33)x1=(0.27~0.33) mm/r

b) 按钻头强度决定进给量 根据表2.8,当бb=190MPa,do<=5.4mm,钻头强度允许的进给量f=0.6mm/r c)按机床进给机构强度决定进给量 根据表2.9,当бb 210MPa,do

210MPa,do 10.2mm,机床进给机构允许的轴向力为8330N(Z525钻床允许的轴向力为8830N(见《工艺设计手册》表4.2-14)时,进给量为1.63mm/r。

10.2mm,机床进给机构允许的轴向力为8330N(Z525钻床允许的轴向力为8830N(见《工艺设计手册》表4.2-14)时,进给量为1.63mm/r。

从以上三个进给量比较可以看出,受限制的进给量是工艺要求,其值为f=(0.27~0.33) mm/r,根据Z525钻床说明书,选f=0.28mm/r(见《工艺设计手册》表4.2-16),又由《切削手册》表2.19可以查出钻孔时的轴向力,当f<=0.33mm/r do<=12mm时,轴向力Ff=2110N

轴向力的修正系数为1.0,故Ff=2110N

根据Z525钻床说明书,机床进给机构强度允许的最大轴向力为Fmax=8330N,由于Ff<Fmax,故f=0.28mm/r可以用。

2)决定钻头的磨钝标准及寿命

由《切削手册》表2.12,当do<= 6 mm时,钻头后刀面最大磨钝量取为(0.5~0.8)mm,寿命T=20min

3)决定切削速度 由《切削手册》表2.15可知f=0.30mm/r时,标准钻头,do=5 mm时,Vt=16m/min

切削速度的修正系数由《切削手册》表2.31可知

Ktv=1.0 Kmv=1.0 KTv=1.0 Klv=0.85

所以 V=VtxKv=16x1.0x1.0x1.0x0.85=13.6m/min

所以 =

= =866r/min

=866r/min

根据Z525钻床说明书,可考虑选择nc=960r/min(见《工艺设计手册》表4.2-15)

4)检验机床扭转及功率

根据《切削手册》表2.21,当f<=0.33mm/r,do<=11.1 mm时

Mc=10.49N.m, 根据Z525钻床说明书,当nc=960r/min时, Mm> Mc

又根据《切削手册》表2.23,当бb=(170~213)MPa do<=10mm f<=0.53mm/r vc<=15.1m/min时 Pc=1.0KW

根据Z525钻床说明书, Pc<PE

所以有Mc< Mm Pc<PE 故选择的切削用量可用。

即 f=0.28mm/r n=nc=960r/min vc=13.6m/min

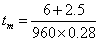

(3)计算基本工时

L=l+y+Δ 由《切削手册》表2.29查得y+Δ=2.5mm

故  =0.03min

=0.03min

(2)攻M6的螺纹

由〈〈工艺设计手册〉〉表6.2-14可知

其中:l1=(1~3)p l2=(2~3)p

公式中的no为丝锥或工件回程的每分钟转数(r/min); i为使用丝锥的数量;n 为丝锥或工件每分钟转数(r/min);d为螺纹大径;f为工件每转进给量 等于工件螺纹的螺距p

由上述条件及相关资料有; f=p=1mm/r d=6mm n=680r/min

no=680r/min i=1 所以

(1) 切削速度

所以 =

= =10.7m/min

=10.7m/min

(2) 基本工时

=0.03min

=0.03min

8.工序九:铣缺口

(1)加工条件

工件尺寸:长为25mm, 宽为10mm

机床:XA5032立式铣床

刀具;W18Cr4V硬质合金端铣刀

W18Cr4V硬质合金端铣刀,牌号为YG6,由《切削用量简明手册》后称《切削手册》表3.1查得铣削宽度ae<=90mm,深度ap<=6mm,齿数Z=10时,取刀具直径do=100mm。又由《切削手册》表3.2选择刀具的前角ro=+5o;后角ao=8o;副后角a’o=8o,刀齿斜角λs=-10o,主刃Kr=60o,过渡刃Krε=30o,副刃Kr’=5o,过渡刃宽bε=1mm

(2)切削用量

a)切削深度 因切削用量较小,故可以选择ap=6mm,一次走刀即可完成所需尺寸。

b)每齿进给量:由《切削手册》表3.30可知机床的功为7.5KW,查《切削手册》表3.5可得f=0.14~0.24mm/z,由于是对称铣,选较小量f=0.14mm/z

c)查后刀面最大磨损及寿命

查《切削手册》表3.7,后刀面最大磨损为(1.0~1.5)mm

查《切削手册》表3.8, 寿命T=180min

d)计算切削速度 按《切削手册》表3.27中的公式

也可以由表3.16查得 =77m/min nt=245r/min vft =385m/min

=77m/min nt=245r/min vft =385m/min

各修正系数为:Kmv=Kmn=Kmvf=1.0

Ksv=Ksn=Ksvf=0.8

故 Vc=VtKv=77x1.0x0.8=61.6m/min

n= ntkn=245x1.0x0.8=196r/min

vf=vftkvt=385x1.0x0.8=308mm/min

又根据XA5032铣床参数,选 n=235r/min vf =375mm/s,则实际的切削速度为:

所以 =

= =73.8m/min,实际进给量为:

=73.8m/min,实际进给量为:

所以 =

= =0.16mm/z

=0.16mm/z

e)校验机床功率 查《切削手册》表3.24, 当бb=(174~207)MPa ae<=70mm ap<=6mm do=100mm Z=10 vfc<=385mm/min 近似为

Pcc=4.6KW

根据XA5032型立铣说明书(《切削手册》表3.30),机床主轴允许的功率为Pcm=7.5x0.75=5.63KW

故 Pcc<Pcm 因此选择的切削用量可以采用 即

ap=6mm vf=375mm/min n=235r/min vc=73.8m/min fz=0.14mm/z

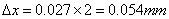

f)计算基本工时

公式中: L=l+y+Δ;根据《切削手册》表3.26,可得 l+Δ=0mm, 所以L=l+y+Δ=25mm

故  =25/375=0.07min

=25/375=0.07min

三、夹具设计

设计钻M6孔的钻床卡具。本夹具将用于XA6132卧式铣床,刀具为高速钢细齿圆锯片铣刀,对工件进行加工。

(一) 问题的提出

本夹具主要用于铣开双体,并且铣开的表面与 的孔有一定的公差要求,又在加工本道工序时,

的孔有一定的公差要求,又在加工本道工序时, 的孔已经进行了加工,因此,在本道工序中主要考虑加工面与

的孔已经进行了加工,因此,在本道工序中主要考虑加工面与 孔之间的要求,其次是考虑如何提高劳动生产率,保证加工质量,降低劳动强度。

孔之间的要求,其次是考虑如何提高劳动生产率,保证加工质量,降低劳动强度。

(二) 夹具设计

1.定位基准的选择

由零件图可知:被铣开的那 的中心线与

的中心线与 孔的中心线之间的公差等级要求较高,且铣开时的设计基准为

孔的中心线之间的公差等级要求较高,且铣开时的设计基准为 孔的中心线。为了尽量的减小定位误差,应选

孔的中心线。为了尽量的减小定位误差,应选 孔为主要的定位基准,利用一个圆柱销和一个菱形销定位,消除三个自由度,再在底面用夹具体定位消除三个自由度。以便达到所需要求。

孔为主要的定位基准,利用一个圆柱销和一个菱形销定位,消除三个自由度,再在底面用夹具体定位消除三个自由度。以便达到所需要求。

为了提高加工效率,现同时加工四个双体,同时,为了夹具简单,操作方便,利用多点联动夹紧机构夹紧。

2.切削力及夹紧力的计算

刀具:高速钢细齿圆锯片铣刀 直径 齿数 Z=50 又由《切削手册》表3.28中的公式:

齿数 Z=50 又由《切削手册》表3.28中的公式:

其中:

Z=50

Z=50

所以 F=63.5N

水平分力:

垂直分力;

又在计算切削力时,必须把安全系数考虑在内。安全系数

其中 K1为基本安全系数1.5

K2为加工性质系数1.2

K3刀具钝化系数 1.2

K4为切削特点系数(断续切削)1.2

所以 F ′=KFH=69.9x1.5x1.2x1.2x1.2=181.2N

为了克服水平方向的力,实际的夹紧力为

N(f1+f2)= KFH

其中 f1为螺母与螺杆间的摩擦系数

f2为工件与螺杆头(或压板)间的摩擦系数

又查得 f1 和f2为1.6 则

所以

又选择的螺旋夹紧机构的基本尺寸如下(根据《机床夹具设计》 第三版表1-2-20、1-2-21、1-2-22、1-2-23查得:

r′=0

tg

tg L=120mm Q=30N

L=120mm Q=30N

则 可以提供的夹紧力为:

所以 =

= =3140N

=3140N

又由《机床夹具设计》 第三版表1-2-24查得 当螺纹的公称直径为12mm时 ,螺栓许用的夹紧力为5690N

由以上的数据可知:所选的螺旋机构提供的夹紧力大于所需的,且满足螺栓的许用夹紧力,故本夹具可以安全工作。

3. 定位误差分析

1)定位元件尺寸及公差的确定 本夹具的定位元件为一圆柱销和一菱形销,其参数由(《机床夹具设计手册》图5-3及其表选 两定位销的尺寸及公差为: (定位销的公差取h8)。

(定位销的公差取h8)。

2)零件图样规定  的孔的中心线与

的孔的中心线与 孔的中心线的长度误差为0.2mm,

孔的中心线的长度误差为0.2mm, 孔中的定位销与夹具体的垂直度误差为0.05

孔中的定位销与夹具体的垂直度误差为0.05 ,,此项技术要求应由定位销宽配合中的侧向间隙保证。已知

,,此项技术要求应由定位销宽配合中的侧向间隙保证。已知 的宽为

的宽为 ,定位销为

,定位销为 (定位销的公差取h8),则 一个定位销与一个孔的定位误差为:

(定位销的公差取h8),则 一个定位销与一个孔的定位误差为:

此处引起零件的定位误差为  <0.2mm

<0.2mm

故最大侧向间隙能满足零件的精度要求。

(2)计算 定位销的中心线与夹具体垂直度误差

定位销的中心线与夹具体垂直度误差

定位销的宽度为 夹具体表面的粗糙度

夹具体表面的粗糙度

故  mm

mm

所以最大垂直度误差能满足零件精度要求

四.设计心得

通过这一次为期两周的机械设计课程设计,我感觉收获颇丰。首先,在设计过程中巩固了以前在课本中学习到的知识,通过实践加深了对一些问题的认识和了解。其次,通过这次设计,我同时也学到了很多新知识,独立思考,综合运用所掌握理论知识的能力得到很大的提高,学会了从生产实际出发,针对实际课题解决实际问题,掌握了综合使用各种设计手册、图册、资料的方法。

当然,在本次设计过程中同时也暴露出自己很多的缺点与不足:对制图软件,如CAD,CAXA掌握不够熟练,以致在设计中遇到了不少麻烦也耽误了不少时间;对于所学知识还没有做到仔细、认真消化,许多方面还是只有一个大概的认识,没有深入探讨,对实际事物没有深刻地了解,没有做到理论联系实际,没有达到对所学的知识熟练运用的水平。.因此,在这以后,我一定得把以前的知识再好好复习一遍,同时提高自己运用各类制图软件的能力.最后,对个我过帮助的老师和同学再次表示衷心的感谢。

五.参考文献

【1】徐嘉元,曾家驹主编《机械制造工艺学》机械工业出版社 97.8

【2】赵家齐:《机械制造工艺学课程设计指导书》,机械工业出版社

【3】李益民主编:《机械制造工艺设计简明手册》,机械工业出版社

【4】艾兴 肖诗纲主编.《切削用量简明手册》. 机械工业出版社, 1994

【5】浦林祥主编.《金属切削机床夹具设计手册》.机械工业出版社, 1984

【6】王启平主编《机床夹具设计》哈工大出版社 85.12

【7】东北重型机械学院主编《机床夹具设计手册》上海科学技术出版社 80.1

【8】徐灏主编《机械设计手册》机械工业出版社 91.9

【9】《机械制造工艺学》、《机床夹具设计》 (教材)

【10】孙丽媛主编,《机械制造工艺及专用夹具设计指导》,冶金工业出版社2002

【11】《机械零件设计手册》

【12】《机床夹具设计图册》

【13】《几何量公差与检测》第五版 甘永立 主编 上海科学技术出版社

-

机械设计课程设计说明书范例

机械课程设计说明书课程设计题目带式输送机传动装置姓名学号专业完成日期荆楚理工学院机械工程学院机械课程设计说明书一前言一设计任务设计…

-

机械设计课程设计说明书范本

机械设计课程设计说明书范本目录任务书...............................................…

-

机械设计课程设计说明书格式

武汉理工大学机械设计课程设计说明书机械设计课程设计说明书格式论文统一用打印纸书写不允许用铅笔书写文字封面格式教务处统一印制格式扉页…

-

机械设计说明书

机械原理课程设计设计说明书设计题目生产线上工件输送机结构设计院系专业班级团队成员工学院机械工程系机电111班1设计任务11设计题目…

-

机械产品设计课程设计说明书格式

机械产品设计课程设计说明书格式目录课程设计任务课程设计目的第一部分机械系统运动方案设计一连杆机构设计1连杆机构尺寸设计2连杆机构速…

-

工业工程课程设计心得体会

心得体会工业工程课程设计是工业工程专业教学计划中非常重要的实践性教学环节,它能更直观地把理论知识用于实践当中,使理论能够更好的结合…

-

工业工程毕业设计开题报告

山东科技大学本科毕业设计论文开题报告题目学院名称矿业与安全工程学院专业班级工业工程学号1001030819姓名刘茜指导教师石永奎日…

-

工业工程专业课程设计指导书(1)

工业工程专业制造过程综合课程设计指导书一课程设计的目的制造过程综合课程设计是工业工程专业的重要实践性教学环节是综合运用所学的知识完…

-

工业工程课程设计

NANCHANGUNIVERSITY基础工业工程课程设计BasicIECurriculumDesign20xx20xx年题目鑫源制…

-

工业工程课程设计

工业工程课程设计*******大学课程设计报告20XX级工业工程专业班级这是我们小组的课程名称基础工业工程课程设计题目纸篮子生产线…