快速成型技术个人实验报告

开放性实验

快 速 成 型 制 造 技 术

实

验报

告

班级:

学号:

姓名:

指导教师:

一:快速成型介绍

快速原理制造技术,又叫快速成型技术,(简称RP技术);

英文:RAPID PROTOTYPING(简称RP技术),或 RAPID PROTOTYPING MANUFACTURING,简称RPM。 RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。但是,其基本原理都是一样的,那就是"分层制造,逐层叠加", 类似于数学上的积分过程。形象地讲,快速成形系统就像是一台"立体打印机"。

RP系统的基本工作原理

RP系统可以根据零件的形状,每次制做一个具有一定微小厚度和特定形状的截面,然后再把它们逐层粘结起来,就得到了所需制造的立体的零件。当然,整个过程是在计算机的控制下,由快速成形系统自动完成的。不同公司制造的RP系统所用的成形材料不同,系统的工作原理也有所不同,但其基本原理都是一样的,那就是"分层制造、逐层叠加"。这种工艺可以形象地叫做"增长法"或"加法"。 每个截面数据相当于医学上的一张CT像片;整个制造过程可以比喻为一个"积分"的过程。 RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。RP技术的基本原理是:将计算机内的三维数据模型进行分层切片得到各层截面的轮廓数据,计算机据此信息控制激光器(或喷嘴)有选择性地烧结一层接一层的粉末材料(或固化一层又一层的液态光敏树脂,或切割一层又一层的片状材料,或喷射一层又一层的热熔材料或粘合剂)形成一系列具有一个微小厚度的的片状实体,再采用熔结、聚合、粘结等手段使其逐层堆积成一体,便可以制造出所设计的新产品样件、模型或模具。自美国3D公司1988年推出第一台商品SLA快速成形机以来,已经有十几种不同的成形系统,其中比较成熟的有UV、SLA、SLS、LOM和FDM等方法。其成形原理分别介绍如下: SLA(光固化成型法)快速成形系统的原理

SLA

"Stereo lithography Appearance"的缩写,即立体光固化成型法.

用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面.这样层层叠加构成一个三维实体.

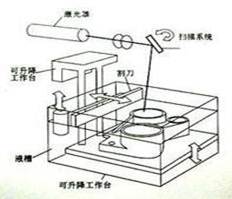

SLA是最早实用化的快速成形技术,采用液态光敏树脂原料,工艺原理如图所示。其工艺过程是,首先通过CAD设计出三维实体模型,利用离散程序将模型进行切片处理,设计扫描路径,产生的数据将精确控制激光扫描器和升降台的运动;激光光束通过 数控装置控制的扫描器,按设计的扫描路径 照射到液态光敏树脂表面 , 使表面特定区域内的一层树脂固化后, 当一层加工完毕后,就生成零件的一个截面;然后 升降台下降一定距离 , 固化层上覆盖另一层液态树脂,再进行第二层扫描,第二固化层牢固地粘结在前一固化层上,这样一层层叠加而成三维工件原型。将原型从树脂中取出后,进行最终固化,再经打光、电镀、喷漆或着色处理即得到要求的产品。

SLA技术主要用于制造多种模具、模型等;还可以在原料中通过加入其它成分,用SLA原型模代替熔模精密铸造中的蜡模。SLA技术成形速度较快,精度较高,但由于树脂固化过程中产生收缩,不可避免地会产生应力或引起形变。因此开发收缩小、固化快、强度高的光敏材料是其发展趋势。

3D Systems 推出的Viper Pro SLA system

SLA 的优势

1. 光固化成型法是最早出现的快速原型制造工艺,成熟度高,经过时间的检验.

2. 由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具.

3.可以加工结构外形复杂或使用传统手段难于成型的原型和模具.

4. 使CAD数字模型直观化,降低错误修复的成本.

5. 为实验提供试样,可以对计算机仿真计算的结果进行验证与校核.

6. 可联机操作,可远程控制,利于生产的自动化.

SLA 的缺憾

1. SLA系统造价高昂,使用和维护成本过高.

2. SLA系统是要对液体进行操作的精密设备,对工作环境要求苛刻.

3. 成型件多为树脂类,强度,刚度,耐热性有限,不利于长时间保存.

4. 预处理软件与驱动软件运算量大,与加工效果关联性太高.

5. 软件系统操作复杂,入门困难;使用的文件格式不为广大设计人员熟悉.

6. 立体光固化成型技术被单一公司所垄断.

SLA 的发展趋势与前景

立体光固化成型法的的发展趋势是高速化,节能环保与微型化. 不断提高的加工精度使之有最先可能在生物,医药,微电子等领域大有作为.

二、实验目的

1、了解HPR—ⅡB薄材叠层快速成型机的主要结构,各种部件名称、作用。

2、掌握CO?激光器切割的工作原理,了解快速成型机的激光路径。

3、掌握快速成型机的工作原理,操作方法和步骤。

三、实验原理及设备

原理:依据计算机构成的产品三维设计模型对其进行分层切片,得到各层截面的轮廓,按照这种轮廓,激光束选择性的切割一层层纸,形成界面轮廓,并逐步叠加成三维产品。

设备:HPR—ⅡB型快速成型机

热熔树脂涂覆纸

四、实验步骤

1、熟悉HPR—ⅡB型快速成型机的系统组成和结构。

2、接通电源、启动计算机、运行HPR2004程序。

在【制造】下拉菜单中点击【打开强电】,设备强电启动,同时制冷器开始制冷。然后点击【制造】下拉菜单【打开加热器】,加热器开始加热升温,设置加热参数。

3、将准备加工的STL文件调入计算机中。

4、对图形做预处理。

5、设置加工参数。

6、机床各轴坐标回零。

7、自动制造实体模型。

8、模型做完后,系统自动停机。

9、点击【制造】下拉菜单【关闭加热器】和【关闭强电】。

10、待模型冷却后,方可从工作台上取下。并做好设备清洁工作。

11、用专门用工具小心去掉废料、上胶、打磨、喷色,模型即可全部制作完成。

五、制造过程

开始建立基底

工件出现部分轮廓

工件基本完成

工件切割完成,开始去除废料

工件出现大致轮廓

进行 上胶、打磨等工作

成品展示

六、实验体会:

开放性实验在今天结题了,看着做出的成品,内心无比的充实,我们从零到一的起步就这样算是成功的完成了。不敢说我们的实验成果对学习的贡献有多大,但是我们一直以来的努力交错着实验的成就感充实着我们。

实验取得了预期的成果,得到了与图纸相同的模型,这个成果在很大程度上得益于实验的规范性。回头看我们的实验过程,我们曾连续作战到傍晚做守候在机器旁边,我们曾在中午休息时间到实验室准备实验材料,但充分调动自己的能动性,在能在实验面前找到合适的改进方案,方法总会有的,另外,学习总会有从不熟悉到熟悉的过程。

总的来说,快速成型的实验过程还是很艰苦的,做好每一步的工作关系到全局,如果稍有不慎断了纸,则有全盘皆输的可能,我们在干净机床上操作的时候每时每刻都不能马虎进行,一切失误操作都不允许发生,否则就可能面临重新来过的绝境。实验的成果已经出来了,我想,认真做好这个开放性实验对自己的实验能力,查阅资料的能力,沟通能力和应变能力都有很大的提高。

第二篇:快速成型实验报告

快速成型制造技术实验报告

快速成型制造技术实验报告

一、实验目的

1了解激光器的工作原理及其运行特点。

2了解高功率横流CO2激光成套设备的工作流程以及设备的组成。

二、实验仪器

DL-HL-TX型CO2激光器 DL-LX型冷水机组 DL-LPM多功

能数控加工机床

三、设备组成及技术指标

DL-HL-TX型CO2激光器

DL-HL-TX000 型系列横流高压直流电激励千瓦级连续CO2激光

器是一种大功率工业用气体激光器。该系列激光器采用高压直流横向电激励、工作气体横向快速流动、多针-平板的电极结构,以获得大体积、均匀稳定的辉光放电,通过自动充排气系统补充气体,排出废气,实现了激光气输出大功率、长时间连续稳定运转。

该系列激光器采用机电一体化结构,具有性能稳定、一机多用、运行可靠、结构紧凑、操作和维护方便、外形美观、控制功能等特点。其输出光束为多模或低阶模,能量分布均匀、稳定。作为一种精密可控、高能量密度集中的热源,可对金属表面进行多种强化处理。 DL-LX型冷水机组。

本机组是为大功率激光排热设计的制冷换热设备。它提供激光器的冷却循环水。温度在5℃-30℃间可任意选择,其数值采用数字显

示,它另外提供激光器一路环温水系,其温度根据用户需要调节,使观察镜面不致结露而影响效果。

为满足激光器的清洁要求,本机组的水箱、水泵均采用全不锈钢,管接头采用铜、塑料,管路采用不锈钢管或塑料软管。

DL-LPM多功能数控加工机床

1 可以根据用户要求,进行个性化设计。

2 该型加工机由加工机本体及德国西门子SINUMERIK 802D型数控系统组成,具有工作稳定可靠,维护方便。在加工中主要运动由光头完成,工件仅做转动,可完成平面、曲面工件加工,且由于聚焦光头可作手动转动,对复杂的曲面也有一定的加工能力。

3 送粉装置

此套装置为选配装置,主要适用于对轴类和平面类工作做熔覆修复时补充粉末用,该装置送粉量均匀,转速平稳,保证加工中的成型及熔覆质量。

4数控系统

数控系统采用德国西门子SINUMERIK 802D控制系统及交流伺服设备。驱动系统由3个SIMODRIVE611UE控制模块及6个IFK6系列伺服电机组成。

5 控制台集成了激光发生器、数控机床、送粉器的操作及参数观测。机床操作部分由SINUMERIK 802D系统的PCU和机床控制键盘构成:PCU配备的显示屏为彩色TFT液晶显示屏,具有长寿命的背景光源;PCU无键盘、无须电池保护数据,允许更宽的供电容差以及

更高的防护等级,确保了系统的高可靠性。机床控制键盘配备了功能按钮和手摇脉冲发生器。

四、操作步骤

1开冷水机组。

2开激光器。

3开加工机。

4装工件,并注意保证工件轴线水平。

5根据工件加工要求,对工件表面进行相应的预处理。

6根据加工表面的形状进行编程,并空运行一次,看轨迹是否正确。 7根据加工工艺要求调整各项参数,使之满足要求,进行加工。

-

快速成型技术个人实验报告

开放性实验快速成型制造技术实验报告班级学号姓名指导教师一快速成型介绍快速原理制造技术又叫快速成型技术简称RP技术英文RAPIDPR…

-

003快速成型实验报告

快速成型实验报告专业姓名学号实验日期实验地点快速成型及逆向工程实验室成绩实验名称快速成型实验实验目的本次快速成型实验包括Magic…

-

快速原型成型实验报告

成都理工大学核技术与自动化工程学院实验报告实验名称CADCAM实训实验姓名学号专业机械工程及自动化学期20xx20xx任课教师孙未…

-

FDM快速成型实验报告

成都理工大学核技术与自动化工程学院实验报告实验名称CADCAM实训实验快速原型成型姓名学号20xx060403专业机械工程及自动化…

-

材料成型综合实验报告---李云华

材料学院材料成型及控制工程专业综合实验报告班级成型三班学号31020xx319姓名李云华指导教师张翔老师20xx年9月目录第一部分…

-

电火花成型加工实验报告

哈尔滨工业大学创新研修课绝缘陶瓷电火花成型加工实验研究报告指导教师:郭永丰班姓学号:名:胡昉号:同组人员:张瑞丁海鑫实验名称电火花…

-

001电火花成型加工实验报告

专业姓名学号实验日期实验地点特种加工实验室成绩实验名称电火花成型加工实验实验目的1、使学生了解EDM450电火花成型加工机床的一般…

-

工程材料液态成型实验报告

实验报告工程材料液态成型实验报告一实验目的和要求1了解铸造工艺的基本过程2通过具体的熔炼浇注工艺了解基本概念工艺特点以用在日常生活…

-

材料成型设备实验报告

仿真注塑成型机与冲压拉伸机操作实习报告一实习目的及意义通过对材料成形设备专业基础课程的学习认识到了当今工业生产中成形设备的发展趋势…

-

材料成型综合实验报告---李云华

材料学院材料成型及控制工程专业综合实验报告班级成型三班学号31020xx319姓名李云华指导教师张翔老师20xx年9月目录第一部分…

-

cad实验报告3

太原理工大学现代科技学院课程实验报告专业班级学号姓名指导教师太原理工大学现代科技学院实验报告实验三Protel99SE印刷电路板的…