石方路基试验段总结报告

石方路基试验段总结报告

经过广陕、广巴高速公路连接线工程JL1总监办、JS监理实验室及LJ3合同段项目部的严格控制、密切配合、精心管理、细致严密的努力工作,石方路基试验段施工圆满结束。现已收集了重要的试验数据及资料,并由此得出了相关路基填方试验路段的重要结论成果。

一、试验段概况

石方路基试验段选在K4+865~K4+965,填料采用小光坡隧道洞渣,超大石块使用破碎头解小。

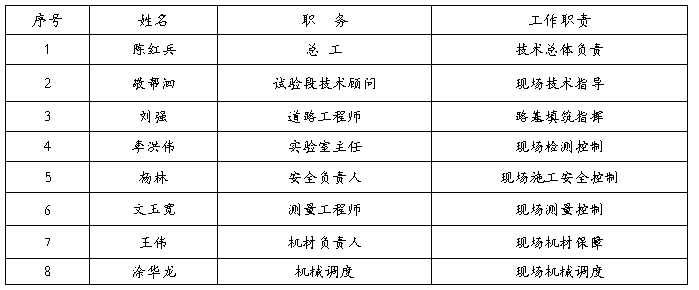

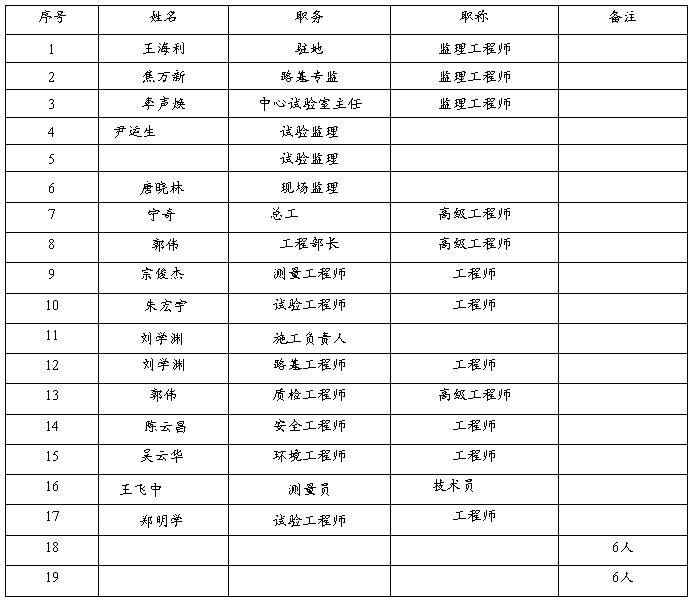

二、人员安排和分工

主要人员一览表

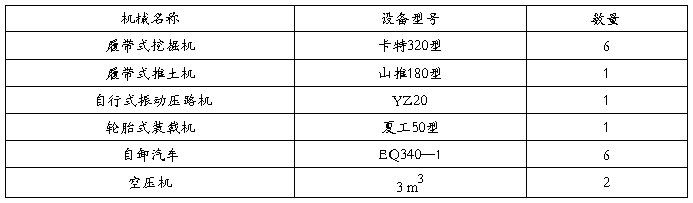

三、投入机械设备及检测设备情况

路基施工主要机械一览表

四、石方路基试验段施工

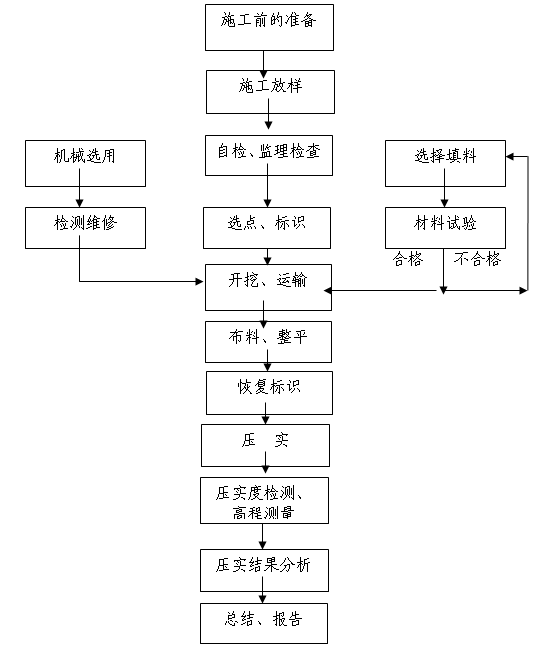

1、石方路基试验段工艺流程图见附图1。

2、施工前的准备

石方路基试验段施工前,试验室完成了相关的土工试验。我部技术人员熟识了施工设计图,仔细阅读了公路路基施工技术规范、公路工程质量检验评定标准。

3、测量放线:恢复了K4+865~K4+965段路基中桩、边桩,并在中桩标出相应的里程桩号,路基填筑宽度比设计宽度每侧增加≥50cm。根据现场车辆装载情况路基中线方格网采用5×5m(可根据现场车辆装载情况进行调整)。

4、选点并进行标识

首先在路基填筑前选取5个断面,在路基两侧打桩做出标志,同时每个断面内确定3个点,分别量出距中桩的距离,用水准仪测出各点的标高并做好记录。

5、布料、整平

派专人指挥运输车辆,按在路基上已撒好的5×5m方格网卸料,保证松铺厚度不超过50cm。倒料完成后用推土机摊平,局部用人工找平。在人工协助摊铺、填筑过程中,当发现铺填粒径超过2/3松铺厚度的石料时,用炮机破解。铺填大块石料时,大面向下,小面向上,摆平放稳,再用碎石块找平,石屑灌缝,最后压实。

6、压实、检测

工作面整平后,测量班恢复中桩、边线及测量松铺厚度。人工撒出10×5方格网,20米一个断面,每个断面抽取3个点。然后按原定的施工方案:石方填料区采用静压一遍、强振5遍,然后在沉降观测点垫上20×20钢板再由测量人员、试验员对沉降观测点进行检测,随后每强振一次,相应观测压实沉降差一次。碾压时压路机由两边向中间(直线段),每次轮迹重叠1/3轮宽,碾压速度控制在2~4Km/h,振幅为1.7mm。

8、压实结果分析:压实度的检测主要采用沉降量观测法,压实高差检测采用水准仪测量。现场第一层压路机静压一遍,强振一遍压实后,实测每个断面的3个沉降观测点压实平均高差为21.6mm;第二遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为10.5mm;第三遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为8mm;第四遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为4.6mm;第五遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为2.9mm与前一遍压实高差≤2mm。

第二层压路机静压一遍,强振一遍压实后,实测每个断面的3个沉降观测点压实平均高差为21.3mm;第二遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为11.7mm;第三遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为8.6mm;第四遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为4.7mm;第五遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为3.1mm与前一遍压实高差≤2mm。详见附表3:路基试验段测量记录及松铺系数计算表。石方路基检测标准见表1、表2。

五、试验结果总结:

1、机械组合方式

(1)挖、装、运组合

通过此次试验段施工总结,小松360型挖掘机视岩层爆破破碎情况平均每分钟挖装3.5m3级配较好石料,日立270及沃尔沃290型挖掘机平均每分钟挖装3m3级配较好石料,自卸车运输、卸料,每分钟行进200~300m。两台挖掘机配四辆自卸车,一台装载机辅助施工,运距在500m以内开挖与运输满足现场需要。运距1Km 以外,5Km以内每增加1KM需增加2~3辆15m3运输车。

(2)整平压实设备

现场采用一台推土机、一台装载机整平,一台常林20吨压路机碾压,与上料机械衔接较好,满足整平、压实需要。

2、压实度及松铺系数

现场挖方段爆破出的石料多为中风化石灰岩。试验段路基填筑理论松铺厚度50cm,经推土机整平后实际厚度为44~52cm。所用填料粒径均在3~20cm之间。经过试验,填石松铺50cm,采用长林20T振动压路机进行碾压的最佳施工工艺如下:

a、采用长林20T振动压路机以3km/h 的速度静压一遍。

b、采用长林20T振动压路机以2km/h 的速度强振5遍后,压实层顶面稳定、无轮迹、沉降量为≤2mm。

c、采用长林20T振动压路机以3km/h 的速度匀速碾压第6遍收光,表面平整、密实。

d、最佳松铺系数为1.11。

e、现场做孔隙率试验平均结果:17.7≤24。详见附件。

3、质量控制要点

我单位对施工全过程做了详细的原始记录,各工序全部完成后,在填石路堤表面,用长林20T振动压路机作碾压检测,其碾压前后无明显轮迹。用水准仪对该试验段按规范规定频率行沉降量检测。外观检查:无明显空隙,石块紧密,表面平整,无大块突出石。

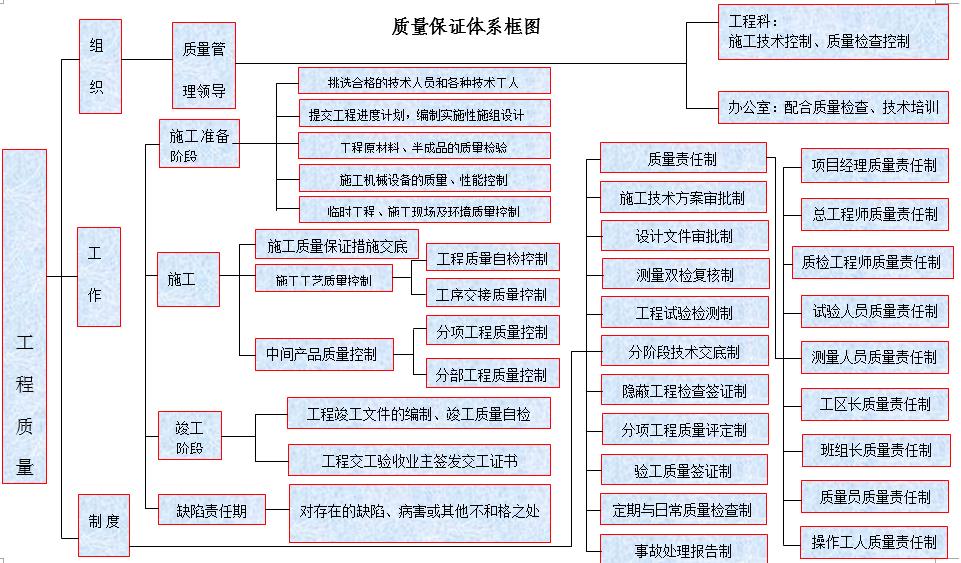

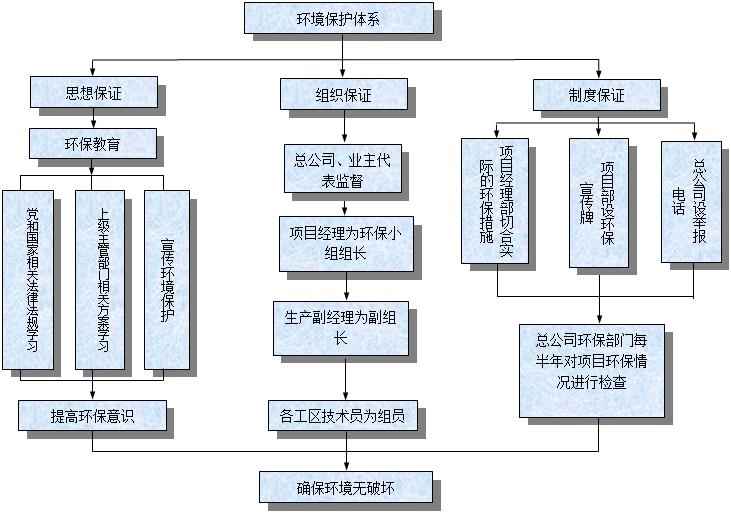

4、三大体系检验

通过石方路基试验段的施工,对我项目部制定的质量保证体系、安全保证体系、环境保证体系进行了检验,满足施工规范要求。质量保证体系见附图2、安全保证体系见附图3、环境保护体系见附图4。

六、质量控制指标、检验频率和方法

石方路基实测项目 表1

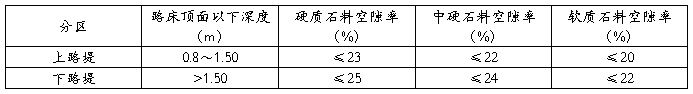

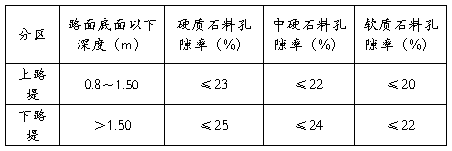

填石路堤上下路堤压实质量标准 表2

附图1 石方路基试验段施工工艺流程

安全保证体系

质量保证体系框图

环境保护体系框图

第二篇:路基石方填筑试验段总结报告

渝湘高速公路D15合同段

(YK55+720-K55+840)

路基石方填筑试验段总结报告

中铁大桥局股份有限公司

渝湘高速公路黔彭段D15合同段项目经理部

YK55+720—YK55+840段路基石方试验段总结报告

为圆满完成渝湘高速公路黔彭段D15合同段路基石方工程,我标段于20##年11月28日至12月9日在YK55+720—YK55+840路段进行了路基填石试验路的施工。现结合路基填筑试验段施工工艺及现场实际施工情况,我项目部就该试验段总结如下。

一、工程概述

1、根据现场实际地形及填筑面宽度影响,拟采用长120m的K55+720—K55+840路段作为路基石方试验段施工。该段属全填石路段,路基设计宽度24.5m。

2、试验段的填料取至VK0+121.56~505挖方边坡,该段最大挖深52.58m,最大边坡六级,属深路堑挖方地段。挖方段长度383m,总挖方量:569141m3,其中土方:274976m3,V类岩石154165m3。

二、试验段施工的指导思想

通过填石路基试验段施工,确定满足表1中石料孔隙率标准的松铺厚度、压实机械型号及组合、压实速度及压实遍数、沉降差等参数,作为填石路堤施工的压实质量检测控制标准,从而达到指导全面填石路基的施工。

填石路堤的压实质量标准 表1

三、施工准备工作

1、对试验段首先用全站仪进行放样,以确立开挖线和坡角线。

2、对试验段进行相应的试验检测。

我部在试验路段开工前,对K56+400—K56+600段的石料按《公路工程岩石试验规程》(JTG/E41-2005)进行了相应的试验,确定岩石饱水单轴抗压强度为30.5MPa,为中硬石料。

3、施工现场人员已全部到位,详见附表。

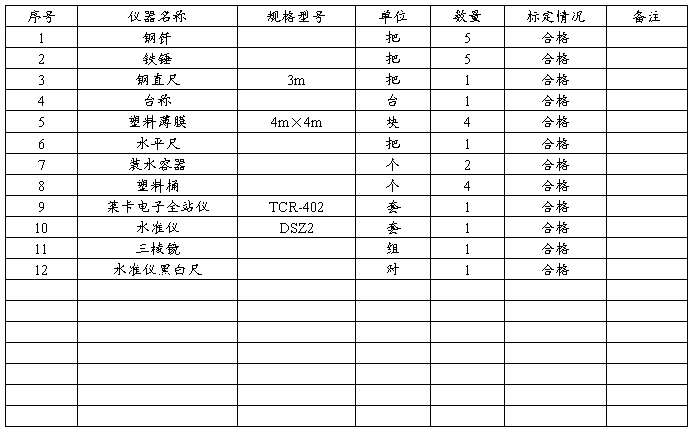

4、现场及室内试验设备已全部到位,详见附表。

5、现场施工机械设备已全部进场,详见下表。

四、 施工方法及技术方案

1、测量放样

试验段首先用全站仪进行放样,以确立挖方段开挖线和填方段坡脚线。并每10m一个断面放出试验路段中桩、左右各10m的桩位及边桩,用水准仪测量各桩位填前标高。

2、填料选择

对于施工开采的石料,其填料最大粒径不宜超过层厚的2/3(层厚为60cm)。爆破后粒径大的石块,先解小后装车。为保证路基填筑质量,严格控制粒径的大小。做到装车前检查、装车后检查、卸车后检查,初平中检查,发现不合格的大块石及时解小以满足施工规范要求。

3、石料运输填筑

石料在装运中混合均匀,自卸汽车卸料按先低后高的顺序,先两侧后中央,设专人指挥调度。按照白石灰撒出方格网线卸料,每方格尺寸路基纵横向均为5m,每车装石料15m3(每方格一车)。碾压前应使大粒径石料均匀分散在填料中。石料间空隙以小石或石屑填满铺平。

4、填筑层厚控制

填筑采用分层压实法施工,用推土机进行摊铺整平,在摊铺过程中发现有超粒径,现场立即进行破碎,做到表面平整,无明显孔洞。根据现场石料开采情况及规范要求,填石路基松铺层厚平均按58cm控制。(用全站仪放出对应填前标高的测点,用水准仪测量标高,控制松铺厚度。)

5、碾压

摊铺平整后进行碾压。采用20T振动式压路机进行碾压。碾压时,直线段先边缘后中间,小半径曲线段由内向外,纵向进退式进行;碾压

速度控制在4km/h以下、先静压再振动碾压,碾压过程中,压路机往返行驶的轮迹重叠40~50cm,压实作业做到无漏压,无死角,保证碾压均匀。

6、检测

高程测量:碾压前对试验路段路基右侧每隔10米用水准仪测量各桩位(右18m、右28米,右38米)填前标高,记录数据;填料摊铺整平后测量相应桩位标高,记录数据;碾压1遍后进行相应桩位标高测量,记录数据;在碾压5遍之后进行相应标高测量及孔隙率检测,记录相关数据。测得岩石的视密度为2.55g/cm3,干密度为1.94 g/cm3,得出孔隙

率为23.9%,符合下路堤中硬质石料孔隙率≤24%的要求。

在碾压第7遍之后,进行各桩位标高测量及孔隙率检测,记录相关数据。整理得测得岩石的视密度为2.55g/cm3,干密度为2.01 g/cm3,得出孔隙率为21.2%。将第7遍作为终压标高,整理得出第5遍与第7遍的压实沉降差平均值为4mm,标准差为1.7mm。

五、试验结论

试验段施工完成后,由试验数据得出在松铺平均厚度为58cm时进行碾压,在碾压5遍后检测孔隙率满足设计要求。在碾压7遍后测得与第5遍的平均压实沉降差为4mm,标准差为1.7mm。

最佳机械匹配:配置好集料后,采用挖掘机装料,自卸运输车运料,推土机将石料摊铺整平,用20t的重型压路机按照4Km/h以下速度进行碾压。

通过试验确定了填料满足设计要求孔隙率标准时适宜的松铺厚度、相应的碾压遍数,压实沉降差及最佳的机械匹配。可作为指导填石路基施工质量控制的标准。

附件:1、岩石单轴抗压强度试验报告;

2、填石路基孔隙率试验报告;

3、水准测量记录表;

4、施工现场技术人员表;

5、试验路段使用仪器一览表。

填石路基试验段主要参加人员

试验路段使用仪器、测量仪器一览表

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

石方路基试验段总结

石方路基K140254K140340试验段施工方案一工程概况K140254K140340段路基为全段填方我们选取该段路基左幅填方段…

-

石方路基试验段总结报告

K81730K94511段石方路基填筑试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍…

-

石方路基试验段总结报告

石方路基试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍数为以后路基施工提供现场质量控…

-

石方路基试验段总结报告

石方路基试验段总结报告经过广陕广巴高速公路连接线工程JL1总监办JS监理实验室及LJ3合同段项目部的严格控制密切配合精心管理细致严…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

填土路基试验段总结报告

下路堤填筑试验段总结报告下路堤填筑试验段于20xx年x月x日正式开始施工,历经2天的时间于20xx年x月x日结束,共完成路基填筑1…

-

公路路基试验段总结报告

路基试验段总结报告一、概况采用一级公路标准,第四合同段全长1.970km。工程项目以两座大中型桥梁和惠澳大道改造为主,需要新填筑路…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

填土路基试验段总结报告

基床以下路堤填筑试验段总结报告基床以下路堤填筑试验段于20xx年x月x日正式开始施工,历经16天的时间于20xx年x月x日结束,共…

-

填石路基试验段施工总结

1编制依据1.1编制说明根据我标段于20xx年x月x日在YK102+100~YK102+220(ZK102+091.015~ZK1…