石方路基试验段总结报告

K81+730~K94+511段石方路基填筑

试验段总结报告

为确定石方填筑的正确压实方法,按照规范要求松铺厚度施工,并得出施工机具的组合、压实遍数,为以后路基施工提供现场质量控制依据,我合同段根据《公路路基施工技术规范》等的要求,于20##年9月23日到25日进行了石方路基试验段的施工,于9月25日完成,现将试验成果总结如下:

一、试验段概况

石方路基试验段选在K84+705~K84+915段,全长210米。填料选在K85+030~K85+150路堑挖方段,该段岩质为强风化和中风化混合。

二、人员安排和分工

石方路基试验段由项目经理李勇全面负责,试验段技术由项目总工王仁全全面负责。李长银负责机械人员的调配、协调,质检人员赵开诚、鄢敏负责质量检验、检查,测量人员苏显绩、苏国负责测量放线、松铺系数、沉降量的检测工作,试验人员谢无级、刘建强负责孔隙率的检测工作,安全人员谢旭东负责现场安全监督检查。

主要施工人员配置表

三、投入机械设备及检测设备情况

投入机械设备及检测设备:

主要机械设备一览表

四、石方路基试验段施工

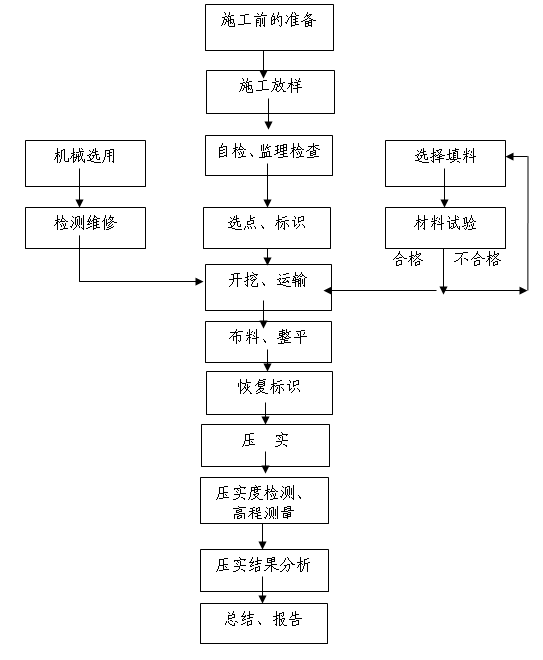

1、石方路基试验段工艺流程图。

2、施工前的准备

石方路基试验段施工前,试验室完成了相关的土工试验。我部技术人员熟识了施工设计图,仔细阅读了公路路基施工技术规范、公路工程质量检验评定标准等。

3、测量放线:按监理工程师批准的导线点、水准点(T12:X=3364632.542,Y=35438260.600,H=451.155;D154-2:X=3365037.322,Y=35438627.493,H=450.207),恢复了K84+705~K84+915段路基中桩、边桩,并在中桩标出相应的里程桩号,路基填筑宽度比设计宽度每侧增加≥50cm。根据现场车辆装载情况路基中线方格网采用了5×5m。

4、选点并进行标识

首先在路基填筑前选取6个断面,在路基两侧打桩做出标志,同时每个断面内确定5个点,分别量出距中桩的距离,用水准仪测出各点的标高并做好记录。

5、取料、运输

试验段紧临石方路基挖方段,20##年9月22号开始爆破截止20##年9月25日,每日爆破6次方量达0.5万方。采用两台挖掘机按规范要求挑选符合要求粒径的石料进行装运,装料过程中不同岩性的石料应挑出分类堆放不得同层填筑。四台自卸车运输和一台装载机两台挖掘机配合施工的装运机械组合。

6、布料、整平

派专人指挥运输车辆,按在路基上已撒好的5×5m方格网卸料,保证松铺厚度不超过50cm。倒料完成后用推土机摊平,再用平地机刮平,局部用人工找平。在人工协助摊铺、填筑过程中,当发现铺填粒径超过2/3松铺厚度的石料时,应现场由人工破碎改小。铺填大块石料时,大面向下,小面向上,摆平放稳,再用碎石块找平,石屑灌缝,最后压实。

7、压实、检测

工作面整平后,测量班恢复中桩、边线及测量松铺厚度。人工撒出10×5方格网,40米一个断面,每个断面抽取5个点。然后按原定的施工方案:石方填料区采用静压1遍,弱振1遍,强振4遍,然后在沉降观测点垫上20×20钢板再由测量人员、试验员对沉降观测点进行检测,随后每强振一次,相应观测压实沉降差一次。碾压时压路机由两边向中间(直线段),每次轮迹重叠1/3轮宽,碾压速度控制在2~4Km/h。

8、压实结果分析:压实度的检测主要采用沉降量观测法,压实高差检测采用水准仪测量。现场压路机静压1遍,弱振1遍,强振4遍压实后,实测每个断面的5个沉降观测点压实平均高差为30mm;第5遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为6mm;第6遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为4mm与前一遍压实高差≤5mm。详见附表3:路基试验段测量记录及松铺系数计算表。石方路基检测标准见表1、表2。

五、试验结果总结:

1、机械组合方式

(1)挖、装、运组合

通过此次试验段施工总结,住友240型挖掘机视岩层爆破破碎情况平均每分钟挖装3.5m3级配较好石料,自卸车运输、卸料,每分钟行进200~300m。两台挖掘机配四辆自卸车,一台装载机辅助施工,运距在500m以内开挖与运输满足现场需要。运距1Km 以外,5Km以内每增加1KM需增加2~3辆15m3运输车。

(2)整平压实设备

现场采用一台装载机、一台推土机粗平、一台平地机精平,一台洛阳20T压路机碾压,与上料机械衔接较好,满足整平、压实需要。

2、压实度及松铺系数

现场挖方段爆破出的石料多为中风化岩石。试验段路基填筑理论松铺厚度50cm,经推土机粗平、平地机精平后实际厚度为44~48cm。所用填料粒径均在3~20cm之间。经过试验,填石松铺50cm,采用洛阳20T振动压路机(自重20T、激振力50T)进行碾压的最佳施工工艺如下:

a、采用洛阳20T振动压路机以3km/h 的速度静压1遍。

b、采用洛阳20T振动压路机以2km/h 的速度弱振1遍,强震4遍,顶面稳定,局部有轮迹。

c、采用洛阳20T振动压路机以2km/h 的速度强震第5遍后,压实层顶面稳定、无轮迹。

d、采用洛阳20T振动压路机以2km/h 的速度匀速强震第6遍收光,表面平整、密实、无轮迹,沉降量≤5mm。

e、最佳松铺系数为1.09。

f、现场做孔隙率试验平均结果:19.7≤22。详见附件。

3、质量控制要点

我项目部对施工全过程做了详细的原始记录,并整理出施工日志。各工序全部完成后,在填石路堤表面,用洛阳20T振动压路机作碾压检测,其碾压前后无明显轮迹。用水准仪对该试验段按规范规定频率进行沉降量检测。外观检查:无明显空隙,石块紧密,表面平整,无大块突出石。并做了纵断高程、宽度、松铺厚度、压实厚度、碾压遍数检测记录。检测分质检员自检、质检工程师检验、与监理工程师同检三个步骤。

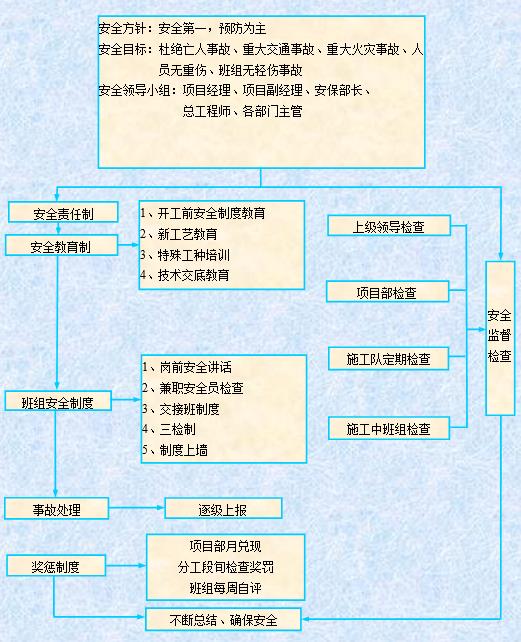

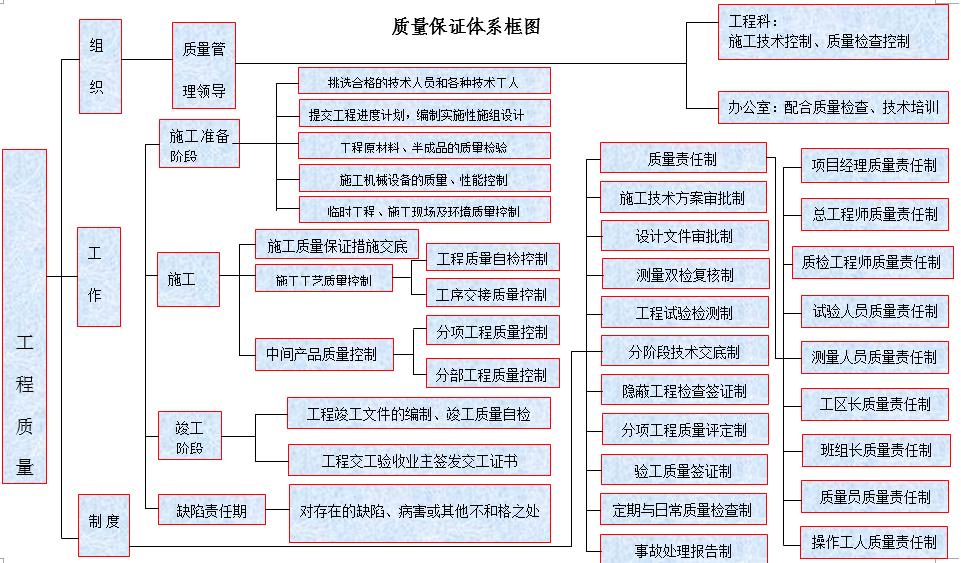

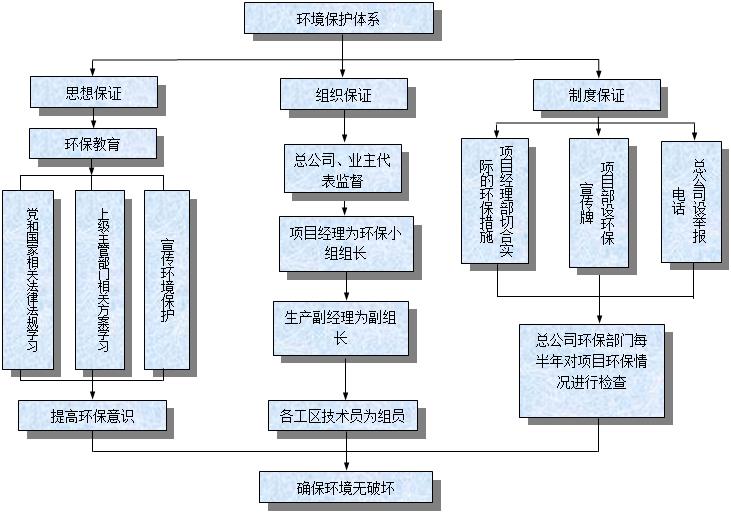

4、三大体系检验

通过石方路基试验段的施工,对我项目部制定的质量保证体系、安全保证体系、环境保证体系进行了检验,满足施工规范要求。后附质量保证体系、安全保证体系、环境保护体系。

六、质量控制指标、检验频率和方法

石方路基实测项目

填石路堤上下路堤压实质量标准

石方路基试验段施工工艺流程

安全保证体系

质量保证体系框图

环境保护体系框图

第二篇:石方路基试验报告总结

一、试验段施工目的 .二、材料情况 .三、施工组织 .四、试验检测情况 .五、试验段总结 .

内蒙古准格尔至兴和运煤高速公路土建工程A6标段

K44+000-K53+000路基石方填筑试验段总结

2012年9月20日-2012年10月1日经过监理工程师的批准,在本标段道路桩号K47+595-K47+695段100m,进行了路基石方填筑的试验段施工,现将试验段施工总结汇报如下:

一、试验段施工目的

1) 检验到场材料是否合格

2) 人工、机械组织检验:通过试验段检验人员分工是否合理、各部门之间是否协调、机械配置是否合理、人机配合是否有误、机械状态是否良好。同时对运输能力、运输路线、到场时间等做初步统计。

3) 确定施工工艺:通过采集准确、有效的数据,进一步明确最适宜的碾压机械、最有效的松浦厚度、通过沉降差等参数确定最经济的压实遍数。为路基后续大面积施工提供准确的依据。

二、材料情况

填筑材料选自K49+000-K50+000段石方爆破利用石方:

1) 利用石方里无膨胀岩石、易溶性岩石、强风化石料、崩解性岩石和盐化岩石等

2) 利用石料里粒径不大于500mm不均匀系数宜为15-20.

3) 石料的CBR值符合设计要求。

填筑材料已进行试验检测,可以满足施工要求。

三、施工组织

1、 主要施工机械见下表:

|

机械名称 |

型号 |

数量(台) |

|

运输车 |

豪沃 |

20 |

|

装载机 |

LG953/LG853 |

3 |

|

挖掘机 |

SK330/SK360 |

4 |

|

压路机 |

XSM220 |

2 |

|

推土机 |

T140-1 |

2 |

|

洒水车 |

解放8吨 |

4 |

|

平地机 |

PV-160B |

1 |

2、 人员组织及分工:

施工负责人:樊##,负责路基试验段的工作。

材料负责人:陈##,负责取土场材料供应。

测量负责人:刘##,负责路基试验段施工中的放样、复测工作。

质量负责人:王##,负责路基试验段质量监督、检查,并整理归档。

试验负责人:丁##,负责路基填筑试验段施工中的检测、检验。

机械负责人:彭##,负责路基填筑试验段施工中的机械设备调度、保养维修工作。

安全负责人:孟##,负责路基填筑试验段施工中的安全工作。

现场准备工力:20人。

3、 施工工艺及施工过程

1) 测量准备工作

试验段所选取的K47+595-K47+695段,由项目部测量工程师经过计算,按每20米钉出路基填筑中桩,并在路基两侧钉出路基边桩,并在桩上标明高程,以控制路基填筑高度,以此宽度放边线,沿边线撒白灰线打出网格,每一网格卸一车料,保证卸料的均匀性。

2) 技术准备工作

(1) 试验段施工前已经编制了详细的施工技术方案并已审批;

(2) 提前向参加试验段施工工作的施工人员进行详细的技术交底(施工工艺、压实机组合、暂定的虚铺厚度等)和安全交底工作。使各施工人员做到心里有数。

(3) 按岗位职责进行明确分工。

3) 路基石方填筑

试验段施工前对填前碾压验收合格的基面进行复压一遍,路基试验段每层的松浦厚度均按1.2的暂定松铺系数控制,路基两侧按50cm进行超填处理,以保证路基两侧的压实效果。

由专人指挥在路基范围内自卸车定位卸料,按水平分层,先低后高,先两侧后中央卸料,石料的最大粒径不超过压实厚度的2/3,超过的及时清除或进行粉碎处理。

按40cm的松铺厚度挂线,用大型推土机摊平,随运随摊确保了摊铺的均匀性,现场技术人员随时检查桩号底层、顶面标高,控制布料厚度,确保路拱的形成,个别不平处由人工配合,用小块石料、石渣、石屑嵌缝找平,路基宽度、松铺厚度及石料尺寸均匀符合设计及技术规范要求后方可进行碾压。

4) 碾压方法、碾压遍数

碾压顺序由两侧开始向中间碾压,然后再由中间向两侧碾压,且每次错轮1/3轮宽。采用两台XSM220震动压路机作为压实机具:

首先第一遍,采用XSM220震动压路机静压,压实速度控制在2.5km/h以内,使石块初步啮合、稳定。

其次第二遍,XSM220震动压路机弱振,压实速度控制在3-5km/h以内

然后第三遍~第六遍震动压路机强振碾压,压实速度控制在3-5km/h以内,对于有空洞、空隙的地方补充细料,在进行碾压。碾压过成中压路机先由两边向中间。横向接茬对于压路机重叠40-50cm,前后相邻两区段纵向重叠1-1.5m应压到无漏压,无死角和确保碾压均匀。

最后,检测其沉降量,符合设计规范要求,压实质量合格,碾压遍数确定为6遍。

四、试验检测情况

1)路基填筑施工完成后,压实沉降差检测,在路基表面,用白灰标注测点,用水准仪测量测点高程,及碾压5遍时沉降差是3mm,到碾压第六遍时沉降差为1.5mm,则沉降差不大于2mm,为压实合格(见附表)

石方路基实测项目

|

项次 |

检查项目 |

规定值或允许值 |

检查方法 |

|

|

1 |

压实度 |

层厚和碾压遍数符合要求 |

查施工记录 |

|

|

2 |

纵断面高程(mm) |

+10, -30 |

水准仪:每200m测4断面 |

|

|

3 |

中线偏位(mm) |

100 |

经纬仪:每200m测4点,弯道加HY,YH点 |

|

|

4 |

宽度(mm) |

符合设计要求 |

米尺:每200m测4处 |

|

|

5 |

平整度(mm) |

30 |

3m直尺:每200m测4处×10尺 |

|

|

6 |

横坡(%) |

±0.5 |

水准仪:每200m测4断面 |

|

|

7 |

边坡 |

坡度 |

符合设计要求 |

每200m抽查4处 |

|

平顺度 |

符合设计要求 |

|||

填石路堤上、下路堤压实质量标准

|

分区 |

路床顶面以下 |

硬质石料 |

中硬石料 |

软质石料 |

|

上路堤 |

0.8-1.5 |

≤23 |

≤22 |

≤20 |

|

下路堤 |

>1.5 |

≤25 |

≤24 |

≤22 |

2)虚铺系数计算

|

桩号 |

平均虚铺厚度 |

平均压实厚度 |

虚铺系数 |

|

K47+600 |

39.6 |

34.7 |

1.14 |

|

K47+620 |

38.7 |

33.9 |

1.14 |

|

K47+640 |

37.5 |

32.9 |

1.14 |

|

K47+680 |

36.9 |

32.4 |

1.14 |

虚铺系数=平均虚铺系数/平均压实厚度

经计算的虚铺系数平均值为1.14,以此确定为路基石方填筑的虚铺系数为1.14。

五、试验段总结

1. 大面积施工时重点控制的几方面:

1) 填方:做好施工放样严格控制高程、横坡、宽度等外型尺寸,技术交底,机械检查等各项的准备工作。

2) 在填筑前分段,按量上料。上完料后,推土机按虚铺厚度摊开粗平,然后平地机精平,采用XSM220振动压路机碾压。

3) 两工作段横向接茬处的碾压轮迹,有一部分重叠,对振动碾压一般重叠40-50CM,纵向碾压时,重叠1-1.5m或重叠半轮,做到无漏压,无死角和确保碾压均匀。碾压时按照试验段总结的碾压机械组合和碾压程序进行施工,并遵循先轻后重,先慢后快,先低后高的原则。直线段碾压时,由两侧路边向路中心碾压,即先边后中。在碾压的过程中,质控员、测量员要随时检查沉降差,直至符合规范标准。

2、实验数据总结

1)松铺系数为:1.14。

2)机械组合为:XSM220振动压路机2台,平地机1台推土机2台,水车3台,装载机2台,挖掘机1台。

3)碾压遍数:先静压一遍,在弱振一遍,然后强振4遍

3、路基施工注意事项

1)测量人员在测定清表线宽度时,宽度比路基坡脚宽50cm左右。保证路肩以下的压实度。

2)填筑施工期间随时掌握天气变化,当天摊铺的石料尽量当天碾压密实。

3)压路机前后行驶路线成一条直线,行与行间碾轮的重叠宽度控制在轮宽的1/3左右(约0.4米)保证路基均匀受压。

4)碾轮外侧距填土边缘不大于30cm,碾压成活后再修整道路设计宽度。

5)各区段交接处进行重叠压实,保证纵向错茬搭接长度不小于2m。在压路机无法碾压到的地方,采用小型夯实机进行夯实,做到无漏压、无死角。

6)每层路基施工完成后,质检人员按照规范要求进行检查,合格后请驻地监理进行验收,合格后再进行下一层施工。

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

石方路基试验段总结

石方路基K140254K140340试验段施工方案一工程概况K140254K140340段路基为全段填方我们选取该段路基左幅填方段…

-

石方路基试验段总结报告

K81730K94511段石方路基填筑试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍…

-

石方路基试验段总结报告

石方路基试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍数为以后路基施工提供现场质量控…

-

石方路基试验段总结报告

石方路基试验段总结报告经过广陕广巴高速公路连接线工程JL1总监办JS监理实验室及LJ3合同段项目部的严格控制密切配合精心管理细致严…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

填土路基试验段总结报告

下路堤填筑试验段总结报告下路堤填筑试验段于20xx年x月x日正式开始施工,历经2天的时间于20xx年x月x日结束,共完成路基填筑1…

-

公路路基试验段总结报告

路基试验段总结报告一、概况采用一级公路标准,第四合同段全长1.970km。工程项目以两座大中型桥梁和惠澳大道改造为主,需要新填筑路…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

填土路基试验段总结报告

基床以下路堤填筑试验段总结报告基床以下路堤填筑试验段于20xx年x月x日正式开始施工,历经16天的时间于20xx年x月x日结束,共…

-

公路工程路基填方试验段施工总结报告

路基填方试验段施工总结报告根据施工规范和合同要求,20xx年x月x日我项目成功进行了路基土方的实验段施工,现将施工成果和试验段总结…