石方路基试验段总结

石方路基K140+254~K140+340试验段施工方案

一、工程概况

K140+254~K140+340段路基为全段填方,我们选取该段路基左幅填方段第2层作为填石路堤试验段。

二、填石方试验段工作内容及目的

选取K140+254~K140+340宽度26.6米填方段作为填石路堤试验路段,通过现场有效的施工方法使填料达到规定的压实度,试验时记录:压实设备类型、最佳组合方式;碾压遍数及碾压速度;通过试验段确定松铺厚度、压实厚度、松铺系数、沉降差、最佳碾压遍数等参数,形成总结报告上报经监理工程师批准后,作为今后填石路堤施工质量控制的依据。

三、详细方法和工作程序

1.施工中所采用的标准

1.1中华人民共和国交通部部颁标准《公路路基施工技术规范JTG F10—2006》。

1.2中华人民共和国交通部部颁标准《公路工程质量检验评定标准JTGF80/1-2004》。

2. 路基填筑施工方案

2.1施工准备

机械安排:220型挖掘机2台,用于装车和辅助摊平。

红岩后八轮自卸车3部,用于运输填料

柳工50型装载机一台用于填筑摊铺

柳工-20T振动压路机1台,用于压实填方

检测设备:水准仪 1台

全站仪: 1台

水袋法测空隙率所用器具

人员安排:沈兴明:施工负责人

李建勇:技术负责人

王建国:安全负责人

常登平:质检工程师

刘光胜:试验负责人

张明: :测量负责人

另配民工13人,6人用于压实度试验及检测,7人用于边坡码砌和配合机械补平等工作。

2.2 测量放样

测量人员用由监理工程师确认的导线点放出路线中线及边线。

根据施工图的坐标点定出线路的轴线,以甲方和设计院提供的水准点为依据,定出各部位的标高线。

根据重测的地面标高,监理工程师审核批准的横断面图进行实地放样,定出填筑边桩(木桩),间隔10米远为一个断面,并在每个断面的木桩上画出填筑高度标志,然后挂线控制断面之间的填筑厚度,填筑边线采用白灰做出明显标记。

2.3.1本段路基最大填方高度大于10米,路堤基底为软弱土层,应做换填透水性材料垫层处理。

2.3.2填方路堤按路面平行线分层控制填料标高,填石作业分层平行摊铺,分层的最大松铺厚度控制在50cm以内进行填筑材料的堆放,每车填料的堆放间距根据经验验定,并有专人在现场指挥。每层填料铺设的宽度,每侧超出路堤设计宽度500 mm,以保证修整路基边坡后的路堤边缘有足够的压实度。破碎后的中硬质材料最大尺寸不超过压实层厚度的2/3,并均匀分布,以便达到要求的压实度。

2.3.3填石路堤填筑前,路堤边坡坡脚采用粒径大于30厘米的硬质石料码砌。

2.3.4逐层填筑时,及时安排好石料运输路线,专人指挥,按水平分层,先低后高、先两侧后中间卸料,采用装载机和挖掘机摊平。个别不平处配合人工用细石块、石屑找平。

2.3.5人工铺填粒径25cm以上石料时,先铺填大块石料,大面向下,小面向上,摆平放稳,再用小石块找平,石屑塞缝,最后压实。料径25cm以下石料,可直接分层摊铺,分层碾压。

2.3.6填石路堤分层进行填筑,使用工作质量20T的重型振动压路机分层进行压实,压实时人工随时用小石块或石屑补平及填满缝隙。

2.4压实要求(沉降量)

2.4.1填石层在压实前先整平,根据经验按1.12左右的松铺系数挂线控制松铺厚度,并作成2%~3%的横坡。碾压时,前后两次轮迹重叠50cm以上,并注意使该层整个深度内压实度处处均匀。

2.4.2第一次压实后,人工整平,以保证均匀一致和平整。每层碾压松铺厚度严格按计划松铺厚度控制,从第三遍开始,均实测填石层顶面标高,以获得正确的压实层沉降差。

2.4.3采用振动压路机碾压,根据以前的施工经验,先静碾二遍弱振一遍使不平的地方暴露出来用人工补平,再用强振碾压三遍,最后再静碾二遍收尾。碾压时先边缘后中间、先低后高,一直进行到在重轮下不出现石块转动,表面平整均匀,压实层顶面稳定,不再下沉(无轮迹)时为止。

2.4.4本段路堤压实质量检测采用碾压2遍沉降值不大于5mm来进行检测。

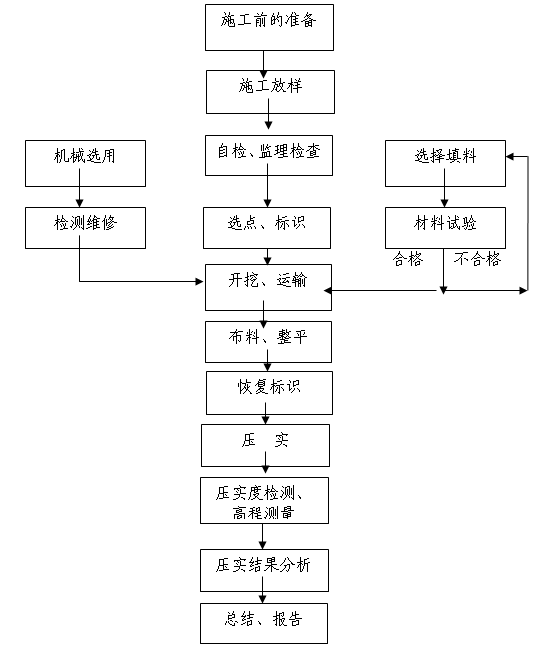

2.4.5填石路基施工工艺框图(见下表)

填石路基施工工艺框图

三、施工总结

试验段完成后,我部对本次试验段从施工工艺流程、人员安排、机械设备组合、松铺厚度、压实遍数、压实度(沉降量)及达到压实度松铺系数、表观质量检测进行了总结。

3.1 压实厚度(见附后资料)

填石路堤每层填筑完成后都测量该层顶面标高,相邻层位的高差就是压实厚度,本层为46.1cm。

3.2 压实遍数

从试验段的结果分析,采用柳工-20t振动压路机碾压不少于8遍来控制施工。

3.3 压实度检测

本段路堤压实质量检测采用压实沉降差法进行检测,通过测量第8遍沉降差能满足≤5mm规范要求,平均压实沉降差为2.7mm。(详见附表)

3.4 表观质量检测

碾压后的路堤表面应无轮迹,表面平整。

3.5 施工人员及机械配备

施工人员:技术人员5人(测量2人,试验2人,质检员1人) 普通工人13人(见人员、机械表)

3.6通过测量确定松浦厚度为0.49米、压实厚度0.46米、松铺系数为1.06。

3.7 根据本段施工记录,试验段长度100米,宽度为26米。运距80米。一台柳工-20T压路机碾压一层需要半小时,挖掘机一台每小时可装20车,汽车每运一车8分钟,一台装载机和一台挖掘机摊铺一层2.5小时。合理的机械、人员配备为,运距80m,挖掘机可配3部红岩自卸车装车,一部装载机摊铺, 1台压路机碾压。每天按此机械配备可完成500方填方。技术人员5人,10个普工修坡及配合整平。

核工业华南建设工程集团公司

第二篇:石方路基试验段总结报告

石方路基试验段总结报告

为确定石方填筑的正确压实方法,按照规范要求松铺厚度施工,并得出施工机具的组合、压实遍数,为以后路基施工提供现场质量控制依据,我合同段根据《公路路基施工技术规范》的要求,于20##年11月20日进行了石方路基试验段的施工,于11月29日完成,现将试验成果总结如下:

一、试验段概况

石方路基试验段选在K248+080~K248+180,料场选在K247+880~K248+000挖方段,该段为路堑挖方段,岩质为中风化花岗岩(工程地质勘查报告)。开挖深度0.5m~0.6m,实测石方数量为33000m3。

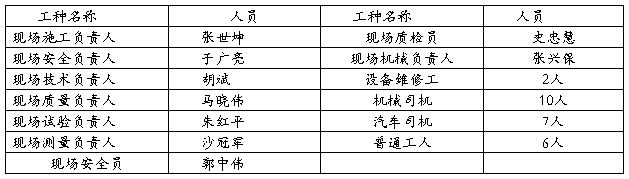

二、人员安排和分工

石方路基试验段由一工区路基二队完成,项目总工李芃雨全面负责,张世坤负责机械人员的调配、协调。技术人员胡斌负责试验段的技术工作,质检人员马晓伟、史忠慧负责质量检验、检查,测量人员沙冠军、谢冲负责测量放线、松铺系数、沉降量的检测工作,试验人员朱红平、郝虎虎负责孔隙率的检测工作,安全人员于广亮、郭中伟负责现场安全监督检查。

主要施工人员配置表

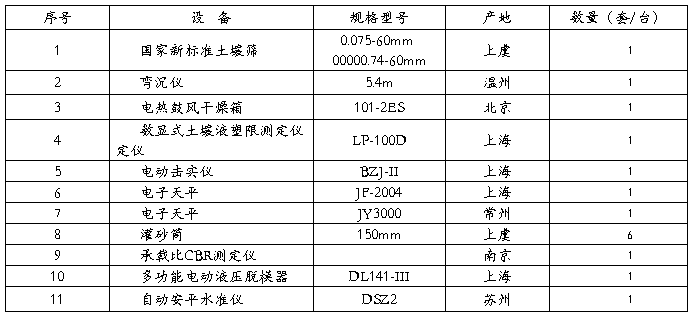

三、投入机械设备及检测设备情况

投入机械设备及检测设备见附表1、附表2。

附表1 路基施工主要机械一览表

附表2 主要试验、测量仪器一览表

四、石方路基试验段施工

1、石方路基试验段工艺流程图见附图1。

2、施工前的准备

石方路基试验段施工前,试验室完成了相关的土工试验。我部技术人员熟识了施工设计图,仔细阅读了公路路基施工技术规范、公路工程质量检验评定标准。

3、测量放线:按监理工程师批准的导线点、水准点(SZ307-3:X=3072406.691,Y=507397.771,H=783.807;ZD:X=3072459.648,Y=507388.654,H=783.905;SZ307-2:X=3072231.421,Y=507148.820,H=771.105),恢复了K248+080~K248+180段路基中桩、边桩,并在中桩标出相应的里程桩号,路基填筑宽度比设计宽度每侧增加≥50cm。根据现场车辆装载情况路基中线方格网采用5×5m(可根据现场车辆装载情况进行调整)。

4、选点并进行标识

首先在路基填筑前选取7个断面,在路基两侧打桩做出标志,同时每个断面内确定7个点,分别量出距中桩的距离,用水准仪测出各点的标高并做好记录。

5、取料、运输

试验段紧临石方路基挖方段,20##年11月11号开始爆破截止20##年11月15日,每日爆破6次方量达0.5万方。采用两台挖掘机按规范要求挑选符合要求粒径的石料进行装运,装料过程中不同岩性的石料应挑出分类堆放不得同层填筑。四台自卸车运输和一台装载机配合施工的装运机械组合。

6、布料、整平

派专人指挥运输车辆,按在路基上已撒好的5×5m方格网卸料,保证松铺厚度不超过50cm。倒料完成后用推土机摊平,再用平地机刮平,局部用人工找平。在人工协助摊铺、填筑过程中,当发现铺填粒径超过2/3松铺厚度的石料时,应先人工破解。铺填大块石料时,大面向下,小面向上,摆平放稳,再用碎石块找平,石屑灌缝,最后压实。

7、压实、检测

工作面整平后,测量班恢复中桩、边线及测量松铺厚度。人工撒出10×5方格网,10米一个断面,每个断面抽取5个点。然后按原定的施工方案:石方填料区采用静压一遍、强振5遍,然后在沉降观测点垫上20×20钢板再由测量人员、试验员对沉降观测点进行检测,随后每强振一次,相应观测压实沉降差一次。碾压时压路机由两边向中间(直线段),每次轮迹重叠1/3轮宽,碾压速度控制在2~4Km/h,振幅为1.7mm。

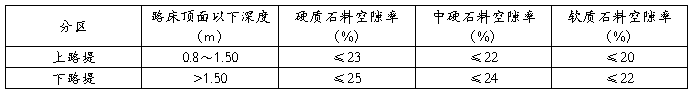

8、压实结果分析:压实度的检测主要采用沉降量观测法,压实高差检测采用水准仪测量。现场压路机静压一遍,强振五遍压实后,实测每个断面的5个沉降观测点压实平均高差为20mm;第六遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为8mm;第七遍强振压实后,实测每个断面的5个沉降观测点压实平均高差为1.5mm与前一遍压实高差≤2mm。详见附表3:路基试验段测量记录及松铺系数计算表。石方路基检测标准见表1、表2。

五、试验结果总结:

1、机械组合方式

(1)挖、装、运组合

通过此次试验段施工总结,360型挖掘机视岩层爆破破碎情况平均每分钟挖装3.5m3级配较好石料,290型挖掘机平均每分钟挖装3m3级配较好石料,自卸车运输、卸料,每分钟行进200~300m。两台挖掘机配四辆自卸车,一台装载机辅助施工,运距在500m以内开挖与运输满足现场需要。运距1Km 以外,5Km以内每增加1KM需增加2~3辆15m3运输车。

(2)整平压实设备

现场采用一台推土机、一台装载机粗平、一台平地机精平,一台洛阳18T压路机碾压,与上料机械衔接较好,满足整平、压实需要。

2、压实度及松铺系数

现场挖方段爆破出的石料多为中风化白云岩。试验段路基填筑理论松铺厚度50cm,经推土机粗平、平地机精平后实际厚度为43~47cm。所用填料粒径均在3~20cm之间。经过试验,填石松铺50cm,采用洛阳18T振动压路机(自重18T、激振力50T)进行碾压的最佳施工工艺如下:

a、采用洛阳18T振动压路机以3km/h 的速度静压一遍。

b、采用洛阳18T振动压路机以2km/h 的速度强振5遍后,压实层顶面稳定、无轮迹、沉降量为≤2mm。

c、采用洛阳18T振动压路机以3km/h 的速度匀速碾压第6遍收光,表面平整、密实。

d、最佳松铺系数为1.10。

e、现场做孔隙率试验平均结果:17.7≤24。详见附件。

3、质量控制要点

我单位对施工全过程做了详细的原始记录,并整理出施工日志。各工序全部完成后,在填石路堤表面,用洛阳18T振动压路机作碾压检测,其碾压前后无明显轮迹。用水准仪对该试验段按规范规定频率的2倍进行沉降量检测。外观检查:无明显空隙,石块紧密,表面平整,无大块突出石。并做了纵断高程、宽度、松铺厚度、压实厚度、碾压遍数检测记录。检测分质检员自检、质检工程师检验、与监理工程师同检三个步骤。

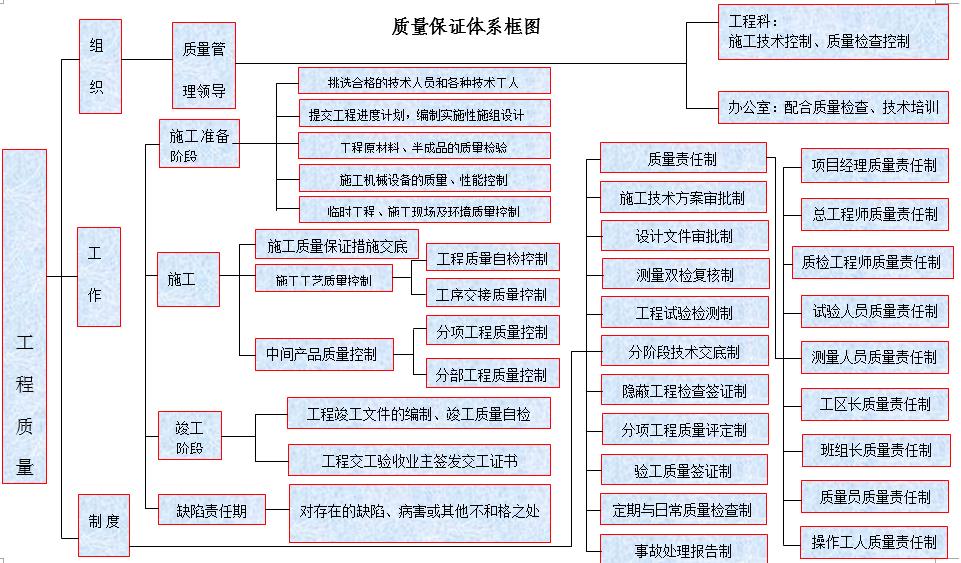

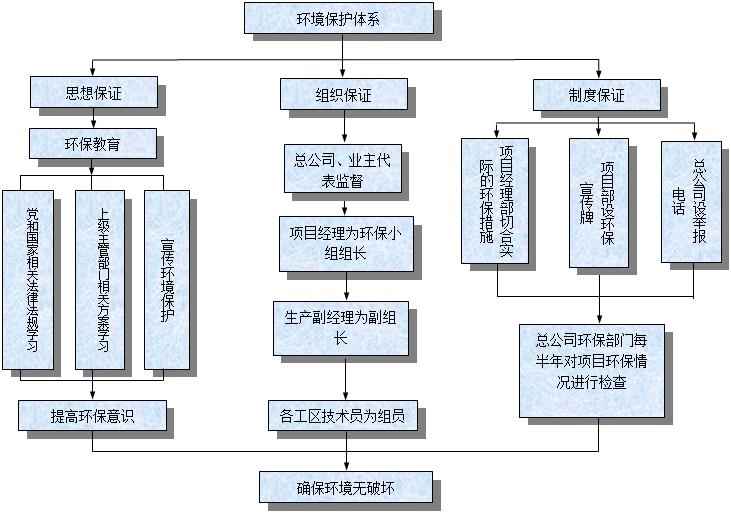

4、三大体系检验

通过石方路基试验段的施工,对我项目部制定的质量保证体系、安全保证体系、环境保证体系进行了检验,满足施工规范要求。质量保证体系见附图2、安全保证体系见附图3、环境保护体系见附图4。

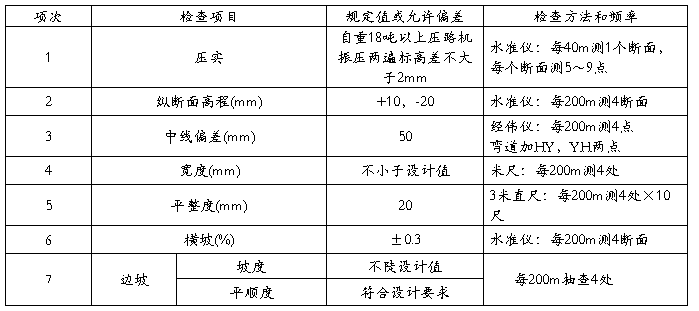

六、质量控制指标、检验频率和方法

石方路基实测项目 表1

填石路堤上下路堤压实质量标准 表2

附图1 石方路基试验段施工工艺流程

安全保证体系

质量保证体系框图

环境保护体系框图

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…

-

石方路基试验段总结

石方路基K140254K140340试验段施工方案一工程概况K140254K140340段路基为全段填方我们选取该段路基左幅填方段…

-

石方路基试验段总结报告

K81730K94511段石方路基填筑试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍…

-

石方路基试验段总结报告

石方路基试验段总结报告经过广陕广巴高速公路连接线工程JL1总监办JS监理实验室及LJ3合同段项目部的严格控制密切配合精心管理细致严…

-

石方路基试验段总结报告

K0185K0285段石方路基填筑试验段总结报告为确定石方填筑的正确压实方法按照规范要求松铺厚度施工并得出施工机具的组合压实遍数为…

-

填石路基试验段总结

杭瑞高速公路阳新至通城段HRTJ11合同段填石路堤试验段总结一、试验路段概况:湖北省杭瑞高速公路阳新至通城段地处长江中游南岸鄂东南…

-

公路工程路基填方试验段施工总结报告

路基填方试验段施工总结报告根据施工规范和合同要求,20xx年x月x日我项目成功进行了路基土方的实验段施工,现将施工成果和试验段总结…

-

路基试验段总结报告

宝汉高速公路宝鸡至陕甘界(BP10)路基桥梁工程K77+400~K77+500路基试验段总结报告为了全面展开路基砂砾填筑施工,我标…

-

填土路基试验段总结报告

基床以下路堤填筑试验段总结报告基床以下路堤填筑试验段于20xx年x月x日正式开始施工,历经16天的时间于20xx年x月x日结束,共…

-

填石路基试验段施工总结

1编制依据1.1编制说明根据我标段于20xx年x月x日在YK102+100~YK102+220(ZK102+091.015~ZK1…

-

石方路基试验段总结报告8.18

施工组织设计报审表A-01合同号:AHKX-20xx-022-01承包单位:安徽铸信建筑工程有限公司山皮石路基试验段总结报告为确定…