轴系改错总结及例题

轴结构常见错误总结

㈠、轴本身的常见结构错误:

⑴、必须把不同的加工表面区别开来;

⑵、轴段的长度必须小于轮毂的长度;

⑶、必须考虑轴上零件的轴向、周向固定问题; ⑷、轴外伸处应考虑密封问题。

㈡、轴承安装的常见错误:

⑴、角接触轴承和圆锥滚子轴承

①、一定要成对使用;

②、方向必须正确,必须正装或反装;

③、外圈定位(固定)边一定是宽边。

⑵、轴承内外圈的定位必须注意内外圈的直径尺寸问题

①、内圈的外径一定要大于固定结构的直径;

②、外圈的内径一定要小于固定结构的直径。

⑶、轴上如有轴向力时,必须使用能承受轴向力的轴承。 ⑷、轴承必须考虑密封问题;

⑸、轴承必须考虑轴向间隙调整问题。

㈢、键槽的常见错误:

⑴、同一轴上各轴段上所有键槽应设计在同一加工直线上; ⑵、键槽的长度必须小于轴段的长度;

⑶、半圆键不用于传动零件与轴的连接。

㈣、轴承端盖的常见错误

⑴、对于角接触和圆锥滚子轴承,轴承端盖一定要顶在轴承的大端; ⑵、和机体的联接处必须要考虑轴承的间隙调整问题;

⑶、轴承端盖为透盖时,必须和轴有间隙,同时,必须考虑密封问题。 ㈤、螺纹的常见错误

⑴、轴上螺纹应有螺纹退刀槽;

⑵、紧定螺钉应该拧入轴上被联接零件,端部应顶在轴上;

⑶、螺纹联接应保证安装尺寸;

⑷、避免螺纹联接件承受附加弯矩。

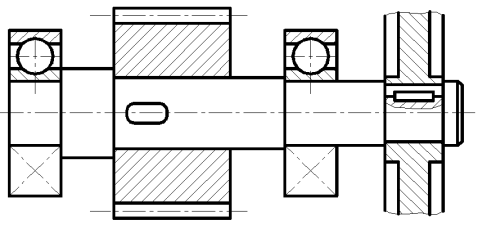

例1.

①——定位轴肩过高

②——键的长度太短

③——两个键应在同一母线上

④——齿轮右端没有定位

⑤——该传动件不能装入

⑥——安装右轴承的轴段应设一轴肩

⑦——右轴承与右边的传动件之间应有一个端盖,且有一个密封装置

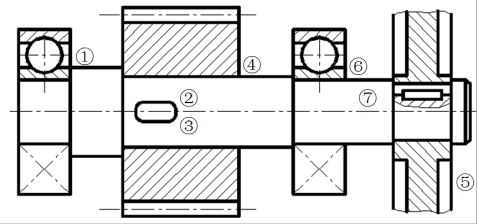

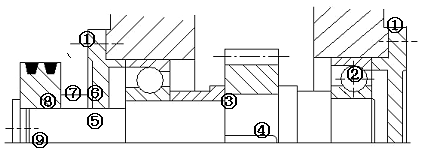

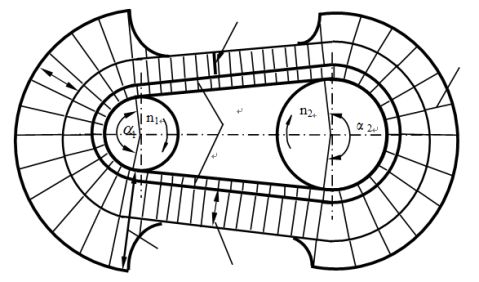

例2.图示为一用对圆锥滚子轴承外圈窄边相对安装的轴系结构。请按示例①所示,指出图中的其他结构错误。

(注:润滑方式、倒角和圆角忽略不计。)

例①——缺少调整垫片

[解

]

⑴——缺少调整垫片

⑵——轮毂键槽不对

⑶——与齿轮处键槽的位置不在同一角度上

⑷——键槽处表达不正确(应该局部剖视)

⑸——端盖孔与轴径间无间隙

⑹——多一个键

⑺——齿轮左侧轴向定位不可靠

⑻——齿轮右侧无轴向定位

⑼——轴承安装方向不对

⑽——轴承外圈定位超高

⑾——轴与轴承端盖相碰

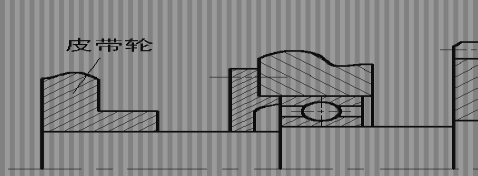

例3.

⑦ ⑦

⑥

⑧

⑤ ⑤

① ③ ② ④ ⑥

①——该处轴端应短于皮带轮左端面⑤——接合面没有密封圈和调整垫片 ②——皮带轮右端未轴向定位⑥——轴承内圈没有定位

③——皮带轮没有周向定位⑦——齿轮左右端面没有轴向定位 ④——端盖轴孔处未密封⑧——齿轮没有周

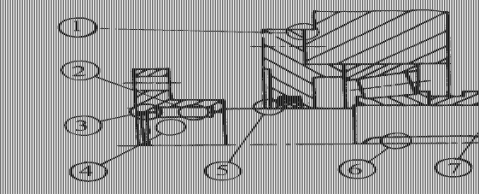

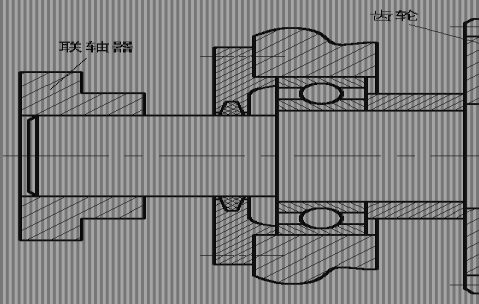

例4.

①——联轴器左端无轴端挡圈

②——联轴器无周向固定(缺键)

③——联轴器右端无轴向固定

④——套筒过高

⑤——轴头长度等于轮毂宽度

⑥——齿轮无周向固定(缺键)

⑦——定位轴肩过高

⑧——缺调整垫片 ⑧ ④ ③ ⑤ ⑥ ⑦ ⑧ ② ①

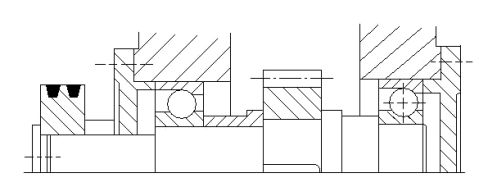

例5.

齿轮 齿轮

⑥ ① ③ ② ④ ⑤

①——轴承端盖与轴之间应留有间隙

②——左端轴承内圈和套筒装不上

③——与齿轮轮毂相配的轴头长度应小于轮毂长度

④——齿轮没有周向固定

⑤——定位轴肩过高

⑥——左端轴承应的窄边应与右端轴承的窄边相对安装

例6.

①轴承端盖与箱体间无调整密封垫片;

②推力轴承应成对使用,宽边相对或者窄边相对安装;轴承剖面线内、外圈不一致。 ③轴长应比轮毂短

④键槽过长

⑤端盖孔与轴径间无间隙;

⑥端盖无密封油毡

⑦多一个套筒,并与轴承端盖接触;

⑧无定位轴肩

⑨无键槽

问答:

1.带传动中的弹性滑动与打滑有什么区别?

2.按照轴所受载荷类型的不同,轴分为哪几种类型?并分别举例说明。

3.蜗杆传动为什么要进行热平衡计算?若热平衡计算不合要求时怎么办?

4.简述形成液体动压润滑的必要条件?

5.在图中标出各应力分布层的含义,并说明最大应力在何处及其表达式?

6.齿轮传动的主要失效形式有哪些?

7.蜗杆传动的主要优缺点?

8.什么是三心定理?

9.齿廓啮合基本定律的内容。

10.机构可动的条件和机构具有确定运动的条件各是什么?

11.渐开线直齿圆柱齿轮正确啮合的条件和连续传动的条件各是什么?

12.螺纹连接的基本类型有哪些?

第二篇:轴系总结

轴舵系安装终结

在机装作业区的轴舵系安装学习已经有一个多月了,在这一个多月里跟随班组的学习让我受益良多。非常感谢作业长给了我这个机会,非常感谢机装作业长对我孜孜不倦的教诲,也非常感谢机钳泰山级人物陈翔付、蓝天明、李艳、赖永峰以及班组其他人给我答疑解惑。

去机装的第一天是我这段时间里最茫然的一天,脑袋里充满了“为什么?”“是吗?”。虽然在调试时我也天天见到主机、见到轴,也有计划在什么时候去学好它们,但那时我的注意力还不在它们身上。在调试面对主机时基本上是平视和俯视,不像那天我是在仰视它们!到坞边第一眼注意到的便是中间轴。为什么传递轴要分成几段呢,就一根轴不行吗?原来中间轴的存在主要是为了在制造、运输、船装及在轴系校中时比较方便。

主机、中间轴、艉轴安装为什么要对中?为什么要有艉轴承、中间轴承,艉轴承还要分前后轴承,后艉轴承还比前艉轴承的长短尺寸还不一样?还有一套工艺?

主机轴系安装的目的是什么?船舶航行需要动力,而动力来自二冲程低速柴油机,但它的动力推进能力不是单靠它在机舱里旋转就行了,而是需要轴把主机的转动传递给螺旋浆,带动水中的螺旋浆转动。转动的螺旋浆就像根螺杆在螺帽中转动,把螺旋浆前面的水推到后面,而螺旋桨受到水的反作用力通过轴传递到推力轴承,再通过推力轴承传递给船体,推动船的前进,也就是说轴在传递过程中只需受扭矩和轴向推力。如果螺旋桨和轴没有重量就不需要轴承,如果船体没有重量、没有在不同航行状态下变形,那轴在安装时就不需要预变形, 而舵的安装是在竖直方向上,与重力在同一方向上,所以舵杆变形基本上在轴向上。在工作时只有在转舵时时才受到较大的弯矩,且我厂的舵采用的是悬挂式半平衡舵,在安装时改善弯矩是不太可能的,若采用支承式的就可很好改善舵杆的受力情况,所以舵系在安装上没有轴系那么复杂。在镗舵杆孔时把握住舵孔的中心线与轴系中心线的相交度和垂直度,在装舵叶时尽量使舵叶中线面与船体中线面重合或平行,以保证船舶直线航行能力。

轴系结构虽然比较简单,但作用却十分重大,安装好轴系,对保证船舶安全航行至关重要。

轴系安装过程可大概分为:定基准点、拉线、照光、镗孔、装轴承、装轴、挂浆、对中、负荷分配和主机及中间轴承固定。

确定艏艉基准点:因76000吨轴为水平轴,且为单机单桨结构,艉基准点在船体外,左右位置在中线面上,前后位置在0号肋位上,所以可通过仪器以坞墙上给的基平面上一点为基础在根据主机曲轴中心线距基平面的距离确定。艏基准点的位置在左右及前后已由船体给出,故可通过水平管确定其高度。因76000吨在照光时已经下了主机,故艏基准点已不可用于照光,为确定轴系理论中心线,可在飞轮后面确定一光靶,其定位方法是左右位子在中线面上,前后位子在21号肋位上,高低可通过水平管使光靶中心与艉基准点同高。

拉线:我厂又称为粗拉线,用钢线代表轴的中心线确定镗孔中心线,因钢线自身重量会在不同位子有不同的下垂量,在确定理论中心时不够精度,但拉线可以靠艏艉基准点在水平方向上校验机座的尺寸是否可用以安装主机,并进行预钻孔,也可初步定位十字光靶,为照光报验和生产节约时间。因钢线代表轴的理论中心线,而轴在主机带动运行时船体已基本稳定,所以拉线时的条件就是要求保证船体形状(主要是轴系所在部位的弯曲变形)与船舶正常航行相差不大,所以对船舶来说应在大型设备安装基本安装到位、船体结构尽量完工。总之,影响船体纵向弯曲变形因素已基本没有。为提高生产效率,我厂在76000吨拉线要求所以就为:

1)/机舱前隔壁至艉部、上甲板一下的全部船体焊接及火工矫正结束。

2)上述区域的双层底密试结束。

3)墩木布置符合图纸要求(墩木支撑力近似船舶正浮时水浮力分配)。

4)上述区域内的所有临时支承和拉撑,船体基线已符合公差标准。

照光:所谓照光即是用光线代表轴系理论中心线,来确定艉轴管、中间轴承、曲轴中心线是否在同一直线上,特别是保证艉轴管镗孔的理论中心线,因为尾轴管是轴系对中的基准,且在镗好压完轴承后其位置是不可再调的,所以要确保尾轴管中心线的精度。因所用仪器产生的激光聚光性强且不会因距离而产生下垂,故在定位上精度很高。照光要求除上述拉线中提到的还有:

1)一般在阴雨天及夜晚,以避免船体被爆嗮而出现船体变形、且在晚上便于观察照光仪投射出的十字线放大像。

2)船体无振动作业及严重噪音干扰。照光过程:开始调整位置时,先调仪器焦距,使通过仪器能清晰看见不同距离的光靶十字线,然后调整仪器使仪器内的十字线中心与艉基准光靶十字线中心重合,取下艉基准光靶的靶心,再调整仪器使仪器内的

十字线中心与21号的基准光靶十字线中心重合,然后再装上艉光靶芯用艉基准光靶的十字线中心再来校正仪器位置。如此反复进行,直到仪器内的十字线中心与两基准点中心在同一直线上,即仪器的光轴通过两基准点的十字中心,仪器的光轴即是轴系的理论中心线,其它的几个光靶中心(艉轴管前后端面的光靶)可通过调整光靶到与仪器十字光线中心重合来定位。定位完成之后用带孔的光靶换下有十字中心线的光靶(此两光靶中心必须重合,靶心直径必须相同)并用划线规量取需要粗镗、精镗、及检查圆的外径,在这应注意安装光靶时尽量使光靶平面与艉轴管端面重合)。 镗孔:用镗孔机镗出理想尺寸的孔是比较困难的事,特别是镗杆刚性不够刀架与镗杆间隙较大时。对于镗杆刚性不够可采用多装一个中间轴承给予改善,但在装中间轴承时应确保在两端轴承之间只有镗杆自身重量,并用百分表监控上紧中间轴承时镗杆位置与没有中间轴承时其位置的不同,并可根据以往精镗后的同轴度数据在中间轴承处适当顶搞镗杆,以弥补镗杆因自身重量产生的下垂,并且两端轴承间距应尽量缩短,同轴度检查时应尽量是靠近两端轴承的圆心连线与过两轴承间中点且与镗杆轴线垂直处的圆心最短距离,在镗杆中间轴承安装时用以检测的百分表也应尽量在两轴承中间。为避免镗孔时车刀损坏,在有圆孔处尽量用主偏角较小的车刀并减少切削量进给量和镗杆转速;为避免镗孔过程中主切削力过大而导致振动可适当增加前角但不可过大以免刀尖散热不好,刀具,刀柄亦不易过长,主要用刀座调切削量;为减小切削过程中镗杆因受径向力而导致所镗孔出现锥度应用大主偏角刀。 压艉轴承:在镗孔时因为不可避免的会出现同轴度、圆度、圆柱度偏大,更甚出现镗孔直径偏大,这些问题的出现会严重影响轴系的正常工作,所以在做艉轴承时应尽量以镗出的孔的内径、圆度、圆柱度、及同轴度来确定轴承的几何形状,以补尝镗孔出现的问题,所以轴承的外圆圆度、圆柱度及内圆与外圆的同轴度决定了在安装轴承时应注意轴承端面上的“top”标记。

装艉轴:我厂在轴系安装时采用先装尾轴,再装中间轴,最后定位主机的方法,虽然此方法在施工上劳动强度相比于其它轴系安装来说比较大,但却可在轴承负荷分配上较易做到均匀分配。

挂螺旋桨:76000吨螺旋桨连接是采用较先进的无键液压连接方法,因相比与其它安装方式有耗费人力少,操作时间短,配合牢固。安装时先用液压螺母将螺旋桨顶紧,在在螺旋桨浆毂与尾轴锥部之间压入液压油,使浆毂在径向上产生弹性扩大,

而液压螺母在轴向上对螺旋桨的顶推把螺旋桨逐渐向椎体大端,把螺旋桨推到指定位置后卸掉浆毂和轴之间的径向油,保持液压螺母油压15min使浆毂与轴之间的液压油膜在浆毂的弹性力作用下被完全挤压出来,再卸掉液压螺母中的油压用百分表观察浆的后退量,其轴向移动应在规定范围内。在上述完成后应上紧液压螺母使螺母缸套端面与浆端面紧贴,0.05mm不能塞进,并装好制动块防止螺母松动,再装好导流罩(将军帽),并在导流罩内加满黄油以防海水进入腐蚀螺牙。

为什么在装螺旋桨时要先泄径向油压而后再泄液压螺母油压呢?螺旋桨拆卸过程可以给出很好的解释:

(1)松开螺母,使螺母与浆之间的有一定的距离,并在螺母与浆之间填好木块或橡皮,以防螺旋桨松脱时与螺母撞击受损。

(2)给螺旋桨与尾轴径向贴合面压入液压油使浆毂被胀大,又因浆毂和轴的贴合面与轴有一定的倾斜度,故油压里会产生轴向力,推动螺旋桨向轴小端移动,螺旋桨一松动即可拆下螺旋桨。

装中间轴:为减少因轴的自身重量而产生变形从而影响中间轴与尾轴、中间轴与主机的对中,中间轴的临时支撑点选择应尽量减少轴的变形并且因两点已可确定一条线,为方便轴系对中,加上中间轴长径比不是很大,故用能上下左右调的两临时支撑即可使轴在一定的空间上随意调整。在中间轴与艉轴对中前必须使尾轴的中心线与轴系中心线重合,或尽量使两线平行。但因尾轴后端挂了一个螺旋浆,螺旋桨的重量使轴上翘其中心线已不可能与轴系理论中心重合或平行,不符合船舶运行时尾轴的状态。故在对中前可在尾轴上施加一个向下的力使尾轴中心线尽量水平,尽量类似正常运行时艉轴的状态。在对中时其偏移量和开口值必须满足要求,对开口值的特别要求是只能出现下开口不能有上开口,76000吨机舱在船艉,轴系较短但其开口要求不是尽量为0,因为船在正常航行时船体会在纵向上发生拱起。若码头对中时开口为0或是上开口,这在正常航行时会出现上开口或上开口变大,导致轴承负荷分配不均,轴系变形过大,运行时局部轴承负荷过大使轴承过热、磨损加剧、甚至发生抱轴事故。如若机舱在船的中部或艏部,轴系很长时更要注意开口值。为什么不多加几个中间轴承以提高轴系的刚度使轴系中心在同一直线上呢?实践证明轴系有一定的曲度也能很好的工作,拥有一定的扰度使轴系能更好的适应大吨位船舶在运载不同重量货物及不同海况下出现的船体变形。

因中间轴尾法兰位置已确定,中间轴中心线垂直法兰面,故中间轴位置也在中间轴与尾轴对中时确定,中间轴定位后,即可对中主机与中间轴,其方法与中间轴和尾轴对中类似,只是主机对中相对麻烦。

其实轴系对中安装,其方法就是使每根轴在轴线为直线时用他们的法兰连接面的开口来控制整个轴系的预变形,从而满足船舶正常时船体变形需要,故开口是必须要有的。对中完毕后应连接法兰,法兰间连接应用紧配螺栓,以防止在起动、加、减速时对螺栓产生冲击性负荷,且法兰螺帽端面刮到与螺孔中心线垂直,这样可减少运行时螺栓的交变负荷。因整个轴系理论中心线在安装时都有与变形故主机曲轴也会变形,所以要测量曲轴拐档差看是否满足要求,最后称重并固定中间轴承和主机,并注意主机地脚螺栓上紧顺序和力矩。整个轴系中也必须注意保证接触面之间的干净,相对运动表面的润滑和冷却。

-

轴系结构改错

轴系结构改错结构改错原则12345保证轴的定位保证轴上零件轴向周向定位和固定考虑轴的加工工艺性考虑轴及轴上零件的装拆和调整轴的受力…

-

轴系结构改错

轴系结构改错结构改错原则12345保证轴的定位保证轴上零件轴向周向定位和固定考虑轴的加工工艺性考虑轴及轴上零件的装拆和调整轴的受力…

-

轴系结构改错

轴系结构改错结构改错原则1保证轴的定位2保证轴上零件轴向周向定位和固定3考虑轴的加工工艺性4考虑轴及轴上零件的装拆和调整5轴的受力…

-

轴系改错总结及例题

轴结构常见错误总结轴本身的常见结构错误必须把不同的加工表面区别开来轴段的长度必须小于轮毂的长度必须考虑轴上零件的轴向周向固定问题轴…

-

轴系结构改错

轴系结构习题a1圆螺母直径小不能固定齿轮安装止动垫片的槽短止动垫片无法安装到位2锥齿轮轮毂应稍长于轴段的长度3圆锥滚子轴承无法安装…

-

机械设计期末试题及答案及轴改错题总结吐血推荐_免费下载

九结构改错10分指出下图所示轴系结构设计中的错误依次标出序号并简要说明错误的原因题共八处错误轴结构改错题目1请指出下图所示轴系结构…

-

各种轴结构改错题目

轴结构改错题目3图示为一用对圆锥滚子轴承外圈窄边相对安装的轴系结构请按示例所示指出图中的其他结构错误不少于7处7分注润滑方式倒角和…

-

轴系结构改错

轴系结构改错结构改错原则12345保证轴的定位保证轴上零件轴向周向定位和固定考虑轴的加工工艺性考虑轴及轴上零件的装拆和调整轴的受力…

-

轴系结构改错

轴系结构改错结构改错原则12345保证轴的定位保证轴上零件轴向周向定位和固定考虑轴的加工工艺性考虑轴及轴上零件的装拆和调整轴的受力…

-

轴系结构改错

轴系结构改错结构改错原则1保证轴的定位2保证轴上零件轴向周向定位和固定3考虑轴的加工工艺性4考虑轴及轴上零件的装拆和调整5轴的受力…

-

作业集轴系结构改错习题及解析例题

机械设计期末复习20xx作业集轴系结构改错习题及解析例题41分析轴系结构的错误说明错误原因并画出正确结构题41图42分析轴系结构的…